摘要:連續油管井下作業優點突出,但在酸性環境使用過程中其使用壽命顯著下降。為此,根據連續油管的失效統計和試驗研究進展,介紹了連續油管在酸性環境下的腐蝕問題和防護措施:硫化物應力開裂和氫致開裂造成的損傷不可消除,存在累積效應;在酸性環境下,經過周期性的彎曲塑性變形和濕H2S腐蝕介質的共同作用,導致連續油管性能退化,其使用壽命明顯降低;較之非酸性環境還新增一種失效形式——H2S引起的脆性開裂;采用添加合適的緩蝕劑和脫硫劑,可以提高碳鋼連續油管在酸性環境下的使用壽命。此外,鎳基合金(625)連續油管在酸性環境下具有良好的耐蝕性能。該研究成果對川渝地區在酸性氣田井下作業應用具有重要的參考價值。

關鍵詞:連續油管;失效;腐蝕;硫化物應力開裂;硫化氫;脆性開裂;緩蝕劑;脫硫劑

國外連續油管作業技術開始于20世紀60年代初,初期主要是用于油氣井的沖砂洗井作業,目前,連續油管已經在鉆井、完井、防砂、試油、采油、修井、測井等井下作業領域得到廣泛應用[1~2]。隨著連續油管技術的不斷發展,連續油管已經逐漸在酸性氣田得到應用,在加拿大等國外地區,連續油管在酸性環境下使用已經有超過20a的成功經驗[1]。Stanley、Van Adrichem、Crabtree等人[1~8]對連續油管的失效原因進行了詳細分析統計,不同的研究人員對腐蝕原因有不同的歸類。盡管這些統計列舉出的失效原因不完全相同,其所占的比例也不完全一致,但這些統計結果顯示了一個共同特點:腐蝕是連續油管失效的主要原因之一。隨著國產連續油管的成功開發,我國的連續油管井下作業將迎來巨大的發展。然而,在川渝地區,大部分天然氣井都含有H2S,屬于酸性環境。因此,本文擬通過對國外連續油管在酸性環境使用時出現的腐蝕問題及其防護措施進行介紹,以期為連續油管在酸性氣田井下作業應用提供一些幫助和參考。

1 連續油管的失效分析

在加拿大等歐美發達國家,連續油管的使用較為廣泛,積累了較為豐富的使用經驗。一些科研學者對過去幾十年連續油管的使用情況進行了大量的調研統計,Stanley、Van Adrichem、Crabtree等人[1~10]對連續油管的失效原因進行了詳細分析統計,主要包括:①制造缺陷;②機械損傷;③誤操作;④過載;⑤撕裂;⑥腐蝕;⑦疲勞。其中,腐蝕又包含硫化物應力開裂(SSC)、點蝕、沖刷腐蝕等多種腐蝕行為。1998年,Stanley等人[7]對國外連續油管失效事故的原因分析統計認為大約51%的失效與腐蝕相關。1995—2001年期間,Van Adrichem等人[3~8]對126N井的連續油管的失效分析進行了逐年統計,失效原因主要按過載、機械損傷、疲勞、點蝕、均勻腐蝕、制造、未知原因、其他原因這8個方面進行統計,每一年各種失效原因所占的比例不盡相同,在這6a的時間內,35%~50%的連續油管失效與腐蝕有關。Crabtree等人[1~2]對1997—2007年間的連續油管失效分析統計發現:33%的失效由于腐蝕引起,8%的失效與H2S環境下的開裂有關,2%的失效與沖蝕有關,15%的失效與制造缺陷有關,29%的失效由于機械損傷引起,9%的失效由于誤操作導致,焊接原因引起的失效占2%,疲勞和過載引起的失效各占1%。此外,根據Larsen等人[6]的調查顯示:如果氣田中產砂,還會導致連續油管內壁磨損,從而導致爆管。根據以上失效分析統計可見,連續油管的腐蝕是連續油管失效的主要因素之一,隨著連續油管向H2S環境的推廣,出現了H2S導致的開裂。

Crabtree等人[2,10]的調查顯示:連續油管的管徑越大,發生失效的事故率越高。大部分連續油管的實際使用壽命都低于75%的疲勞壽命,近70%的連續油

管的實際使用壽命不足50%的疲勞壽命,酸性環境下,實際使用壽命更低。

2 酸性環境下連續油管的腐蝕問題

在非酸性環境下,連續油管的腐蝕主要是電化學腐蝕,酸化液和儲層液是影響電化學腐蝕的主要因素。在酸性環境下,連續油管也存在電化學腐蝕,其電化學腐蝕與非酸性環境類似,此外,腐蝕失效原因還增加了H2S引起的開裂。

連續油管在酸性環境下的腐蝕更為復雜,除了電化學腐蝕外,還包括H2S導致的開裂。在酸性環境下,H2S與油管材料發生化學反應,產生氫原子,H2S能“毒化”金屬表面,促進氫原子滲透進入管體,形成H2S損傷(HE、SSC、HIC等),導致材料性能下降。連續油管繞導向拱和卷軸進行起下井時會遭受彎曲和變直變化,由于導向拱和卷軸的半徑均小于連續油管的最小彎曲半徑,因此起下井遭受的彎曲變形會導致塑性應變。連續油管在周期性的塑性應變與H2S“毒化”的協同作用下,材料性能退化,塑性降低,其脆性開裂更為嚴重。隨著連續油管向H2S環境下的推廣應用,連續油管已經遭受H2S引起的脆性開裂,下面列舉2個H2S環境下連續油管失效的典型案例。

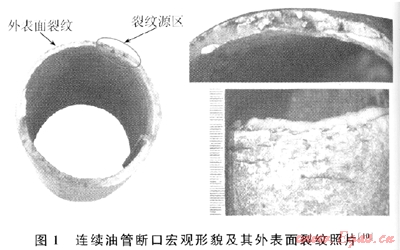

案例1:1.5”(38.1mm)的90鋼級連續油管,在一次氮氣氣舉作業的回取過程中發生了失效,在進行本次氣舉作業之前,還進行了10次作業,其中8次是酸化作業,有5次作業是在含H2S井下進行的。在最后一次氣舉作業時,該井并不含H2S,但在倒數第二次作業是含H2S的酸化作業,在進行這次作業前并不知道該井含H2S,因此未加注SSC緩蝕劑進行保護。H2S分壓為0.04MPa,該井的井流物的pH值未知,但是考慮到酸化時的低pH值特點,認為連續油管使用的環境分區應該是處于SSC區域內。通過實驗室內的失效分析,該連續油管的失效主要是因為SSC導致的,其斷口宏觀照片見圖1。

案例2:1.5″(38.1mm)的80鋼級連續油管在川渝氣田某井進行排液作業,在連續油管回取過程中,連續油管發生了開裂。該井為含硫井,作業過程中未加注SSC緩蝕劑。該卷連續油管之前還在含H2S氣井中進行過4次氣舉排液作業。連續油管的回起過程中發生了開裂,該連續油管電化學腐蝕嚴重,斷口具有脆性特征,其斷口見圖2。

連續油管在酸性環境下的失效分析統計發現,與非酸性氣環境下連續油管的腐蝕失效特征相比,H2S環境存在一種特有的失效形式——H2S導致的脆性開裂。以上案例表明:H2S導致的材料脆化存在累積效應,當這種脆化效應累積到一定程度,就會導致連續油管的脆性開裂,特別是在連續油管發生塑性變形的情況下,更易發生脆性開裂。H2S脆性開裂可能產生嚴重的安全隱患,一是在井下作業過程中發生脆性開裂,甚至使連續油管掉入井內,造成經濟損失;二是地面開裂導致H2S泄漏,危及地面工作人員的人身安全。

3 酸性環境連續油管腐蝕研究進展與存在問題

連續油管的腐蝕形式多種多樣,腐蝕問題比靜態油管串的腐蝕更為復雜。井下作業用連續油管和井下靜態管柱相比,其受力特點存在顯著差異。連續油管在起下井過程中需要經歷6次彎曲,由于導向拱和卷軸的半徑小于連續油管極限曲率半徑,因此,連續油管每個作業周期內均會遭受6次彎曲塑性變形。趙廣慧等[11]詳細分析了連續油管向滾筒上纏繞過程的力學行為,連續油管在繞滾筒進行彈塑性拉彎大變形過程中,滾筒上連續油管截面的彈性層高度較小,近似計算中可以將截面應力分布近似為塑性極限應力分布。此外,連續油管被反復彎曲,還存在一個疲勞問題,因此,作為井下作業用連續油管還存在一,個獨特的腐蝕形式——腐蝕疲勞。腐蝕疲勞是腐蝕與機械動力學綜合作用的結果,它對材料使用性能的影響遠大于單一腐蝕或單一疲勞。

連續油管在非酸性環境的推廣應用已經獲得成功,加拿大等歐美國家逐漸將連續油管的應用范圍延伸至酸性環境。但是,在酸性環境中,連續油管腐蝕引起的脆性開裂導致油管經常過早失效。鑒于酸性環境下腐蝕是一個急需解決的問題,加拿大專門成立了一個JIP項目,對欠平衡鉆井用連續油管開展試驗研究,分別由加拿大殼牌公司(Shell Canada)和BJ服務公司(BJ Services)負責,其研究成果將被用于加拿大酸性井鉆井的工業推薦實施細則(IRP)。

國外已大量開展連續油管在酸性環境下的試驗研究,試驗方法也從原有的雙懸臂梁(DCB)、慢應變拉伸(SSRT)、應力環法(NACE Proof-Ring)、彎梁法(BB)發展到如今采用的低周腐蝕疲勞試驗方法(LCCF)。Luft和Smuga-Otto等[5,12]采用慢應變拉伸試驗方法[5,10],對80鋼級和70鋼級的低合金鋼連續油管進行了SSC敏感性測試。試驗結果顯示:在彈性變形階段,空氣環境和H2S環境下的拉伸曲線基本一致,但是,在塑性變形階段,空氣環境和H2S環境下的拉伸曲線存在顯著差異,H2S環境下的最大塑性變形量遠小于空氣環境下的最大塑性變形量。Luft等[12]對625合金連續油管開展的慢拉伸試驗結果則顯示:625合金連續油管在H2S環境下仍具有良好的延展性。隨后,McCoy等[13~14]采用慢應變拉伸試驗方法,對QT-900和QT-1000在0.1MPa的H2S環境下的SSC試驗進行了研究。其結果顯示:QT-900和QT-1000在0.1MPa的H2S環境下對SSC十分敏感,但是,當試驗溶液中加入0.2%的CG型緩蝕劑,QT-900和QT-1000具有較好的抗SSC性能。此外,Luft等[12]對80鋼級的低合金鋼連續油管在酸性環境下低周腐蝕疲勞開展了試驗研究,結果顯示:試驗溶液中加入合適的緩蝕劑時,連續油管的疲勞壽命約為空氣環境中的2/3、無緩蝕劑條件下的4倍。

盡管連續油管在酸性環境下的試驗方法已經獲得較大的發展,但是,連續油管實驗評價至今還沒有一個公認的方法,評價方法需要用戶和制造廠協調確定。此外,雖然國外對連續油管在酸性環境下的失效進行了長期的調查統計,并開展了大量的試驗研究,積累了豐富的經驗,但是至今仍未能建立起一套完整的酸性環境下連續油管性能限制要求。

4 酸性環境下連續油管的防護措施

Nasr-Ei-Din等[4]對如何避免連續油管在酸性環境下應用時失效的經驗進行了分析總結,并對酸性環境下連續油管鉆井提出了如下推薦意見:

1) 酸性環境用連續油管訂貨應遵循以下額外的要求:最大抗拉強度80kpsi(1psi=6.895kPa,下同),最大屈服強度75kpsi,最小屈服強度70kpsi,最小延長率25%(整管試驗),最大局部硬度20HRc;有害元素含量控制:S≤0.002%(質量分數,下同),P≤0.025%,C<0.6%;疲勞壽命數據:制造商對每卷連續油管在非酸性條件下進行疲勞試驗,試樣取自連續油管末端,并向購方提供試樣和試驗數據。

2) 對連續油管的應用歷史情況進行分析,特別是之前在酸性氣井服役的情況。

3) 可以應用70kpsi和80kpsi的連續油管,其中優先選用70kpsi,并加注H2S緩蝕劑。

4) 連續油管在酸性環境下的工作疲勞壽命最多用到非酸性環境下疲勞壽命的一半。

5) 腐蝕試驗的試驗環境應盡可能接近真實的井下工況。

6) 添加除硫劑。

7) 通過協商,采用慢拉伸檢驗連續油管在酸性環境下的延展性。

8) 詳細保存所有油管卷的原始數據和使用記錄。

9) 作業期間,應采集并分析所有泵注流體和回收流體。

10) 使用無損檢測方法檢測機械損傷、點蝕、橢圓度、壁厚損失和開裂。如果能檢測到局部穿透的裂紋和局部壁厚損失,對后期的工作很有價值。

5 結束語

目前,連續油管在國內主要用于酸化處理、氣舉排水等井下作業,作業形式與鉆井存在差異。鉆井承載動載荷,受力更復雜;但是,連續油管進行酸化和氣舉排水時,其油管外壁接觸濕H2S的時間更長,腐蝕將更為嚴重。筆者認為在川渝地區酸性氣井采用連續油管進行井下作業時,Nasr-Ei-Din等人的推薦意見仍具有很好的參考價值。

參考文獻

[1] CRABTREE A R,GAVIN W.Coiled tubing in sour environments-theory and practice[C]∥paper 89614 presented at the SPE/ICoTA Coiled Tubing Conference and Exhibition,23-24 March 2004,Houston,Texas,USA.New York:SPE,2004.

[2] CRABTREE A R.CT Failure monitorin9:a decade of experience[C]∥paper 113676 presented at the SPE/IcoTA coiled tubing and well intervention conference and exhibition,12 April 2008,The Woodlands,Texas,USA.New York:SPE,2008.

[3] VAN ADRICHEM W P.Coiled tubing failure statistics used to develop tubing performance indicators[C]∥paper 54478 presented at the SPE/ICoTA Coiled Tubing Roundtable,25-26 May 1999,Houston,Texas,USA.New York:SPE,1999.

[4] NASR EI DIN H A.Workovers in sour environments:how do we avoid coiled tubing failures[C]∥paper 87622 presented at the 1st International Symposium Oilfield Corrosion,28 May 2004,Aberdeen,United Kingdom.New York:SPE,2004.

[5] SMUGA-OTT0 1wONA,NOWINKA J,GRAHAM W,et al.Coiled tubing performance evaluation for sour service under variable loading conditions[C]∥paper 01080 presented at the NACE Corrosion 2001,11-16 March 2001,Houston,Texas,USA.Houston:NACE,2001.

[6] LARSEN H A,REICHERT B A.Coiled tubing abrasionan experimental study of field failures[C]∥paper 81724 presented at the SPE/ICoTA Coiled Tubing Conference,8-9 April 2003,USA.New York:SPE,2003.

[7] STANLEY R K.An analysis of failure in coiled tubing[C].paper 39352 presented at the IADC/SPE Drilling Conference,Dallas,TX,3-6 March 1998,Dallas,Texas,USA.New York:IADC/SPE,1998.

[8] VAN ADRICHEM W P,LARSEN H A.Coiled-tubing failure statistics used to develop CT、performance indicators[J].SPE Drilling & Completion,2002,17(3):159-163.

[9] HAMPSON R,MOIR C,FREENEY T.Working with coiled tubing in H2S and C02 wells:a global perspective[C]∥paper 121294 presented at the SPE/ICoTA Coiled Tubing and Well Intervention Conference and Exhibition.31March-1 April 2009,The Woodlands,Texas,USA.New York:SPE,2009.

[10] CRABTREE A R,SKRZYPEK H.Investigation of coiled tubing failures over 2 years and corrosion prevention methods[C]∥paper 46024 presented at the SPE/IcoTA Coiled Tubing Roundtable,15-16 April 1998.Houston.Texas,USA.New York:SPE,1998.

[11] 趙廣慧,梁政.連續油管的力學行為研究[J].西南石油大學學報,2007,29(3):115-117.

[12] LUFT H B.The low cycle fatigue and plastic strain response of coiled tubing in a sour environment without corrosion inhibitor protection[C]∥paper 81723 presented at the SPE/ICoTA Coiled Tubing Conference,8-9 April 2003,Houston,Texas,USA.New York:SPE,2003.

[13] MCCOY T.SSC resistance of QT 900 coiled tubing[C]∥paper 93786 presented at the SPE/ICoTA Coiled Tubing Conference and Exhibition,12-13 April 2005,The Woodlands,Texas,USA.New York:SPE,2005.

[14] MCCOY T,THOMAS J.SSC resistance of QT-900 and QT-1000 coiled tubing[C]∥paper 99557 presented at the SPE/ICoTA Coiled Tubing and Well Intervention Conference and Exhibition,4-5 April 2006,The Woodlands,Texas,USA.New York:SPE,2006.

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!