摘要:由水淹油氣藏改建的地下儲氣庫受油田注水開發和水侵的雙重影響,氣藏主力產層水淹嚴重,儲層內部油氣水三相分布混亂,注采井生產回壓高,單井注采氣生產能力差,延緩了儲氣庫的達容速度。為此,通過綜合分析儲氣庫的注氣工藝和采氣工藝特點,提出了儲氣庫注氣工藝和呆氣工藝聯合運行的新技術,并應用HAZOP方法對該技術進行了風險分析和識別,制訂了生產運行風險控制措施。該新技術的成功應用解決了注呆井儲層水淹和生產回壓高的難題,有效改善了單井的注采氣生產能力,加快了儲氣庫的達容速度,豐富了水淹油氣藏改建地下儲氣庫的達容措施,進一步提高了儲氣庫的管理水平,對我國儲氣庫的生產運行管理具有一定的指導作用。

關鍵詞:水淹油氣藏;地下儲氣庫;注氣工藝;采氣工藝;聯合運行;水侵;注采氣生產能力;達容速度

陜京(陜西靖邊-北京)輸氣管道系統建有大張坨、板876、板中北、板中南、板808、板828等6座儲氣庫,除大張坨儲氣庫外,其他5座儲氣庫都是由水淹油氣藏改建而成,受油田注水開發和水侵的雙重影響,氣藏主力層已水淹,部分注采井儲層水淹嚴重,儲層內部油氣水三相分布混亂。注氣期間,單井儲層吸氣啟動壓力較高,吸氣能力差,井口壓力上升快,強注后需緩注甚至停注平壓,階段注氣量較少;采氣期間,地層水影響儲層含氣孔隙度,氣藏內形成水鎖氣、水包氣或壓力波及范圍有限等現象,致使單井采氣生產能力較差。多周期生產運行后,部分單井注采氣生產能力改善不明顯,制約了儲氣庫的達容速度。應用氣藏工程分析可知,注采井生產回壓是影響單井采氣攜液能力的重要因素,應降低井口生產回壓,提高采氣攜液能力。

1 注采工藝系統的特點

1.1 注氣工藝系統

上游天然氣在分輸站調壓、計量后輸至儲氣庫集注站。進站天然氣經過濾器除去粉塵和雜質,經壓縮機組增壓至13.O0~30.OOMPa,冷卻至溫度低于70℃后通過注氣匯管輸至井場注氣閥組,單井計量后再注入儲氣庫氣藏[1]。

儲氣庫注氣期間,集注站來氣壓力為2.00~3.20MPa,壓縮機組前工藝系統壓力較低,壓縮機組后端天然氣管道高壓運行。

1.2 采氣工藝系統

采氣井井口流程采用節流不加熱注甲醇工藝,防止生成天然氣水合物。天然氣處理裝置采用三相分離、J-T閥節流制冷、注甲醇防凍和乙二醇再生等工藝。當地層壓力降至J-T閥節流制冷不能滿足外輸氣露點要求時,采用丙烷輔助制冷系統確保外輸氣露點合格[1]。

單井井流經可調油嘴調壓后匯集到采氣匯管,經采氣管線是輸至集注站,井場輸來的井流物經生產分離器進行三相分離。分離出的氣體經管殼式換熱器換熱,然后再經J-T閥節流制冷,節流后的天然氣進入低溫分離器進一步分離,分離后的氣體再經管殼換熱器復熱,最后經外輸調節閥調壓輸至分輸站。各分離器分離出的凝液外輸至聯合站處理。

需單井計量的井,利用單井閥組倒入計量流程,通過計量管道輸至集注站,由計量分離器進行油、氣、水三相分離并計量。分離后的氣體與生產分離器分離后的氣體匯合,分離出的油、水計量后匯合外輸至聯合站處理。

儲氣庫采氣期間,外輸壓力根據下游管道壓力情況而波動,一般維持在4.50~7.00MPa,單井井口回壓為7.O0~10.00MPa,單井采氣生產回壓較高。

2 注采工藝聯合運行技術方案

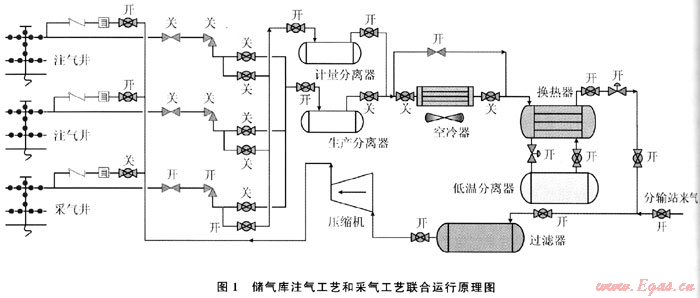

圖1為儲氣庫注氣工藝和采氣工藝聯合運行原理圖。注氣期間,通過流程切換將注氣系統壓縮機組前部分與采氣系統流程導通,降低采氣系統壓力和單井生產回壓,在生產回壓較低時開井采氣生產,儲層水淹嚴重的注采井可采氣攜液,以降低單井儲層含水飽和度,提高氣相滲流能力[2],從而改善單井注采氣能力。單井井流物經天然氣處理裝置處理后,天然氣輸至注氣壓縮機組入口,經注氣壓縮機組壓縮增壓后,注入儲氣庫氣藏。

儲氣庫注氣工藝和采氣工藝聯合運行時,應用HAZOP方法進行了風險分析及識別,制訂了生產風險控制措施[3]:

1) 單井采氣生產采用甲醇防凍制冷工藝,防止形成天然氣水合物[4]。

2) 開井初期井口壓力高,節流比較大,先關閉J-T閥,待溫度升高后,再調整J-T閥開度,防止計量管道超低溫引發冷脆效應。

3) 注氣工藝和采氣工藝聯合運行期間,由于單井采氣量小、天然氣處理裝置處理能力過大,天然氣露點不合格致使濕氣混入上游來氣,可能影響壓縮機組的安全平穩運行,應加密壓縮機組燃料氣節流后的低點排污次數,避免因氣質不合格導致壓縮機組停機[5]。

4) 調整采氣系統壓力報警限值,防止因壓力低低報警觸發緊急關斷系統,關斷采氣系統工藝設備。

5) 注采工藝聯合運行期間,監測采氣井和鄰近注氣井壓力的動態變化,發現采氣井油壓升高、注氣井油壓降低等異常情況時,立即停止注采工藝系統運行。

3 應用實例及效果分析

板808儲氣庫目的層層位為板Ⅱ、板Ⅳ油組,設計工作氣量為4.17×108m3,注采井8口。其中板Ⅱ油組注采井6口,設計工作氣量為2.93×08m3,運行壓力為13.0~30.5MPa;板Ⅳ油組注采井2口,設計工作氣量為1.24×108m3,運行壓力為15.0~37.0MPa。2006年9月30日開始注氣,運行3個注采周期后,至2009年6月10日,板Ⅱ油組6口井均實現注采氣生產,形成有效工作氣量1.70×108m3,其中庫5-5井累計注氣956×104m3,累計采氣29×104m3,注采氣生產能力較差。分析其主要原因為:①庫5-5井地層壓力高但儲層水淹嚴重,夏季注氣壓縮機出口壓力超過29.OOMPa時,儲層方可吸氣,注氣生產時間短,未能改善儲層內含氣飽和度,儲層內氣相滲流能力差[2];②采氣生產時單井生產回壓高達8.90MPa,地層的彈性能量不足以采氣攜液生產。受以上因素限制,庫5-5井的儲層動用程度較低,嚴重制約了達到設計庫容量和有效工作氣量的時間,延緩了板808儲氣庫達容速度。

2009年6月12日,板808儲氣庫實施注氣工藝和采氣工藝聯合運行技術,期間庫5-5井采氣生產,板808儲氣庫啟運1臺壓縮機組向其他注采井注氣生產,注氣系統和采氣系統聯合運行生產37d,共排液6839m3,產氣9709m3。同年7月23日,庫5-5井注氣生產,其開井時油壓為25.22MPa,較2008年吸氣時的油壓(29.20MPa)降低了3.98MPa,累計運行53d,注氣1033×104m3,2009年1 2月16日至2010年1月20日,庫5-5井采氣生產,36d采氣508×104m3、采液6785m3,最局日米氣32×104m3,最大采液量263m3。

注采工藝聯合運行技術有效改善了板808儲氣庫庫5-5井的注、采氣能力,加快了板808儲氣庫達容速度,減少了形成板808儲氣庫板Ⅳ油組有效工作氣量的運行周期。

4 結論

1) 應用儲氣庫注氣工藝和采氣工藝聯合運行技術,在注氣期間實現了儲氣庫單井采氣生產,增加了單井的注、采氣運行周期,降低了注采井生產回壓,提高了單井采氣攜液生產能力,有效改善了單井注、采氣生產能力。

2) 應用HAZOP方法對儲氣庫注氣工藝和采輸工藝聯合運行技術進行了風險分析及識別,制訂了生產風險控制措施。

3) 該技術豐富了水淹油氣藏改建儲氣庫的達容措施,進一步提高了儲氣庫運行管理水平,對其他儲氣庫的生產運行管理具有指導作用。

參考文獻

[1] 陽小平,王鳳田,邵穎麗,等.大張坨地下儲氣庫地面工程配套技術[J].油氣儲運,2008,27(9):15-19.

[2] 何順利,門成全,周家勝,等.大張坨儲氣庫儲層注采滲流特征研究[J].天然氣工業,2006,26(5):90-92.

[3] 周建力,孫鳳枝,韋紅,等.HAZOP分析在迪那2凝析氣旺的應用[J].天然氣與石油,2008,26(3):40-44.

[4] 陳賡良.天然氣采輸過程中水合物的形成與防止[J].天然氣工業,2004,24(8):89-91.

[5] 孫啟敬,高順華.西氣東輸管道壓縮機組輸送濕氣實踐分析[J].油氣儲運,2007,27(6):57-59.

(本文作者:陶衛方 王永發 岳克敬 金連善 王思耀 胡志遠 中石油北京天然氣管道有限公司)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!