摘要:伊朗M特低壓老油氣田是高含硫化氫裂縫性碳酸鹽巖油氣田,經過半個多世紀的開采,油氣層壓力梯度下降至0.35MPa/100m,已成為廢棄老油氣田。為實現該老油氣田的二次開發,針對其所面臨的特低壓、高含硫鉆完井技術難點,研究并形成了適合于該區的鉆完井及試油配套技術,主要包括井身結構優化、井眼軌跡優化設計與控制、可循環微泡沫鉆井液體系、超低密度高強度水泥漿體系、含硫化氫井的安全鉆井、電潛泵試油等技術。應用這些技術成功地完成3口直井和7口水平井的鉆井任務,試油并獲得高產,取得了顯著的經濟效益。

關鍵詞:伊朗;壓力;水平井;微泡沫鉆井液;超低密度水泥漿;電潛泵;硫化氫

1 伊朗M特低壓老油氣田鉆完井和試油面臨的技術難題

1.1 伊朗M特低壓老油氣田概況

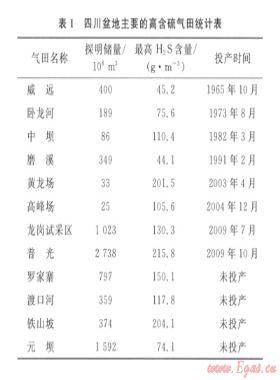

伊朗M特低壓老油氣田位于扎格羅斯山前褶皺帶,其構造為不對稱的狹長狀背斜,蓋層為中新統(N1)G層的石膏、鹽巖地層,儲層為漸新統-中新統的A層裂縫性石灰巖。地層存在3套差別較大的壓力系統(表1),原油含硫化氫為2.78%,天然氣含硫化氫為10%~16%。該油氣田是中東第一個商業油氣田,于1908年開始鉆探,1911年正式投產,絕大多數生產井是在20世紀20~30年代鉆井完成的,經過50多年的一次性衰竭式開采,產層壓力和單井產量大幅度下降,20世紀60年代停止了開發生產,已成為廢棄油氣田。

表1 伊朗M特低壓老油氣田地層壓力梯度表

|

地層

|

井深(m)

|

孔隙壓力梯度(MPa/100m)

|

破裂壓力梯度(MPa/100m)

|

|

N1 G7

|

80

|

0.85

|

1.20

|

|

N1 G6

|

845

|

1.10~1.32

|

1.60

|

|

N1 A

|

1200

|

0.35~0.38

|

0.74

|

1.2 特低壓、高含硫油氣藏鉆井及試油的主要技術難題

為了有效地二次開發伊朗特低壓高含硫M特低壓老油氣田,通過鉆直井的方式確定油、氣界面、油、水界面,取得了地層物性資料和產能;通過鉆水平井的方式開發,實現大幅度提高單井產量的目的。

特低壓油氣藏鉆水平井的主要技術難題有:在特低壓地層鉆井和固井,容易產生嚴重漏失,并對儲層造成污染[1~3];鹽膏層段的定向造斜施工難度大;使用泡沫鉆井液鉆水平井,MWD信號傳輸微弱,不利于井身軌跡的控制[3];儲層硫化氫含量高,給鉆井、取心和完井等作業帶來極大的安全隱患,同時對設備和材料提出了特殊的要求[5~6]。

特低壓水平井采用電潛泵試油,其主要技術難題有:在特低壓油氣藏試油作業中,可能出現嚴重漏失,難以建立起循環;儲層硫化氫含量高,給試油作業帶來了極大的安全隱患;在水平井中下入電潛泵的作業難度較大。

2 微泡沫鉆完井及電潛泵試油配套技術

為了解決特低壓油氣藏鉆完井及試油技術難題,研究并應用了以下6項配套工藝技術:井身結構優化設計、井眼軌跡優化設計與控制技術、可循環微泡沫鉆井液技術、超低密度水泥漿固井技術、高含硫化氫井安全鉆井工藝配套技術、電潛泵試油工藝技術。

2.1 井身結構優化設計

根據地層存在3套差異較大的壓力系統和儲層硫化氫含量高的實際情況,結合已鉆井的實鉆資料和地層分層數據,在建立地層壓力體系的基礎上,對直井和水平井的井身結構進行了優化設計。

直井井身結構為3層套管:Ø508mm導管+Ø339.7mm表層套管×80m+Ø244.5mm技術套管×855m+Ø177.8mm尾管×920m+Ø155.6mm鉆頭×1222m(裸眼完井)。

水平井井身結構為2層套管:Ø339.7mm導管+Ø244.5mm技術套管×150m+Ø177.8mm套管×1005m+Ø155.6mm鉆頭×1497m(裸眼完井),這種井身結構安全合理,而且鉆井周期較短、成本較低。由于水平井鉆井可以避開氣頂,其井身結構可以簡化直井中封氣頂的一層尾管,套管由直井的3層減為2層。

2.2 水平井井眼軌跡優化設計與軌跡控制技術

為了滿足地質設計、電潛泵試油和采油的技術要求,水平井剖面設計為直井-增斜-穩斜-增斜-水平等5段制。主要考慮因素如下:為了保證電潛泵的正常下入,在鹽膏層上部開始造斜,第一造斜段的造斜率應小于6°/30m,增斜井段的造斜率要考慮Ø177.8mm套管的允許曲率和鉆具的造斜能力;為保證一定沉沒度,電潛泵工作井段選在盡量靠油氣層的斜直段;EP點至LP點的增斜率為10~13°/30m,以保證測井儀器的下入;水平段長度為450m左右,裸眼完井;井眼軌跡優化設計要盡量降低施工難度和風險。水平井使用微泡沫鉆井液,隨鉆測量的信號傳輸困難,井眼軌跡控制難度大。將微泡沫的濃度控制在8%~10%范圍內、加足量膠液保持泡沫鉆井液體系穩定、優化泵壓和排量使鉆進時下部鉆具總壓耗大于2.5MPa等措施,提高了脈沖信號傳輸效率,確保MWD采集到的井下數據有效地傳至地面,從而實現井眼軌跡的有效控制。

2.3 可循環微泡沫鉆井液體系

鉆井液主要解決的技術難題是上部鹽層安全鉆井和下部儲層低壓漏失。因此,必須合理設計全井的鉆井液體系。可循環微泡沫鉆井液中存在大量微氣泡,具有較低的靜液柱壓力和高黏度特性的氣泡的附加粘連力等特點,具有較強的攜液能力;在裂縫和孔隙通道中流動阻力大,可以緩解或阻止漏失的發生,達到保護油氣層和實現安全鉆井的技術要求[4]。

通過室內實驗,確定水平井的鉆井液體系為:第二次開鉆采用飽和鹽水鉆井液體系,第三次開鉆采用可循環泡沫鉆井液體系,以及加入LCM隨鉆堵漏鉆井液(表2)。

表2 水平井分段的鉆井液體系表

|

井眼(mm)

|

地層

|

井段(m)

|

鉆井液體系

|

密度(g/cm3)

|

|

Ø215.9

|

N1 G7

|

150~990

|

聚磺飽和鹽水

|

1.20~1.36

|

|

Ø155.6

|

N1 A

|

990~1496

|

可循環泡沫+LCM隨鉆堵漏鉆井液

|

0.85~1.02

|

可循環微泡沫鉆井液配方:

3%膨潤土+0.2%燒堿+0.6%純堿+5%SMP-2+3%SMC+0.8%PAC-LV+重晶石+0.08%DME+0.08%泡沫。

實驗表明,泡沫鉆井液能夠實現可循環性,消泡時間與半衰期的長短無關,再次起泡時發泡劑加量基本與加入消泡劑的量相同。該體系還具有一定的抗鹽和抗油能力。

2.4 低密度高強度水泥漿固井技術

研究并應用了低密度高強度水泥漿技術,篩選了增強劑、降失水劑、分散劑、調凝劑等,室內進行了低密度高強度水泥漿配方研究。試驗證明稠化、失水、強度等性能均滿足現場施工要求,密度為1.2g/cm3水泥石的強度大于14MPa。

水平井Ø177.8mm套管固井技術措施:采用飽和鹽水的水泥漿體系,防止鹽膏層污染水泥漿;優化扶正器組合,盡量使套管居中;優化井眼軌跡,盡量降低該段的造斜率;采用雙凝水泥漿體系,領漿為低密度水泥漿,尾漿為常規抗鹽水泥漿。

2.5 含硫化氫井的安全鉆井工藝技術

實現安全鉆井首先要認真貫徹落實有關井控的規定和操作規程,做好一級和二級井控,控制好鉆井液密度實現正壓鉆井,把硫化氫控制在井筒或產層內,防止對人員、設備和環境造成傷害;其次是用堿式碳酸鋅對侵入鉆井液中的硫化氫進行處理,用燒堿中和硫化氫,用緩蝕劑減緩硫化氫對金屬腐蝕速率。

A井從井深845m采用6%的隨鉆堵漏鉆井液實施第三次開鉆,在857.5m進入中新統A氣層。返出的鉆屑具有強烈硫化氫的氣味,由于應用的隨鉆堵漏鉆井液中加入了0.2%的硫化氫清除劑和0.3%的緩蝕劑,保持鉆井液的pH值在11以上,硫化氫被及時中和與沉淀,現場控制效果十分理想。同時現場聘請了國際專業化硫化氫防護服務隊伍,配備了齊全的硫化氫的監測和應急裝備。

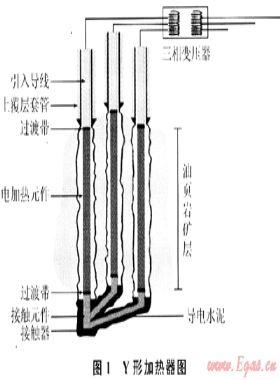

2.6 電潛泵試油技術

針對伊朗M特低壓高含硫老油氣田的特征及鉆完井情況,優化了電潛泵試油設計。電潛泵泵型QYB-130,排量為500m3/d,揚程為950m,最佳頻率為46~50Hz,長度為8.78m。水平井管柱結構:扶正器+傳感器+電機+保護器+吸入口+氣體處理器+電潛泵+單流閥+泄油閥+ Ø88.9mm油管。

3 特低壓、高含硫廢棄老油氣田二次開發實現了高產

3.1 特低壓、高含硫油氣藏微泡沫鈷完井配套技術取得成功

特低壓、高含硫油氣藏鉆完井配套技術現場成功地應用了10口井,其中直井3口、水平井7口,鉆完井成功率為100%。鉆井速度全面提高,單井鉆井周期縮短4.3%~68.4%(表3)。鉆井成本大幅度降低,單井投資節約22%~73%。

表3 5口井鉆完井速度對比表

|

井號

|

A

|

B

|

C

|

F

|

G

|

|

井型

|

直井

|

直井

|

直井

|

水平井

|

水平井

|

|

井深(m)

|

1190

|

1084

|

986

|

1305

|

1306

|

|

鉆井周期(d)

|

57.0

|

42.4

|

28.5

|

42.2

|

31.6

|

|

縮短天數(d)

|

11.0

|

5.6

|

19.5

|

1.8

|

13.5

|

|

縮短比例(%)

|

19.3

|

13.1

|

68.4

|

4.3

|

42.9

|

3.2 特低壓、高含硫油氣藏電潛泵試油實現了高產

4口井采用電潛泵試油投產技術獲得高產。A直井試油獲得原油產量為63.59m3/d;3口井水平井試油獲原油產量均超過640m3/d,是直井的10倍以上(表4)。

表4 電潛泵試油參數與產量表

|

井號

|

頻率(Hz)

|

油嘴尺寸(mm)

|

油管壓力(MPa)

|

吸入口壓力(MPa)

|

吸入口溫度(℃)

|

產量(m3/d)

|

|

F

|

49.00

|

17.46

|

2.10

|

2.90

|

36.10

|

643.88

|

|

E

|

50.00

|

20.64

|

|

|

|

740.86

|

|

H

|

50.00

|

20.64

|

1.94

|

2.30

|

31.70

|

670.91

|

|

A

|

40.00

|

7.94

|

1.60

|

1.53

|

34.40

|

63.59

|

4 結論

1) 在伊朗特低壓、高含硫老油氣田成功地應用了微泡沫鉆完井技術和電潛泵試油配套技術,取得了豐碩的成果,主要包括:建立了地層3壓力剖面,優化了直井和水平井的井身結構;采用了可循環微泡沫鉆井液體系,在伊朗特低壓、高含硫的儲層首次安全鉆成水平井。’

2) 可循環微泡沫鉆井液對于M油氣田異常低壓碳酸鹽巖油層具有良好的防漏效果,有效地提高了鉆井速度和鉆井成功率,有利于保護油氣層和提高單井產量。

3) 通過調節可循環微泡沫鉆井液性能、優化泵壓和排量參數,有效地解決了定向過程的MWD的信號傳輸問題,為相似特低壓油氣藏情況下水平井鉆井提供了寶貴經驗。

4) 利用抗鹽雙密度水泥漿成功地解決了鹽膏層段的固井問題。采用1.18~1.22g/cm3的超低密度高強度水泥漿體系,成功地解決了特低壓的裂縫性油氣藏的尾管懸掛固井難題。

5) 采用微泡沫鉆井技術成功鉆完3口直井和7口水平井,3口水平井電潛泵試油取得了高產,為伊朗低壓、高含硫廢棄老油氣田二次開發,實現年產125×104t的目標提供了鉆采工程技術保障。

參考文獻

[1] 趙福,王平全,李旭.微泡沫鉆井液Aphron最新進展[J].鉆采工藝,2008,31(1):123-124.

[2] 王德坤,申威,劉川生,等.伊朗TABNAK區塊的鉆井與固井技術[J].天然氣工業,2007,27(3):63-65.

[3] 申威.空氣/泡沫鉆井技術在伊朗19+2項目的應用[J].鉆采工藝,28(4):31-34.

[4] 匡立新,李濤,張艷梅,等.負脈沖MWD的原理及其在可泡沫鉆井液中的應用[J].石油天然氣學報,2008,30(1):362-263.

[5] 曾時田.高含硫氣田鉆井、完井主要難點及對策[J].天然氣工業,2008,28(4):52-55.

[6] 王霞,鐘水清,馬發明,等.含硫氣井鉆井過程中的腐蝕因素與防護研究[J].天然氣工業,2006,26(9):80-84.

(本文作者:汪緒剛1,2 程存志3 王印璽3 劉予溪1 鄶學智1 李俊波1 1.中國石油勘探開發研究院廊坊分院;2.中國科學院滲流流體力學研究所;3.中國石油天然氣勘探開發公司)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助