摘要:我國(guó)高含硫天然氣資源豐富,開(kāi)采潛力大,但其資源利用面臨腐蝕性強(qiáng)、成本高、毒性大、事故后果嚴(yán)重等難題。為此,總結(jié)了中國(guó)石油天然氣集團(tuán)公司近年來(lái)在深層高溫、高壓、大產(chǎn)量高含硫天然氣開(kāi)采中產(chǎn)能測(cè)試、完井及改造、集輸與腐蝕控制、脫硫與硫磺回收、安全環(huán)境風(fēng)險(xiǎn)防控等方面開(kāi)展技術(shù)攻關(guān)所取得的創(chuàng)新成果:①高含硫氣井產(chǎn)能測(cè)試技術(shù)非穩(wěn)態(tài)測(cè)試用時(shí)減少50%,平均誤差為7.5%,試井測(cè)試深度達(dá)7

關(guān)鍵詞:川渝地區(qū) 高含硫氣田 開(kāi)采 產(chǎn)能測(cè)試 完井及改造 腐蝕控制 脫硫 硫磺回收 風(fēng)險(xiǎn)防控

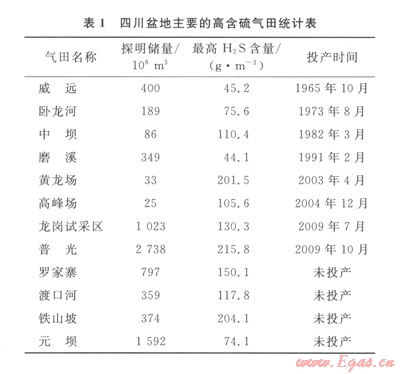

1 高含硫氣田概況

天然氣屬于清潔能源,大力發(fā)展天然氣工業(yè)是中國(guó)重大能源戰(zhàn)略決策。中國(guó)高含硫天然氣資源豐富,開(kāi)發(fā)潛力巨大。截至2011年,中國(guó)累計(jì)探明高含硫天然氣儲(chǔ)量約1×l

2 高含硫氣田開(kāi)采的難點(diǎn)

中國(guó)高含硫氣田普遍具有氣藏埋藏深、地質(zhì)條件復(fù)雜、壓力高、含水、多位于人口稠密地的特點(diǎn),資源開(kāi)采面臨腐蝕性強(qiáng)、成本高、毒性大、事故后果嚴(yán)重等難點(diǎn)。

2.1 地質(zhì)特征復(fù)雜

中國(guó)高含硫氣藏多為深層、高溫、高壓氣藏,氣藏非均質(zhì)性強(qiáng),常伴有地層水。目前已經(jīng)發(fā)現(xiàn)的高含硫氣藏最大埋深為7

2.2 開(kāi)采評(píng)價(jià)要求高

與大型高含硫氣藏開(kāi)采配套建設(shè)的天然氣凈化廠、集輸管網(wǎng)投資大,建設(shè)工程量大,難于沿用常規(guī)氣藏逐步完善產(chǎn)能建設(shè)的開(kāi)發(fā)模式。一次性規(guī)模化建設(shè)投產(chǎn)的開(kāi)采方案對(duì)氣藏早期描述、產(chǎn)能快速評(píng)價(jià)等開(kāi)采早期評(píng)價(jià)技術(shù)提出了更高要求。

2.3 開(kāi)采工程技術(shù)難度大

高含硫氣藏含有硫化氫、二氧化碳和有機(jī)硫,其開(kāi)采工程技術(shù)更為復(fù)雜。高含硫氣藏的安全清潔高效開(kāi)發(fā)對(duì)完井技術(shù)、井筒工藝及工具材質(zhì)、壓裂酸化液體系和增產(chǎn)改造工藝技術(shù)都提出了更高要求,同時(shí),集輸過(guò)程必須解決腐蝕監(jiān)測(cè)與控制的難題,凈化工藝必須滿足大規(guī)模天然氣處理和嚴(yán)格的污染物排放標(biāo)準(zhǔn)要求,安全環(huán)保方面必須實(shí)現(xiàn)氣田水、硫化氫的零排放。

2.4 環(huán)境與安全風(fēng)險(xiǎn)高

高含硫氣藏多位于多山、多靜風(fēng)、人居稠密地區(qū)。高含硫天然氣腐蝕性強(qiáng),所含硫化物毒性大,鉆完井、地面集輸、天然氣凈化等生產(chǎn)環(huán)節(jié)一旦出現(xiàn)問(wèn)題將造成嚴(yán)重的環(huán)境與安全事故。

3 高含硫氣田開(kāi)采技術(shù)及取得的創(chuàng)新成果

掌握大型高含硫氣田開(kāi)采技術(shù)是一個(gè)國(guó)家或國(guó)際綜合性能源公司油氣資源開(kāi)采實(shí)力和工程技術(shù)水平的集中體現(xiàn)。國(guó)外少數(shù)國(guó)家雖然掌握了高含硫氣田開(kāi)采技術(shù),但技術(shù)不轉(zhuǎn)讓且服務(wù)費(fèi)用高。

中國(guó)石油西南油氣田公司在攻克中低含硫氣田開(kāi)采技術(shù)難關(guān)的基礎(chǔ)上,從2000年開(kāi)始組織了多輪高含硫氣田勘探開(kāi)發(fā)的專項(xiàng)課題攻關(guān),在高含硫氣田開(kāi)采產(chǎn)能測(cè)試、完井及改造、集輸與腐蝕控制、脫硫與硫磺回收、安全環(huán)境風(fēng)險(xiǎn)防控等方面取得了重大進(jìn)展,特別是2009年7月龍崗二、三疊系礁灘氣藏順利投產(chǎn),在國(guó)內(nèi)率先實(shí)現(xiàn)大型超深高含硫氣田的安全開(kāi)采,標(biāo)志著中國(guó)已經(jīng)擁有具有自主知識(shí)產(chǎn)權(quán)的大型高含硫氣田安全開(kāi)采及硫磺回收技術(shù)。

3.1 自主研發(fā)了深層高含硫氣井產(chǎn)能評(píng)價(jià)測(cè)試及分析技術(shù)

通過(guò)改進(jìn)實(shí)驗(yàn)設(shè)備和流程,采用電鏡掃描儀與能譜分析儀首次掌握了元素硫膜狀沉積形態(tài)及其對(duì)氣相滲流的影響,由此建立了高含硫氣井試井設(shè)計(jì)計(jì)算方法,提供了定量預(yù)判測(cè)試分析方法有效性和可行性的技術(shù)手段,填補(bǔ)了國(guó)內(nèi)高含硫氣井井下測(cè)試技術(shù)盲區(qū),帶動(dòng)了相關(guān)技術(shù)的快速發(fā)展。

基于高含硫氣井滲流模型和二項(xiàng)式產(chǎn)能方程研究,建立了滲流率和地層壓力約束的改進(jìn)單點(diǎn)測(cè)試產(chǎn)能評(píng)價(jià)方法,與傳統(tǒng)的“一點(diǎn)法”比較,評(píng)價(jià)方法的最大誤差從280.5%降到了21.6%,平均誤差從23.1%降到了7.5%。應(yīng)用自主研發(fā)的高含硫氣井試井設(shè)計(jì)技術(shù),解決了根據(jù)非穩(wěn)定測(cè)試數(shù)據(jù)推算穩(wěn)定流動(dòng)數(shù)據(jù)、進(jìn)而計(jì)算穩(wěn)定產(chǎn)能的難題,奠定了高含硫氣井產(chǎn)能快速評(píng)價(jià)技術(shù)的理論基礎(chǔ)。

自主研制了全通徑井下測(cè)試工具,將影響大產(chǎn)量氣井產(chǎn)能評(píng)價(jià)準(zhǔn)確性的節(jié)流表皮系數(shù)從大于10降到小于l;創(chuàng)新形成了滿足井深7

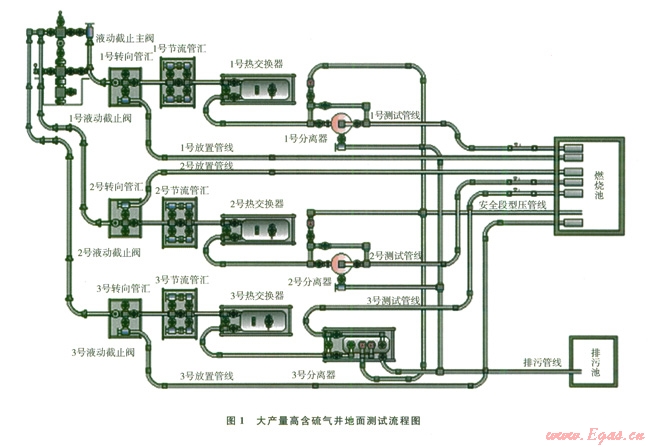

自主研發(fā)了適用壓力35 MPa的抗硫蒸汽熱交換器、適用壓力l0 MPa的抗硫兩相分離器、適用壓力1 MPa的抗硫緩沖計(jì)量罐、改進(jìn)型適用壓力l05 MPa的RTTS封隔器、遠(yuǎn)程數(shù)據(jù)自動(dòng)采集及安全控制系統(tǒng),使高含硫氣井地面測(cè)試能力從30×

圖1為大產(chǎn)量高含硫氣井地面測(cè)試流程圖。

以腐蝕評(píng)價(jià)試驗(yàn)為基礎(chǔ),研制并配套完善了井下測(cè)試工具及地面控制系統(tǒng),創(chuàng)新形成了高含硫、大斜度、大產(chǎn)量氣井測(cè)流壓設(shè)計(jì)方法以及試井測(cè)試安全控制技術(shù),氣井測(cè)試產(chǎn)量由30×

基于裂縫-孔隙型儲(chǔ)層的氣水滲流機(jī)理及含硫氣藏水體沿裂縫發(fā)育帶侵進(jìn)的物理背景,創(chuàng)新建立和求解了雙重介質(zhì)儲(chǔ)層生產(chǎn)井區(qū)徑向滲流與水侵區(qū)線性滲流耦合數(shù)學(xué)模型,形成了水侵動(dòng)態(tài)分析及預(yù)測(cè)技術(shù),首次實(shí)現(xiàn)了早期產(chǎn)水及地層水侵對(duì)氣井產(chǎn)能影響的預(yù)測(cè),已成功應(yīng)用于l2個(gè)年產(chǎn)天然氣56×108 m3的重點(diǎn)含硫氣田,實(shí)現(xiàn)了氣田產(chǎn)水的早期整體治理,維護(hù)了氣田產(chǎn)能。

3.2 自主研發(fā)了以井筒防腐、分層改造工具、酸液及作業(yè)安全為核心的高溫高壓高含硫氣井完井和增產(chǎn)改造技術(shù)

在國(guó)內(nèi)首次建立了封隔器完井過(guò)程中的井筒溫度分布及環(huán)空壓力預(yù)測(cè)模型,預(yù)測(cè)誤差小于6%,率先提出了復(fù)雜工況條件下封隔器完井管柱三軸應(yīng)力校核的高含硫氣井完井設(shè)計(jì)和現(xiàn)場(chǎng)施工的控制參數(shù)設(shè)計(jì)方法,現(xiàn)場(chǎng)施工成功率達(dá)l00%。

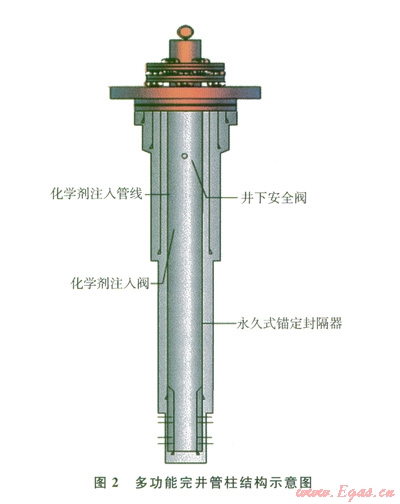

在室內(nèi)和現(xiàn)場(chǎng)評(píng)價(jià)的基礎(chǔ)上,研制了井下緩蝕劑,形成了使用適宜材質(zhì)和化學(xué)劑的綜合防腐技術(shù);針對(duì)不同硫化氫含量和產(chǎn)量的天然氣氣井,研制了帶化學(xué)劑加注通道和緊急井下切斷裝置的多功能完井管柱;編制了《含硫化氫氣井井下作業(yè)推薦作法》等2項(xiàng)行業(yè)標(biāo)準(zhǔn)。

在國(guó)內(nèi)首次以安全屏障分析為核心,結(jié)合井下漏點(diǎn)與氦氣密封檢測(cè)技術(shù),形成了井筒安全性評(píng)價(jià)技術(shù),防控了異常帶壓氣井生產(chǎn)安全風(fēng)險(xiǎn),應(yīng)用該技術(shù)避免了8口環(huán)空異常帶壓氣井的廢棄。

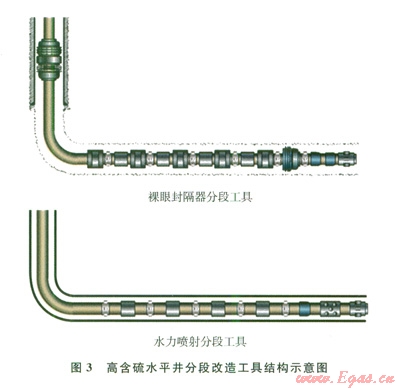

獨(dú)創(chuàng)了不動(dòng)管柱水力噴射分段工具,解決了國(guó)外工具帶壓上提油管導(dǎo)致井控風(fēng)險(xiǎn)高的問(wèn)題,可實(shí)現(xiàn)不動(dòng)管柱9級(jí)分壓;率先實(shí)現(xiàn)了裸眼封隔器分段工具的國(guó)產(chǎn)化,達(dá)到國(guó)外同等技術(shù)水平,降低成本75%,可實(shí)現(xiàn)12級(jí)分壓。上述2套工具抗溫

針對(duì)高溫深井高含硫儲(chǔ)層酸巖反應(yīng)快、井底吸酸壓力高、層間物性差異大等難題,自主研發(fā)了高溫轉(zhuǎn)向酸、降濾失酸、高溫加重酸等5套酸液體系。使用該技術(shù)后,殘酸沉淀量由2.76 g/L降到0.39 g/L,酸液腐蝕速率從58.

3.3 形成了高含硫氣田地面集輸及腐蝕控制技術(shù)

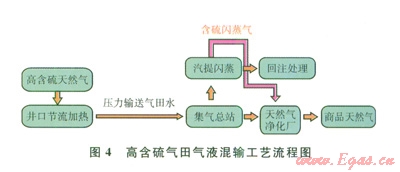

自主研發(fā)了以控制流態(tài)為核心的氣液混輸技術(shù),在國(guó)內(nèi)首次界定了輸送介質(zhì)的最大、最小流速,減緩了管內(nèi)液體沉積對(duì)管道的腐蝕,確保了緩蝕劑的應(yīng)用效果。首次在國(guó)內(nèi)高含硫氣田應(yīng)用氣液密閉混輸技術(shù),高含硫氣田水經(jīng)閃蒸脫氣后集中處理回注,含硫閃蒸氣集中進(jìn)入后續(xù)硫磺回收裝置,實(shí)現(xiàn)了氣田水和硫化氫全程零排放,每年回注氣田水400×

建立了實(shí)驗(yàn)室高含硫工況模擬評(píng)價(jià)指標(biāo),提出了L360等抗硫管材的制造和施工技術(shù)要求,實(shí)現(xiàn)了國(guó)內(nèi)高鋼級(jí)管材在高含硫氣田的首次應(yīng)用,改變了依靠國(guó)外進(jìn)口抗硫管材設(shè)備的局面,降低工程投資3%~5%。研發(fā)了高含硫集輸管線的焊接工藝,制訂了焊接材料和焊后熱處理技術(shù)要求、抗氫致開(kāi)裂和硫化氫應(yīng)力腐蝕的驗(yàn)收標(biāo)準(zhǔn),提高了焊接質(zhì)量和焊接效率,確保了高含硫氣田地面集輸管網(wǎng)的安全運(yùn)行。

自主研發(fā)了國(guó)內(nèi)首個(gè)高含硫氣田在線腐蝕試驗(yàn)裝置,形成了可變流速、氣液兩相高壓在線腐蝕監(jiān)測(cè)技術(shù),可在實(shí)際流態(tài)條件下對(duì)材料耐蝕性能進(jìn)行在線監(jiān)測(cè),驗(yàn)證材料和焊接工藝在現(xiàn)場(chǎng)應(yīng)用的可靠性。圖5為天東5-1井高含硫氣田在線腐蝕監(jiān)測(cè)裝置。

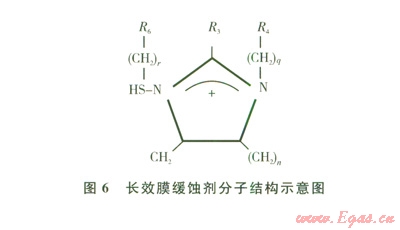

通過(guò)改進(jìn)緩蝕劑分子結(jié)構(gòu),引入巰基基團(tuán),增強(qiáng)了緩蝕劑的吸附成膜性能,與國(guó)外同類產(chǎn)品相比緩蝕劑的膜持久時(shí)間由10 d提高到45 d。應(yīng)用了清管器預(yù)膜技術(shù),解決了長(zhǎng)距離管線緩蝕劑均勻保護(hù)和殘余藥劑回收的技術(shù)難題。首次在四川龍崗高含硫氣田進(jìn)行了全流程管線整體應(yīng)用清管器預(yù)膜技術(shù)。圖6為長(zhǎng)效膜緩蝕劑分子結(jié)構(gòu)示意圖。

自主開(kāi)發(fā)建設(shè)了適用于高含硫氣田的數(shù)字化腐蝕監(jiān)測(cè)系統(tǒng),實(shí)現(xiàn)了腐蝕控制可視化管理;自主研發(fā)了緩蝕劑殘余濃度分析、氫滲透測(cè)試和ER腐蝕監(jiān)測(cè)溫度補(bǔ)償技術(shù),為高含硫氣田腐蝕控制提供了準(zhǔn)確的技術(shù)資料,將氣田的腐蝕速率從2.

3.4 自主研發(fā)了高壓高含硫天然氣大規(guī)模處理的凈化技術(shù)

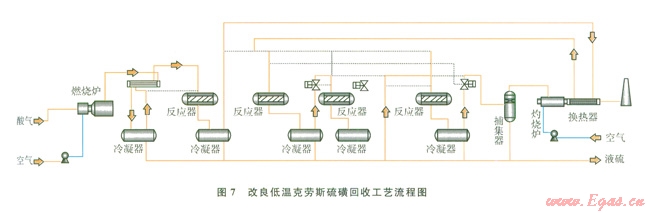

通過(guò)增加再生切換前的預(yù)冷步驟和再生前的冷凝去硫步驟進(jìn)行了流程創(chuàng)新,發(fā)明了改良低溫克勞斯硫磺回收工藝并形成了工藝設(shè)計(jì)包(圖7),硫磺回收率由常規(guī)克勞斯工藝的92%提高到99.45%,高于國(guó)外同類工藝指標(biāo)。創(chuàng)新利用灼燒爐煙氣熱能作為再生熱源,回收熱能l l25 kW/a,已建成3套大型含硫天然氣凈化裝置。

為了提高溶劑體系對(duì)有機(jī)硫的物理溶解能力,促進(jìn)有機(jī)硫的水解,用配方溶劑代替了單一的甲基二乙醇胺溶劑,有機(jī)硫脫除率由40%提高到85%,H2S脫除率超過(guò)了99.98%。首次在國(guó)內(nèi)測(cè)定了有機(jī)硫在脫硫溶液中的平衡溶解度,并建立了相應(yīng)的工藝計(jì)算模型,可為自主設(shè)計(jì)高含硫凈化裝置提供技術(shù)支持。

創(chuàng)新研制出克勞斯催化劑、尾氣加氫催化劑和其他特殊硫磺回收工藝用催化劑8種。催化劑的推廣應(yīng)用使裝置S02外排量由71.49 t/lO

研發(fā)了天然氣組成分析、硫化氫及有機(jī)硫分析等輔助技術(shù),研制了3種國(guó)家一級(jí)標(biāo)準(zhǔn)物質(zhì),建立了17項(xiàng)天然氣組分分析方法,皆成為國(guó)家標(biāo)準(zhǔn),為控制中國(guó)商品天然氣質(zhì)量、確保天然氣凈化裝置安全平穩(wěn)運(yùn)行提供了準(zhǔn)則。

3.5 創(chuàng)新建立高含硫氣田開(kāi)發(fā)安全、清潔生產(chǎn)系列技術(shù)

首次針對(duì)含硫天然氣開(kāi)發(fā)環(huán)境影響突出、準(zhǔn)確預(yù)測(cè)評(píng)價(jià)難度大等技術(shù)瓶頸,通過(guò)現(xiàn)場(chǎng)測(cè)試、風(fēng)洞模擬實(shí)驗(yàn)、多年跟蹤評(píng)價(jià)等手段,創(chuàng)新建立了一整套復(fù)雜地形條件下高含硫氣田開(kāi)發(fā)的大氣、地下水、生態(tài)等各環(huán)境要素影響預(yù)測(cè)評(píng)價(jià)技術(shù)體系,為高含硫氣田區(qū)域污染防治提供了依據(jù)。

自主研發(fā)了基于復(fù)雜地形條件下高含硫氣田開(kāi)發(fā)的定量風(fēng)險(xiǎn)評(píng)價(jià)方法和軟件,使丘陵及中、低山地帶的評(píng)價(jià)精度超過(guò)了50%,在國(guó)內(nèi)首次實(shí)現(xiàn)將三維擴(kuò)散模擬結(jié)果應(yīng)用到定量風(fēng)險(xiǎn)計(jì)算,為復(fù)雜地形條件下高含硫氣田開(kāi)發(fā)的安全防護(hù)距離及應(yīng)急計(jì)劃區(qū)確定提供了科學(xué)依據(jù),從源頭實(shí)現(xiàn)了氣田安全生產(chǎn)。

自主研發(fā)了適合高含硫氣田鉆井廢泥漿的固化劑“泥漿復(fù)合膠粘劑”,研發(fā)了廢泥漿制免燒磚工藝和制磚裝置。免燒磚的磚體強(qiáng)度達(dá)到MU10標(biāo)準(zhǔn)磚的強(qiáng)度,浸泡水質(zhì)滿足環(huán)保標(biāo)準(zhǔn)要求,實(shí)現(xiàn)了廢棄物的資源化利用。

創(chuàng)新應(yīng)用GIS技術(shù)、無(wú)線通信技術(shù)、三維復(fù)雜地形的H2S(S02)擴(kuò)散數(shù)字模擬技術(shù)、定量風(fēng)險(xiǎn)評(píng)價(jià)技術(shù)、MM5中尺度氣象模擬技術(shù)等,配置了消防中心、搶維修中心、安全庇護(hù)所、環(huán)境應(yīng)急監(jiān)測(cè)系統(tǒng)、應(yīng)急報(bào)警系統(tǒng)、自動(dòng)氣象站等,建立了三維地理信息應(yīng)急系統(tǒng)管理平臺(tái),具備事故狀態(tài)下現(xiàn)場(chǎng)氣象參數(shù)、有毒污染物影響范圍、影響人口分布、應(yīng)急資源等綜合數(shù)據(jù)調(diào)配功能,為事故發(fā)生后的快速高效響應(yīng)和現(xiàn)場(chǎng)應(yīng)急指揮決策提供了支持,該技術(shù)在四川龍崗氣田已建成并投入使用。

相關(guān)技術(shù)成果與國(guó)內(nèi)外同類技術(shù)的對(duì)比情況如表2所示。

表 2

4 結(jié)論及建議

1)上述研究攻關(guān)成果由中國(guó)石油西南油氣田公司統(tǒng)一協(xié)調(diào)、組織了專人進(jìn)行項(xiàng)目推廣,開(kāi)展了規(guī)模化工業(yè)應(yīng)用,建成了中國(guó)首個(gè)高含硫氣藏開(kāi)采先導(dǎo)試驗(yàn)基地,建設(shè)了國(guó)家重大科技專項(xiàng)——四川龍崗地區(qū)大型碳酸鹽巖氣藏開(kāi)發(fā)示范工程區(qū),已在四川盆地建成了處理含硫天然氣150×

田推廣應(yīng)用,為“西氣東輸”二線工程提供了資源保障,近3年來(lái)已累計(jì)開(kāi)采含硫天然氣322×

2)2012年2月,中國(guó)石油西南油氣田公司組織完成的《大型高含硫氣田安全開(kāi)采及硫磺回收技術(shù)》獲國(guó)家科技進(jìn)步二等獎(jiǎng),這是中國(guó)在高含硫氣藏開(kāi)采領(lǐng)域授予的第一個(gè)也是目前唯一1個(gè)國(guó)家科技獎(jiǎng)勵(lì)。該成果為清潔安全開(kāi)采已探明的約1×

3)在取得進(jìn)步的同時(shí)也還應(yīng)當(dāng)清醒地看到中國(guó)高含硫氣田開(kāi)發(fā)的總體技術(shù)水平與國(guó)外還有一定差距,表現(xiàn)在高含硫氣田開(kāi)采技術(shù)的整體性、系統(tǒng)性和配套性不夠,核心競(jìng)爭(zhēng)力和原始創(chuàng)新能力有待提高,基礎(chǔ)理論和實(shí)驗(yàn)技術(shù)能力有待進(jìn)一步提升,部分關(guān)鍵設(shè)備、工具及材料還依賴引進(jìn),高含硫氣藏開(kāi)采系列規(guī)范和標(biāo)準(zhǔn)體系有待建立和完善,相關(guān)技術(shù)工程化應(yīng)用初獲成功仍需持續(xù)跟蹤評(píng)價(jià)。

4)為了加快高含硫氣田安全開(kāi)采技術(shù)的進(jìn)一步完善和配套,建議在現(xiàn)有成果的基礎(chǔ)上,依托已建成的中國(guó)石油高含硫氣藏開(kāi)采先導(dǎo)試驗(yàn)基地,整合國(guó)內(nèi)本領(lǐng)域的優(yōu)勢(shì)學(xué)科和研究力量,在四川盆地盡快建成國(guó)家層面的技術(shù)研發(fā)和工程應(yīng)用平臺(tái),并使之成為高含硫氣田開(kāi)采領(lǐng)域核心技術(shù)的創(chuàng)新基地,促進(jìn)本領(lǐng)域自主創(chuàng)新能力的提升。同時(shí),通過(guò)市場(chǎng)機(jī)制實(shí)現(xiàn)技術(shù)轉(zhuǎn)移和擴(kuò)散,提供成熟的工藝技術(shù)及其產(chǎn)品裝備,實(shí)現(xiàn)開(kāi)采技術(shù)工程化和產(chǎn)業(yè)化應(yīng)用示范,增強(qiáng)產(chǎn)業(yè)核心競(jìng)爭(zhēng)能力和發(fā)展后勁,推動(dòng)天然氣工業(yè)快速發(fā)展。

參考文獻(xiàn)

[1] 何生厚.高含硫化氫和二氧化碳天然氣田開(kāi)發(fā)工程技術(shù)[M].北京:中國(guó)石化出版社,2008.

本文作者:常宏崗 熊鋼

作者單位:中國(guó)石油西南油氣田公司天然氣研究院中國(guó)石油天然氣集團(tuán)公司高含硫氣藏開(kāi)采先導(dǎo)試驗(yàn)基地

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助