摘要:探討硫化物應力腐蝕開裂(SSCC)的影響因素,分析了SSCC的機理和管線鋼抗應力腐蝕性能評價試驗方法的研究進展。管線鋼的成分和組織形態對其抗應力腐蝕開裂性能有較大影響,開發科學全面的管材抗應力腐蝕開裂性能評價試驗方法,對酸性環境下管線鋼管的安全應用具有重要意義。

關鍵詞:管線鋼; 應力腐蝕開裂; 酸性環境; 評價試驗方法;硫化物應力腐蝕開裂

Study on Sulfide Stress Corrosion Cracking of Pipeline Steel

Abstract: The factors influencing sulfide stress corrosion cracking(SSCC)are discussed. The mechanism of SSCC and the research progress in experimental methods for evaluating anti-stress corrosion cracking performance of pipeline steel are analyzed. The influence of component and microstructure of pipeline steel on its anti-stress corrosion cracking performance is greater. Developing experimental methods for evaluating scientific comprehensive anti-stress corrosion cracking performance of pipe materials is meaningful for safety application of pipeline steel pipe in acidic environment.

Key words: pipeline steel;stress corrosion cracking;acidic environment;experimental method for evaluating;sulfide stress corrosion cracking

1 硫化物應力腐蝕開裂(SSCC)

在酸性環境中,SSCC是破壞性和危害性最大的一種腐蝕形式,受到國內外專家的普遍關注。

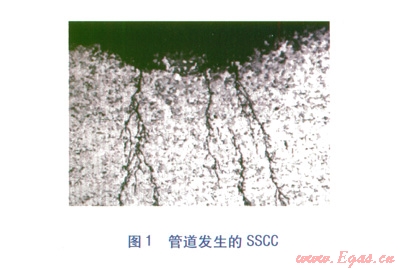

SSCC是指受拉伸應力作用的金屬材料在硫化物介質中,由于介質與應力的耦合作用而發生的脆性斷裂現象。SSCC是在外加應力和腐蝕環境雙重作用下發生的破壞,其產生有3個必要條件:敏感的材料、酸性環境和拉伸應力[1]。SSCC與通常所說的應力腐蝕有所區別,在通常所說的應力腐蝕中,環境所起的作用是以陽極溶解為主,而SSCC則是以陰極充氫為主,雖然SSCC機理尚未被完全揭示,但目前大多數學者傾向于把這種開裂解釋為氫脆破裂[2]。應力腐蝕開裂無明顯的征兆,因此易對長輸管道(尤其是天然氣管道)造成災難性的后果。圖l為管道發生的SSCC。

石油、天然氣長輸管道發生SSCC后具有以下特點[3]:管道在比預測低得多的工作壓力下斷裂;材料經短暫暴露后就出現破壞,以1周到3個月的情況最為多見;管材呈脆斷狀態,斷口平整;管道斷口上明顯地覆蓋著H2S腐蝕產物;起裂位置通常位于薄弱部位,包括應力集中點、機械傷痕、蝕孔、蝕坑、焊縫缺陷、焊接熱影響區等;裂紋較粗,無分支或分支少,多為穿晶型,也有晶間型或混合型;管材的強度和硬度對SSCC影響較大,高強度、高硬度的材料對SSCC十分敏感;SSCC的發生一般很難預測,事故往往是突發性的。

2 SSCC的影響因素研究

2.1 環境因素

①H2S濃度:在環境其他參數相同的情況下,SSCC的敏感性隨H2S濃度的增加而增加,在飽和的H2S溶液中敏感性最強。一般對于強度和硬度相同的材料,隨H2S濃度的增加,發生破裂所需的時間縮短,臨界應力值降低[4]。

②水含量:無論在氣相還是液相中,H2S對管道的腐蝕危害都離不開水分的存在,水是各種類型電化學腐蝕的必要條件[1-4]。

③溫度:鋼在H2S環境中的穩定性與溫度的關系比較復雜。一般在20~

④pH值:隨著腐蝕介質的pH值增加,鋼在H2S中的穩定性增強,出現斷裂所需的時間增加[3]。

⑤介質中的其他成分:H2S水溶液中,Cl-和O2對SSCC影響較大。在一定范圍內,O2的存在將加快腐蝕速度;而Cl-濃度較高時,腐蝕速度減緩。試驗證明O2對SSCC有很大的促進作用[3,6]。

2.2 材料因素

①管材的化學成分:氫易在MnS與α-Fe(溫度在

②管材熱處理和顯微組織:大量研究結果表明,管材的金相組織對抗H2S腐蝕性能影響較大,如MnS夾雜、未回火的片狀馬氏體和下貝氏體組織對應力腐蝕特別敏感,而經過高溫回火后,由均勻分布的細小球狀碳化物構成的回火馬氏體和下貝氏體的抗應力腐蝕性能提高。高溫回火是提高大多數低合金鋼和碳素鋼抗應力腐蝕性能的主要方法。珠光體的形態也影響鋼材的抗應力腐蝕性能,管線鋼中各組織形態抗應力腐蝕性能由大到小的順序依次為:鐵素體-珠光體、多邊形鐵素體、針狀鐵素體。研究表明:凡是使晶格熱力學平衡而穩定的熱處理,都能使SSCC敏感性降低[10]。

③管材的強度和硬度:一般認為在化學成分相似的情況下,隨管材強度的增加,SSCC敏感性增加。分析統計破壞事故和試驗研究數據發現,不發生SSCC的最高硬度值為HRC20~27,硬度越高,發生SSCC的臨界應力越小[11]。

④材料表面狀態:分析破壞事故發現,裂紋往往起源于表面缺陷部位。

2.3 應力因素

壓應力不會導致材料產生應力腐蝕開裂,拉應力的存在是發生SSCC的必要條件,隨著拉應力增加,裂紋擴展速度增加[1]。在SSCC產生過程中,應力的主要作用是使金屬發生應變,產生滑移,促進SSCC裂紋形核、擴展直至斷裂。應力表現和作用方式在不同的材料-腐蝕介質體系中是不同的,應通過SSCC的行為規律和機理作具體分析。管線鋼存在明顯的應力界限,低于臨界應力,不會發生SSCC。管道應力來源于3個方面[12]:①管道所承受的工作載荷;②殘余應力:一般認為焊縫、熔合線及熱影響區內原來已經存在的氫致延遲裂紋,當暴露在H2S環境中后,內表面的原發氫脆裂紋將解理擴展[13];③腐蝕產物:腐蝕過程中,會在材料表面產生腐蝕產物膜。腐蝕產物體積一般都大于相應被腐蝕掉的金屬體積,這種膜將導致較大的體積應力。

3 SSCC的機理研究

目前,關于SSCC的機理研究主要有氫脆理論[14],認為腐蝕的陰極反應產生氫,氫原子進入金屬內部,并擴散到裂縫尖端,使這一區域變脆,在拉伸應力作用下發生脆斷。氫在應力腐蝕中起著主要作用,但是關于氫如何引起脆斷的看法各有不同:有些學者認為氫降低了裂紋前緣原子鍵結合能;有些學者認為吸附氫的作用使表面能下降;還有些學者則認為氫氣造成高的內壓,促進位錯活動等等。

近年來,隨著應力作用下的腐蝕斷裂研究不斷深入,把陽極溶解和氫擴散致脆的過程結合起來,可以較好地分析一些腐蝕斷裂現象。一般認為,氫在應力腐蝕中的作用應根據具體情況而定:在有些腐蝕體系中以氫脆為主,另外一些腐蝕體系中則以陽極溶解為主。高強鋼中硫化物引起的金屬破裂被認為是氫脆所致,氫是應力腐蝕斷裂的重要因素,但在低強度鋼中,氫不是應力腐蝕斷裂的主要因素。

關于H2S促進滲氫過程的機理目前有不少假說,但真正的試驗依據還不多。有些學者認為H2S的存在使Fe-H鍵能降低,氫原子很容易從金屬表面轉移到深處;有些學者認為,由于S-H鍵的強度比Fe-H鍵弱,在H2S溶液中,H2S中的氫比吸附到金屬表面的原子氫更容易離解而進入金屬內部;有些學者[8]認為吸附在金屬表面上的H2S分子破裂形成了新的氫原子,即H2S+2e-→2H吸附+S2-,導致金屬表面的氫濃度升高;有些學者認為H2S起催化劑的作用;還有些學者認為,溶解而未電離的H2S分子促進了氫脆,它吸附在鋼材的表面,對質子放電起橋式配位體作用,從而加速放電反應,并使氫進入鋼中。上述研究都提供了H2S加速滲氫過程的依據,說明了H2S引起的應力腐蝕破裂本身受擴散過程控制,其中點陣擴散是這類脆斷的主要控制因素。高強鋼在酸性H2S環境中容易產生破裂,就是因為H2S促進了因腐蝕產生的氫原子擴散到裂紋前緣的金屬內部,使氫脆更快發生。從微觀角度分析,腐蝕所引起的內部氫脆,要經歷氫原子的化學吸附→溶解(吸附)→點陣擴散→形成氫化物→裂紋或氣泡4個階段[12]。

4 SSCC的試驗方法

在石油、天然氣(尤其是天然氣)長輸管道中,高壓高強度管道的硫化物應力腐蝕開裂會引發重大的安全事故,因此需要評價管線鋼的抗H2S應力腐蝕性能,保證管道的安全,研究科學的管材抗H2S應力腐蝕評價試驗方法具有重要的意義。目前,管線鋼抗應力腐蝕性能評價試驗方法主要有固定應變法、固定載荷法、雙臂梁法和慢應變速率拉伸法等[15]。

①固定應變法

固定應變法將試樣塑性變形至預定形態,然后在固定應變狀態下,使試樣產生裂紋直至斷裂,記錄斷裂時間,對材料的SSCC敏感性作出判斷。這種方法中常用的有U形彎曲、3點彎曲、4點彎曲以及C環法,一般都是利用卡具或螺絲來獲得應力。該方法的優點是簡便、經濟、試件緊湊,適合于在有限空間的容器內進行成批的長期試驗;缺點是不能準確測定應力值,各平行試件的應力值不能保持一致,裂縫產生后引起的應力松弛還會使裂縫的擴展減緩或者中止,因而可能觀察不到試件完全斷裂的現象。常用的U形試樣尺寸已在ISO和ASTM標準中規定,試驗溫度一般控制在

②固定載荷法

在固定應力作用下,使試樣產生裂紋直至斷裂,由臨界應力或者臨界應力與屈服應力的比值、或者斷裂時間來評定材料的SSCC敏感性。這種方法雖然需要比較復雜的設備,但是可以精確測定起始應力值,還可以求得應力腐蝕開裂的應力閾值。該方法在NACE TM 0177、IS0和ASTM中都被規定為判斷鋼鐵材料SSCC敏感性的一種標準試驗方法。固定載荷法的缺點是裂紋產生后不能獲知準確的應力值。

③雙臂梁法(DCB)

在雙臂梁法試驗過程中,通過對試樣加載使預制裂紋擴展,基于斷裂力學求出應力強度因子,從而評定鋼鐵材料的SSCC敏感性。該方法可以確定臨界應力強度因子,還可以精確測定裂紋的擴展速度以及應力水平(以應力強度因子表示)和裂紋擴展速度的關系。其試驗裝置簡單,但試樣尺寸較大,制備較困難。該方法于1977年和l982年分別被NACE和NACE T

④慢應變速率拉伸法(SSRT)

慢應變速率拉伸法的試樣尺寸可根據試驗需求確定,彎曲試樣、平滑試樣、缺口試樣或預制裂紋試樣都可適用。試樣在慢應變速率拉伸試驗機上以較小的應變速率拉伸至斷裂,測量記錄斷口直徑、斷裂時間、最大負載、應力-應變曲線,計算斷面收縮率,對斷口進行電鏡分析。通常,試驗求得鋼鐵材料分別在空氣和試驗介質中的斷面收縮率機和西,定義F為氫脆系數,用來衡量鋼在介質中的SSCC敏感性:F=(ø0-ø)/ø0。通常把F大于35%的區域視為所研究體系的氫脆敏感區,小于25%的視為安全區域,介于兩者之間的視為有潛在危險的區域。實際上安全區F臨界值應當由斷口分析判定。

SSRT可促使鋼鐵材料在短期內產生應力腐蝕開裂,提供了一種實驗室快速評定材料抗應力腐蝕開裂性能的試驗方法,還可以通過試驗研究材料發生SSCC的機理。另外,SSRT的試樣型式簡單,試驗過程簡單易行,近年來被眾多的學者廣泛采納。該方法被IS0和ASTM規定為判定鋼鐵發生應力腐蝕開裂的一種標準試驗方法[15]。

5 結語

目前國內長距離輸氣管道大多采用高強度管線鋼,如16Mn(相當于X52)、X56等,若介質中H2S含量達到臨界值,作為管道的薄弱環節——焊縫,須按相應的標準進行抗SSCC性能試驗。管線鋼管在材料本身的敏感性、酸性環境和拉伸應力3方面因素的耦合作用下發生硫化物應力腐蝕脆性開裂,采用抗SSCC材料和相應的焊接工藝,是防止SSCC最有效的方法。控制介質因素也是防止SSCC的一種有效辦法,采用添加緩蝕劑的方法可減緩氣體介質對管道的腐蝕。因此,為了預防管道中的SSCC,應細化應力腐蝕開裂影響因素的研究,發展管道輸送介質的預處理工藝方法,減少介質中的有害組分含量;開發抗H2S腐蝕的管線鋼產品,嚴格控制管線鋼的化學成分,生產高度的潔凈鋼(質量分數為:ωS≤5×10 -6,ωP≤50×10 -6, ωN≤20×10 -6, ωO≤510×10 -6,ωH≤1×10 -6),并通過軋制工藝制度避免不利的組織結構轉變,獲得均勻的組織,降低殘余應力。此外,深入研究硫化物應力腐蝕開裂的機理有助于提高對管材抗SSCC性能本質的認識。目前管材抗SSCC性能的各種評價試驗方法都存在不同程度的缺點,發展精確易行的抗SSCC性能評價試驗方法具有重要的意義。

參考文獻:

[1] 李明,李曉剛,陳華.在濕H2S環境中腐蝕行為和機理研究概述[J].腐蝕科學與防護,2005,7(2):107-111.

[2] 劉永輝,張佩芬.金屬腐蝕學原理[M].2版.北京:航空工業出版社,l993:1-20.

[3] 陳利瓊,李衛,馬劍林,等.油氣管道的H:S應力腐蝕破裂及防護[J].管道技術與設備,2004,25(1):40-44.

[4] 呂建華,關小軍,徐洪慶,等.影響低合金鋼材抗H2S腐蝕的因素[J].腐蝕科學與防護技術,2006,18(2):1180121.

[5] CERNR l,LINHART V. An evaluation of the resistance of pipeline steels to initiation and early growth of stress corrosion cracks[J].Engineering Fracrure Mechanics,2004(71):913-921.

[6] 殷光虹,施青,孫元寧.管線用鋼氫致裂紋(HIC)影響因素分析[J].鋼管,2004,33(6):20-26.

[7] 曹備.管線鋼的縫隙腐蝕和應力腐蝕作用機理及控制措施研究(博士學位論文)[D].北京:北京科技大學,2000:1-8.

[8] 米秋占.管線鋼的氫致裂紋[J].焊管,2000,23(6):16-19.

[9] KONG Junhua,ZHEN Lin,GUO Bin,et al. Influence of Mo content on microstructure and mechanical properties of high strength pipeline steel[J].Materials and Design,2004(25):723-728.

[10] 莫德敏.高韌性抗H:s腐蝕管線鋼試驗研究[J].寬厚板,2000,6(4):40-47.

[11] MANFREDI C,OTEGUI J L. Failures by SCC in buried pipelines[J].Engineering Failure Analysis,2002,9(5):495-509.

[12] 陶勇寅,杜則裕,李云濤.管線鋼硫化氫應力腐蝕的影響因素[J].天津大學學報,2004,37(4):358-362.

[13] 孫新閣,霍立興,張玉鳳.恒位移加載條件下X65管線鋼H2S應力腐蝕研究[J].腐蝕科學與防護技術,2006,18(3):169-172.

[14] 高克瑋,褚武揚.環境斷裂的位錯層次研究[J].材料研究學報,l999,13(4):337-342.

[15] 張學元,杜元龍.鋼鐵發生硫化物應力腐蝕開裂的實驗方法與技術[J].材料保護,l995,28(10):18-20.

本文作者:葉興遠 吳賽紅 宋祥偉 杜太璽

作者單位:新奧燃氣新地能源工程技術有限公司

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助