摘要:四川盆地東北部元壩氣田具有高溫、高壓、高含H2S特性,儲層埋藏深且非均質性強,由此帶來了測試工藝復雜、儲層改造困難、井控安全風險大等困難。在元壩超深高含硫氣井測試實踐中,逐步形成了材質優化選擇、一體化管柱多功能APR測試、多級壓力控制、測試制度優化、快速返排、井控工藝、堵漏壓井工藝、地面流程安全控制技術及海相儲層改造工藝技術,從而滿足了元壩氣田“三高”氣井試氣的需要。現場應用結果表明,已施工完的16口井55層,獲得工業氣流14口井23層,未發生一起安全事故,有效保障了元壩氣田勘探的順利進行,取得了安全、優快、環保的工作效果和重大社會經濟效益。

關鍵詞:四川盆地東北部;元壩氣田;超深氣井;高含硫;測試;酸化壓裂;儲集層;改造;技術

1 超深高含硫氣井測試技術難點

四川盆地東北部元壩氣田超深、高壓、高含硫氣藏為測試帶來了諸多難題和挑戰[1~3],為確保正常測試及生產安全,需要從設備工具的材質、管柱結構、配套工藝等方面進行科學論證和不斷改進。元壩超深高含硫氣井測試主要存在以下技術難點。

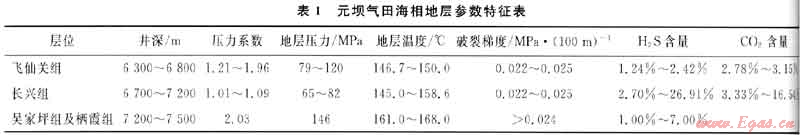

1) 儲層具有多層系、多壓力系統以及高溫、高壓、高含硫特性(表1);使用的測試工具承壓低,工具存在刺漏和卡鉆的隱患,測試施工存在較大風險。

2) 儲層埋藏深,非均質性強,大部分屬于低孔低滲,鉆井液對儲層傷害較嚴重,常規測試難以獲得理想的測試效果;酸壓改造施工時存在儲層破裂壓力高、裂縫延伸壓力高,在施工設備和井口限壓條件下,注酸困難,施工井口壓力高,酸壓改造后殘酸返排困難。

3) 測試井口裝置、管柱、井下工具、地面流程等承受壓力大,易引起刺漏、變形破壞。

4) 部分儲層裂縫和溶洞相對發育,井漏較嚴重,特別是試氣酸壓改造后噴漏同存,處理難度極大。

2 測試工藝技術

2.1 油管選擇

探井在酸性氣體中短期測試過程中,材質選擇關鍵是控制硫化氫的氫脆腐蝕;選擇滿足抗SSC要求的材質[1~2],同時評價酸液體系對管材抗應力腐蝕破裂的影響。通過計算,測試油管選用110SS材質,基本能滿足超深含硫氣井抗SSC及酸液腐蝕要求。

根據力學計算結果,形成了Φ89mm 110SS壁厚6.45/9.52mm氣密封扣油管組合,超深儲層酸壓改造管柱中下入兩組伸縮節,保證了超深井測試管柱的安全。抗拉安全系數在80%名義屈服強度下選取1.8,抗內壓安全系數選取1.25,抗外擠選取1.125。自現場應用以來,未發生因油管材質和強度導致的事故。

2.2 多功能測試工藝技術

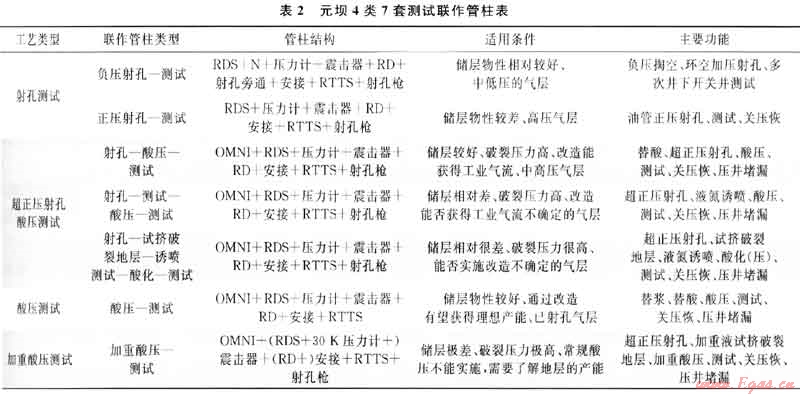

利用地震、鉆井、錄井、測井等資料,在研究區域構造、砂體展布、地層壓力及溫度、含油氣情況、儲層特征等基礎上,針對不同的測試目的,形成了以“超正壓射孔酸壓測試技術”[4]為核心的4類7套優快APR測試技術(表2)。對深度大于6000m的氣井,改造管柱需增加2組伸縮短節。

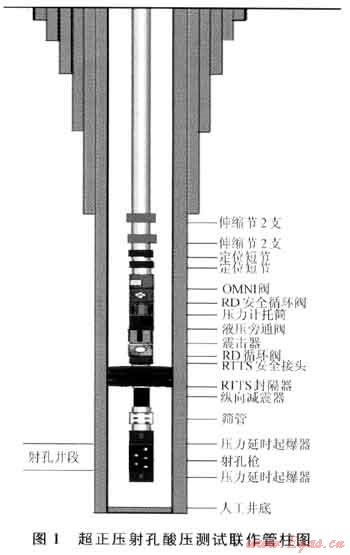

超正壓射孔酸壓測試管柱如圖1所示,主要用于射孔后立即進行改造的儲層,一般是儲層物性較好、通過改造可獲得理想產能的儲層。充分利用超正壓射孔產生的高壓聚能流體對地層形成的微裂縫,降低注酸初始壓力。該三聯作工藝,不僅能縮短施工周期、成果見效快、有效降低測試成本,而且能減少射孔后壓井液對地層的二次污染。

分兩步走的射孔酸壓測試三聯作工藝,對于儲層相對差、破裂壓力高的儲層,通過射孔后試擠判斷地層吸收量,減少直接進行改造的盲目性,節約了酸壓施工費用,減小了現場環保壓力。

2.3 多級壓力控制技術

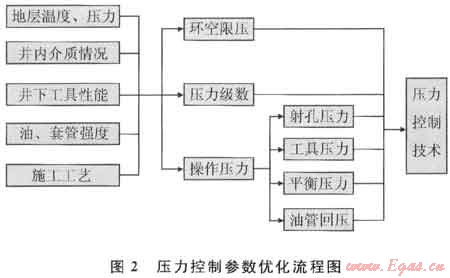

壓力控制技術是超深井測試的關鍵技術,關系到施工安全、油層套管、試氣管柱等的安全可靠。該技術是以環空套管承壓能力為基礎,基于井內流體、井下工具耐壓能力、油管和套管強度,通過不同工況下測試工具的井口壓力控制,保障井下管柱的安全。通過元壩氣田多口井實踐和驗證,形成了多級壓力控制APR測試優化設計方法(圖2),保證了元壩地區超深井的安全快速測試評價。

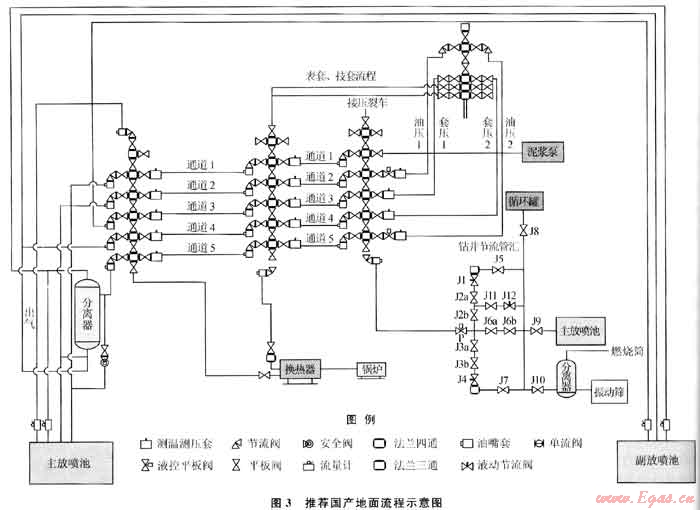

2.4 測試地面流程

針對元壩地區超深、高壓、高溫、高含硫化氫、測試產量高的情況,經過近年的實踐,逐步完善了地面測試流程,形成以105/70/70MPa[5]或105/105/105MPa三級節流為核心(圖3),包括節流控制系統、加熱保溫系統、分離系統、計量系統、安全快速控制系統、安全點火系統、數據自動采集系統、應急壓井系統等組成的地面測試流程。該流程基本滿足替噴、放噴、測試、正反循環壓井、洗井、氣舉等高壓、高產、高含硫探井的試氣施工要求,具有能夠實現安全高效的放噴口點火,實現單獨或共同使用測試、鉆井地面流程進行正、反循環壓井,用壓裂車、鉆井泥漿泵壓井等功能,確保了放噴求產過程中的流程設備安全和操作人員的人身安全。

2.5 井控工藝技術

1) 采氣井口選擇105MPa FF級或進口140MPaFF/HH級采氣樹,并采用金屬密封與橡膠密封相結合的復合密封;防噴器組合采用的方式(自上而下)為:半封閘板+剪切閘板+全封閘板+半封閘板,防噴器具有遠程液壓控制和手動控制功能。

2) 采用三級節流測試流程,充分利用鉆井壓井和節流管匯與測試流程組成壓井、堵漏管網,配齊備用液控平板閥和節流閥、油嘴套和油嘴。

3) 配備壓力、液面、有毒有害氣體監測報警系統,為及時采取地面開關井、井下開關井、循環壓井等措施的及時制訂提供保障。

4) 制訂有效的預防措施和應急預案,為試氣井控提供了安全保障。

3 酸壓改造工藝技術

3.1 膠凝酸+閉合酸壓工藝技術

該技術以“提高酸蝕裂縫長度和近井帶的裂縫導流能力”為核心,已經成為元壩深度酸壓的主體工藝,在元壩氣田得到了全面的推廣應用。

3.2 加重酸壓工藝

針對元壩氣田區塊儲層埋藏深、破裂壓力梯度較高的特點,通過在注入前置酸之前采用高密度(1.8~2.0g/cm3)加重酸液來提高液柱壓力,實現在井口施工限壓下增加井底凈壓力,以增大壓開儲層的幾率。1-1井采用密度1.8g/cm3加重酸,創造了井底壓力最高(212MPa)的液體加重最高的世界紀錄。

3.3 震蕩注入酸壓工藝

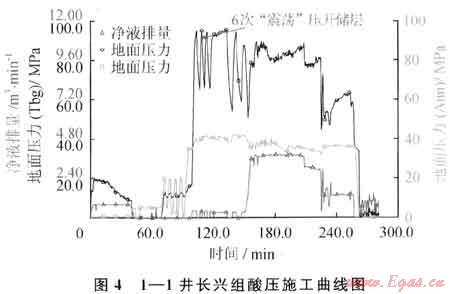

利用“沖擊波”原理,形成了異常高破裂壓力儲層的震蕩注入酸壓工藝,該工藝利用快速提高施工壓力時產生的“沖擊波”(壓力峰值是顯示值的2~5倍)對儲層應力集中不斷進行釋放,實現降低破裂壓力目的。該工藝成功用于1-1井長興組,經過6次高壓震蕩成功壓開儲層(圖4),酸壓后增產天然氣50.2×104m3/d。

4 應用效果

某井長興組6226~6319m經規模400m3膠凝酸射孔酸壓測試,獲得日產天然氣120.2×104m3,取得了元壩地區超深層海相天然氣勘探的重大突破,證實了元壩地區豐富的天然氣資源基礎。

參考文獻

[1] 何生厚.高含硫化氫和二氧化碳天然氣田開發工程技術[M].北京:中國石化出版社,2008.

[2] 胡東風.川東北元壩地區隱蔽氣藏的勘探突破及其意義[J].天然氣工業,2010,30(8):9-12.

[3] 付德奎,郭肖,杜志敏,等.高含硫氣藏硫沉積機理研究[J].西南石油大學學報:自然科學版,2009,31(5):109-111.

[4] 沈琛.川東北超深高酸性氣田勘探開發工程技術[J].中國工程科學,2010,12(10):29-34.

[5] 王世澤,唐瑞江,趙祚培,等.高壓高產含硫氣井測試技術及應用[J].中同工程科學,2010,12(10):56-60.

(本文作者:唐瑞江 李文錦 王勇軍 蔣人義 代俊清 中國石化勘探南方分公司)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!