摘要:膨脹管技術是21世紀石油鉆采行業的核心技術之一,掌握膨脹管在徑向膨脹過程中發生永久塑性變形的力學性能變化是膨脹管選材的核心。為此,采用膨脹錐自上而下對J55套管(巧114.3 mm)進行了膨脹X-藝試驗,測定并比較了9.3%的徑向膨脹后與膨脹前的力學性能。研究結果揭示了J55套管的膨脹性能:套管的長度減小約4.4%,壁厚減小約6%,不均勻變形程度增加;由于加工硬化,套管的洛氏硬度和抗拉強度增加,而斷后伸長率和斷面收縮率出現不同程度下降,但均滿足API SPEC 5CT標準。斷口SEM形貌進一步表明膨脹前后均屬于韌性斷裂,膨脹后斷口上的韌窩小而淺,且分布不均勻,斷面較膨脹前的更為平整。該試驗成果為膨脹管的材質研究加工質量控制與工程應用提供了數據支持。

關鍵詞:實體膨脹管 J55套管 膨脹錐 膨脹性能 試驗研究 套管長度 套管壁厚

傳統油氣井鉆井過程中,下入到井眼中的套管層次會隨著井深而增加,所以在深井或超深井的鉆井過程中可能出現因井眼直徑的不斷縮小而導致最終無法鉆達目的層的情況【1】。面對這種狀況,膨脹管技術針應運而生,其原理是利用膨脹套管的金屬冷塑性變形特性,對膨脹套管進行徑向膨脹來擴大井眼尺寸,這種技術類似金屬塑性冷加工中的管材拉撥原理【2】。膨脹管在膨脹錐的擠壓作用下進入塑性區域,發生塑性永久變形,從而使膨脹套管內、外徑擴大。膨脹管技術廣泛應用于鉆井、完井、采油、修井作業中【3-4】,解決了不少工程難題,被譽為是21世紀石油鉆采行業的核心技術之一。

實體膨脹管的力學性能和材料本身及膨脹工藝等有密切聯系,研究套管膨脹過程中力學和變形規律對于指導實體膨脹管的施工設計和套管選材有重要意義。本試驗對API J55套管進行徑向膨脹,分析膨脹前后J55套管在長度、壁厚、硬度、拉伸力學性能等方面的變化及原因,并研究了J55套管在膨脹后的不均勻變形。通過以上工作,旨在揭示API J55套管的膨脹特性,為其膨脹工藝的制定與工程應用提供數據支持與理論指導。

1試驗材料和方法

1.1試驗材料

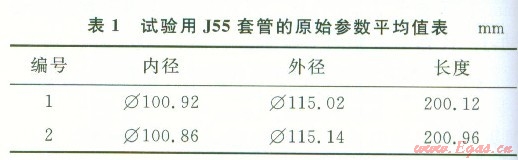

試驗中使用APl標準的J55套管(Φ=ll4.30mm,壁厚6.88 mm),其化學成分(質量分數,%)為:0.35C,0.31Si,1.39Mn,0.017Ni,0.092M0,0.19Cr,0.004S,0.014P,對兩段套管的實測原始參數如表1所示。

1.2膨脹試驗方法

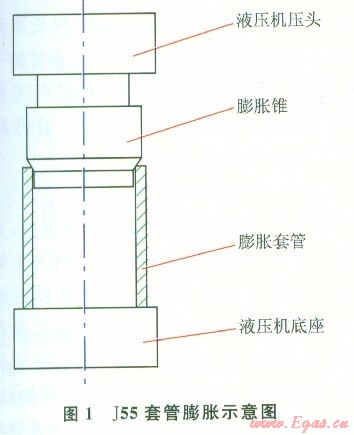

本試驗選用模具鋼Crl2MoV作為膨脹錐的材料,自主設計并加工膨脹錐用于J55套管的膨脹。試驗采用自上而下的膨脹方式,通過YQ41單臂液壓機完成J55套管的膨脹,如圖l所示,液壓機的底座固定,壓頭向下施加與膨脹套管軸向一致的載荷,膨脹錐在導向區段的引導下緩慢進入套管,套管在巨大的接觸應力下開始膨脹。在膨脹試驗前,對2號套管進行潤滑處理,1號套管則沒有,只清除管壁內的雜質。

2試驗結果與分析

套管在膨脹后,徑向增大幅度可以叫做膨脹的變形程度,也叫做膨脹率。本試驗中,l號、2號J55套管的膨脹率分別為9.9,8%、9.37%。

2.1長度和壁厚的變化及原因

Rune Gusevik【1】指出膨脹以后的管體長度會收縮3%~4%,壁厚將減少3%~6%,由于內徑的增大,材料在長度和厚度方面的消耗用于增加管體的體積。試驗中的兩段J55套管的實測平均長度值分別為191.45 mm、191.89 mm,長度縮短的比例為4.33%和4.51%。

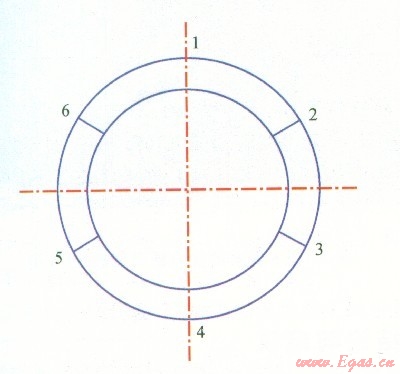

圖2 定點測量壁厚原理圖

采用定點測量的方法(如圖2所示),即在j55套管端面選擇6個點,分別測量并記錄膨脹前的壁厚值,待膨脹后依然只測量打標記的6個點的壁厚值。

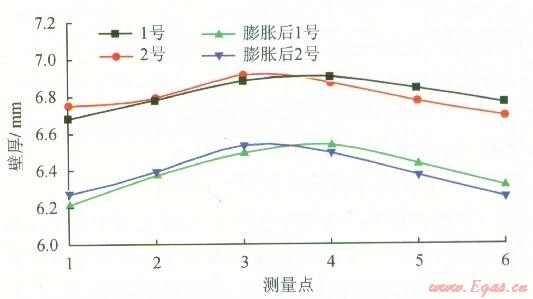

J55套管的壁厚值及其變化如圖3所示,其壁厚值減小幅度在6%左右。測量結果表明J55套管的原始壁厚并不完全相同,而是在一定的范圍內波動,這就是原始的壁厚不均勻性現象,也叫做壁厚不均度。J55套管的壁厚減小量跟原始壁厚有必然聯系,膨脹后依然存在厚邊和薄邊,且原來的厚邊的壁厚減小量小,原來薄邊的壁厚減小量相對來說要大一些,如1號套管的薄邊為6.68 mm,膨脹后的壁厚為6.22 mm,減小的幅度為6.89%;厚邊為6.90 mm,膨脹后的壁厚為6.88 mm,減小幅度只有5.22%。因為在承受同等接觸應力的情況下,厚邊的變形抗力要大于薄邊,所以薄邊的壁厚減小幅度大于厚邊。可以推斷,若膨脹率過大,J55套管的薄邊會首先發生破裂。套管膨脹后產生壁厚不勻的原因有兩個方面:①套管具有原始的壁厚不均度,導致膨脹后套管的薄邊厚邊在此基礎上延承了壁厚不均勻性,且不均勻程度變得更大;②膨脹工藝對壁厚不均度的影響。膨脹過程中,膨脹力的方向不可能與套管的中心軸線始終保持在同一直線上,膨脹力的微小偏移也會造成壁厚不均度的增加。

圖3 J55套管膨脹前后的壁厚及其變化規律圖

膨脹后套管的壁厚不均度會影響管材的使用性能,所以對膨脹前后管材的壁厚不均度都應該嚴格控制。APl規定套管的壁厚不均度標準在12.5%以下,而管材冷加工的經驗標準為8%【5】,應該以冷加工經驗作為膨脹管壁厚不均度的標準。

2.2不均勻變形分析

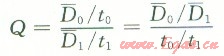

管材在膨脹過程中由于各種影響往往會出現不均勻變形,工程上一般采用截面形狀變化指數Q來評價管材不均勻變形程度的大小,用下式表示:

式中Q表示膨脹前后截面形狀變化程度的大小,反映管材外徑和壁厚的變化比例 (圖標1-1)表示管材膨脹前、后的平均外徑,mm;t0、t1表示管材膨脹前、后的平均壁厚, 分別表示膨脹前、后管截面形狀的特征指數。在膨脹過程中,外徑增大,壁厚減小,所以

分別表示膨脹前、后管截面形狀的特征指數。在膨脹過程中,外徑增大,壁厚減小,所以 說明外徑的變化比例要小于壁厚的變化比例,即不均勻變形程度越小。據計算,1號、2號套管膨脹后的Q值分別為0.88、0.89,即l號套管的不均勻變形程度稍大于2號套管,也可以說明適當的潤滑是有助于套管在膨脹過程中的均勻變形。

說明外徑的變化比例要小于壁厚的變化比例,即不均勻變形程度越小。據計算,1號、2號套管膨脹后的Q值分別為0.88、0.89,即l號套管的不均勻變形程度稍大于2號套管,也可以說明適當的潤滑是有助于套管在膨脹過程中的均勻變形。

分別表示膨脹前、后管截面形狀的特征指數。在膨脹過程中,外徑增大,壁厚減小,所以

分別表示膨脹前、后管截面形狀的特征指數。在膨脹過程中,外徑增大,壁厚減小,所以 說明外徑的變化比例要小于壁厚的變化比例,即不均勻變形程度越小。據計算,1號、2號套管膨脹后的Q值分別為0.88、0.89,即l號套管的不均勻變形程度稍大于2號套管,也可以說明適當的潤滑是有助于套管在膨脹過程中的均勻變形。

說明外徑的變化比例要小于壁厚的變化比例,即不均勻變形程度越小。據計算,1號、2號套管膨脹后的Q值分別為0.88、0.89,即l號套管的不均勻變形程度稍大于2號套管,也可以說明適當的潤滑是有助于套管在膨脹過程中的均勻變形。2.3洛氏硬度值的變化及原因

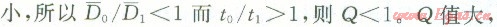

J55套管膨脹前后的洛氏硬度(HRC)值如表2所示,膨脹后套管的硬度增加是由于其在塑性變形的時候發生加工硬化,即在變形過程中產生晶格畸變,晶粒被拉長、細化,出現亞結構或產生不均勻變形等,使管材的強度、硬度增加,而塑性指標下降【6】。膨脹后J55套管的硬度值波動范圍較大,最大差值為9.3 HRC,這是由于膨脹導致J55套管變形不均勻和產生了殘余應力,使其硬度也出現了不均勻性。

2.4拉伸力學性能及斷口形貌研究

2.4.1 拉伸力學性能研究

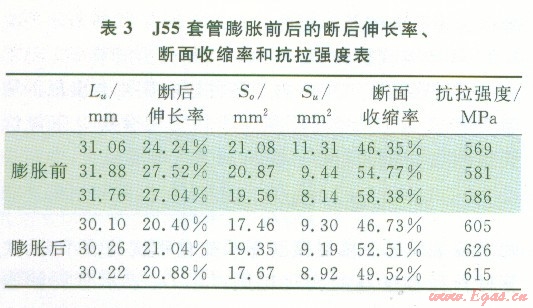

按照國標GB/T 228 2002,從膨脹前后的J55套管中各自截取3個拉伸試樣。根據金屬材料室溫拉伸標準GB/T 228--2002,試樣的原始標距根據L0=  計算,其中S。為平行長度的原始橫截面積,標距均定為25 mm。斷后伸長率A=(Lu一L。)/L。,其中Lu為斷后的標距;斷面收縮率Z=(S0~Su)/so其中Su為斷裂后試樣的最小截面積。各試樣的斷后伸長率、斷面收縮率及抗拉強度值如表3所示。膨脹使材料發生加工硬化,但降低了材料的韌性,所以J55套管膨脹后的抗拉強度增加,而斷后伸長率和斷面收縮率有不同程度的下降。膨脹后J55套管的平均抗拉強度達到615 MPa,遠高于API SPEC 5CT標準中的517 MPa;斷后伸長率在21%左右,但仍高于API SPEC 5CT標準中的最大值20%。

計算,其中S。為平行長度的原始橫截面積,標距均定為25 mm。斷后伸長率A=(Lu一L。)/L。,其中Lu為斷后的標距;斷面收縮率Z=(S0~Su)/so其中Su為斷裂后試樣的最小截面積。各試樣的斷后伸長率、斷面收縮率及抗拉強度值如表3所示。膨脹使材料發生加工硬化,但降低了材料的韌性,所以J55套管膨脹后的抗拉強度增加,而斷后伸長率和斷面收縮率有不同程度的下降。膨脹后J55套管的平均抗拉強度達到615 MPa,遠高于API SPEC 5CT標準中的517 MPa;斷后伸長率在21%左右,但仍高于API SPEC 5CT標準中的最大值20%。

計算,其中S。為平行長度的原始橫截面積,標距均定為25 mm。斷后伸長率A=(Lu一L。)/L。,其中Lu為斷后的標距;斷面收縮率Z=(S0~Su)/so其中Su為斷裂后試樣的最小截面積。各試樣的斷后伸長率、斷面收縮率及抗拉強度值如表3所示。膨脹使材料發生加工硬化,但降低了材料的韌性,所以J55套管膨脹后的抗拉強度增加,而斷后伸長率和斷面收縮率有不同程度的下降。膨脹后J55套管的平均抗拉強度達到615 MPa,遠高于API SPEC 5CT標準中的517 MPa;斷后伸長率在21%左右,但仍高于API SPEC 5CT標準中的最大值20%。

計算,其中S。為平行長度的原始橫截面積,標距均定為25 mm。斷后伸長率A=(Lu一L。)/L。,其中Lu為斷后的標距;斷面收縮率Z=(S0~Su)/so其中Su為斷裂后試樣的最小截面積。各試樣的斷后伸長率、斷面收縮率及抗拉強度值如表3所示。膨脹使材料發生加工硬化,但降低了材料的韌性,所以J55套管膨脹后的抗拉強度增加,而斷后伸長率和斷面收縮率有不同程度的下降。膨脹后J55套管的平均抗拉強度達到615 MPa,遠高于API SPEC 5CT標準中的517 MPa;斷后伸長率在21%左右,但仍高于API SPEC 5CT標準中的最大值20%。2.4.2拉伸斷口形貌研究

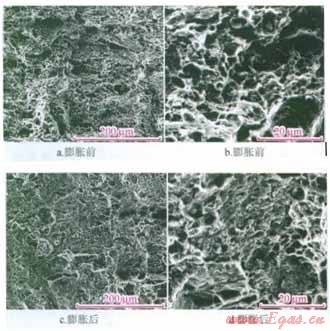

由于套管經過膨脹這種冷變形處理后,力學性能會發生較大變化,研究拉伸斷口形貌對其失效分析有重要意義。由圖4所示,J55套管膨脹前后的斷裂機理都屬于韌性斷裂,室溫下的宏觀斷口已沒有金屬光澤,呈暗灰色,沒有出現顆粒狀形貌。J55套管的拉伸斷El狀態呈韌窩狀,且韌窩分布均勻呈等軸狀,個別韌窩中可以發現第二相顆粒的存在。由于微裂紋形成時伴有明顯的塑性變形,所以會形成較大的韌窩。韌窩的形成機理為空洞聚集,第二相顆粒脫落形成的微孔或者基體本身存在微小空隙在拉伸滑移作用下逐漸長大并與鄰近微孔合并形成韌窩,其大小和形狀特征與應力狀態、材料特性等有密切聯系。如圖4-c.d所示。由于膨脹過程使套管受到擠壓作用,加之拉伸過程中殘余應力的釋放,膨脹后JS5套管鋼斷Ll上的韌窩小而淺,且分布不均勻,斷面較膨脹前更平整,而且已經出現臺階雛形,其韌性已經大大降低。

圖4 J55套管的拉伸斷口形貌SEM圖

3結論與建議

1)徑向膨脹使J55套管發生加工硬化,J55套管經過9.3%的徑向膨脹后,洛氏硬度和抗拉強度分別增加7%和6.3%,而斷后伸長率和斷面收縮率分別下降5.5%、3.6%,材料的韌性也有降低,但仍滿足API SPEC 5CT標準。

2)J55套管膨脹前后均屬于韌性斷裂,膨脹后J55套管斷口上的韌窩小而淺,且分布不均勻,斷面較膨脹前更平整。

3)膨脹后J55套管的不均勻變形程度增加,建議對膨脹套管的壁厚不均度的確定采用管材冷加工的經驗標準,強化加工膨脹套管質量控制,以保證套管膨脹后的使用性能。另外,還應選用加工精度高的膨脹錐配合適宜的膨脹工藝確保膨脹過程的順利進行。

參 考 文 獻

[1]RUNE GUSEVIK,RANDY MERRITT.Reaching deepreservoir targets using solid expandable tubular[C].paper77612一MS presented at the SPE Annual Teehnical Confer—ence and Exhibition,29 September-2 0ctober 2002,SanAntoni0,Texas.New York:SPE,2002.

[2]王旱祥,王艷紅,于桂杰,等.套管膨脹性能試驗研究[刀.石油礦場機械,2007,36(5):61—63.

[3]MERRITT R M,GUSEVIK R,BUCKLER W.et al.Wellremediation using expandable cased-hole liners[J].World Oil July 2002,223(7):56—65.

[4]付勝利,肖靜,秦永和,等.實體膨脹管力學行為試驗研究l-J].鉆采工藝,2007,30(1):82—83.

[5]張建兵.油氣井膨脹管技術機理研究[D].南充:西南石油學院,2003:96—97.

[6]袁志學,王淑平.塑性變形與軋制原理[M].北京:冶金工業出版社,2008,19—22.(修改回稿Fl期2012—03—13編輯凌忠)

本文作者:王霞1 張仁勇2 李春福1 張波3

作者單位:1.西南石油大學 2.中國石油集團工程設計有限責任公司西南分公司 3.中國石油長慶油田建設工程處

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!