摘要:為加快沁水盆地南部煤層氣開發進程,針對煤層氣多井、低壓及低產的特點,中聯煤層氣有限責任公司采用“分片集輸一級增壓”的管網布置方式,對傳統的集輸工藝進行了改進優化,由1個簡單閥組替代了集氣站作為采氣和集氣的轉換環節,同時引入GPRS移動無線數據傳輸技術,大大簡化了集輸流程,減少了生產設施,方便了運行管理,顯著降低了工程投資,為沁水盆地南部煤層氣田全面進入商業化開發奠定了堅實的基礎,也為其他地區的煤層氣開發利用提供了參考。

關鍵詞:沁水盆地;南部;潘河煤層氣田;分片集輸一級增壓;地面集輸;示范工程

中國煤層氣資源十分豐富,全國埋深2000m以淺的煤層氣地質資源量為36.81×1012m3,超過了天然氣的地質資源量(35×1012m3);埋深1500m以淺的煤層氣可采資源量為10.87×1012m3,約為天然氣可采資源量的二分之一[1]。截至2009年底,全國探明煤層氣地質儲量為1852.4×108m3,其中沁水盆地南部為1317×108m3,占總量的67%[2]。中國石油天然氣股份公司已于2008年在山西沁水盆地樊莊區塊建設“十一五”重點項目——山西沁水盆地煤層氣田產能建設工程。該工程產能建設規模(包括樊莊和鄭莊2個區塊)為15×108m3/a,其中一期樊莊區塊產能建設為6×108m3/a,中央處理廠規模為30×108m3/a(其中一期為10×108m3/a[3]。

2009年10月,中聯煤層氣有限責任公司承擔的“沁南煤層氣開發利用高技術產業化示范工程”成功完成了投產試運行工作[4~5]。項目實施過程中,形成了一系列適合煤層氣行業開發的獨特技術,產能為1×108m3/a的地面集輸系統充分適應了煤層氣多井、低壓和低產的特點,實現了煤層氣田開發的低成本戰略[6]。

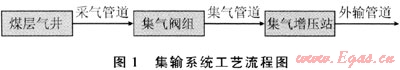

1 集輸系統工藝流程

美國整裝開發的煤層氣田大都采用中心壓縮系統,即利用井口壓力,通過合適口徑的管道,將天然氣集中到集氣壓縮中心站[7]。而該示范工程地面集輸系統建設分兩期完成,前期40口井為先導性試驗項目,其集輸工藝流程采用石油天然氣常規流程,每10口井設立1個閥組,閥組匯總到集氣站后,在集氣站進行增壓,然后輸送至CNG站加壓銷售。后期110口井的集輸系統由中國石油遼河工程有限公司設計,在總結先導性試驗項目經驗的基礎上,根據煤層氣低壓、低產的特點,對集輸工藝進行了改進優化,提出了“分片集輸一級增壓”的管網布置方式,由1個簡單閥組替代了集氣站作為采氣和集氣的轉換環節,從而大幅度地簡化了工藝流程,技術上有重大突破。整個地面集輸系統工藝流程主要分為井口工藝、采氣管道、閥組工藝、集氣管道和增壓站工藝。井口套管產出的煤層氣經油嘴節流后,壓力變為0.1~0.2MPa,隨后進入采氣管道(采氣管道主要采用PE100聚乙烯管道),各井產氣由采氣管道匯集到集氣閥組進行集中,完成單井計量和閥組總計量,然后通過集氣管道到達集氣增壓站(集氣增壓站入口壓力約為0.05MPa),煤層氣在集氣增壓站經過簡單過濾分離處理后,增壓外輸,外輸壓力為0.6MPa[5]。其主要工藝流程如圖1所示。

整個集輸系統中,閥組不設壓縮機,只在集氣增壓站進行增壓,系統中只進行一次增壓,減少了增壓級數,從而減少了巡檢和管理的工作量,降低了系統能耗,同時也大大降低了工程投資。

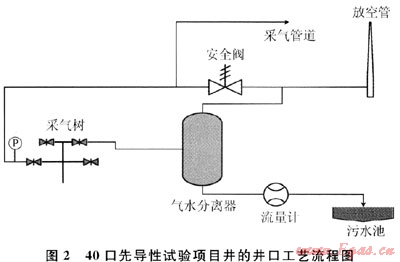

1.1 井口工藝流程

40口先導性試驗項目井的井口流程中,煤層氣從井口套管中產出,然后進入采氣管道,往閥組匯集。采氣管道前裝有安全閥,采氣管道壓力達到0.4MPa后,安全閥跳起,超壓氣體進入放空管放空,避免系統超壓而產生危險。產出水從油管中產出,首先經過氣水分離器進行分離,分離出來的氣體由放空管進行放空,分離后產出水進行流量計量,然后排放到井口污水池。該井口工藝流程如圖2所示。

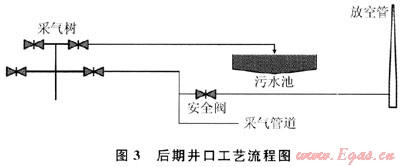

后期的110口井,在總結前40口先導性試驗項目井的基礎上,進行了流程優化,減少了部分設備,簡化了流程,取消了氣水分離器、安全閥和壓力變送器,產出水流量計量也由原來的固定式計量改為流動式計量,井口僅有機械式壓力表就地顯示壓力數據,所有遠傳數據在閥組進行集中采集并遠傳。

在該段流程中,水通過抽油機從油管中抽出,直接排放到井場附近的排污池,自然蒸發。煤層氣從套管和油管間的環形空間產出,通過采氣管道,進入煤層氣采集系統,系統壓力為0.2MPa。當采氣系統檢修時,打開放空閥,通過放空管把井口里的煤層氣連續排放到大氣中。該井口工藝流程及如圖3所示。

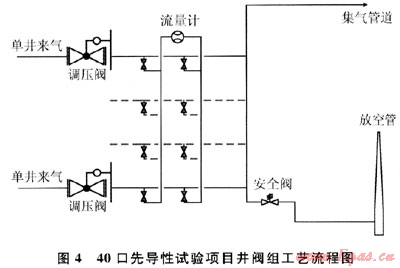

1.2 閥組工藝流程

40口先導性試驗項目井中,氣體進入閥組后,首先經過調壓閥調壓,壓力調整為0.2MPa,單井產氣可利用閥門倒換流程,進行單井產氣輪換計量。所有氣體匯集到生產匯管后進入集氣管道,輸至集氣站。在生產匯管上安裝有安全閥,當壓力超過0.4MPa時,安全閥自動跳起。閥組中單井流量數據通過光纜傳輸至監控中心。該工藝流程如圖4所示。

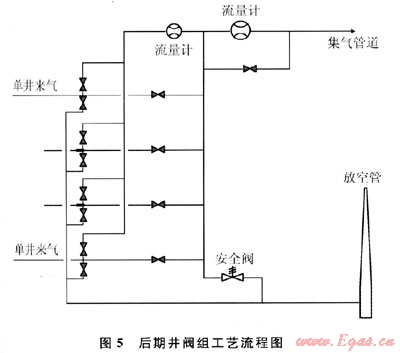

后期施工井的閥組取消了調壓閥,井口來的煤層氣到達集氣閥組后,進入集氣閥組的生產匯管,經總計量后直接進入管道,整個集氣系統從井口到增壓站為1個封閉系統,集輸壓力通過系統自動調整平衡。單井煤層氣計量時,首先進入計量匯管,經流量計計量后,再進入生產匯管。每口井的采氣管道在集氣閥組都有放空流程,當采氣管道檢修時,打開放空閥,進入放空匯管,經放空管放空。生產閥組匯管上設有安全閥,當采、集氣管道壓力達到0.4MPa時安全閥起跳,將超壓部分氣體排放至放空管。該閥組工藝流程如圖5所示。

1.3 集氣增壓站工藝流程

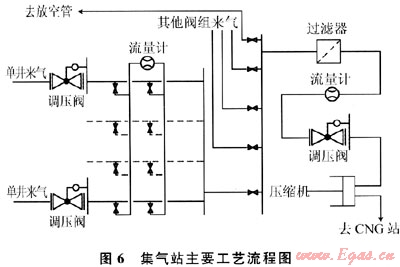

40口先導性試驗項目井中,在氣田內建設集氣站,增壓到0.6MPa后經過外輸管道輸送到CNG加氣站,通過CNG罐車外銷。由于集氣站建設在氣田內,所以集氣站內建設有1個閥組,氣體進入閥組后,首先調壓,壓力調整為0.2MPa,單井產氣可利用閥門倒換流程進行單井輪換計量。集氣站閥組產氣和其他閥組來氣在匯管進行匯合,經過過濾分離、總計量和調壓后進入集氣站壓縮機增壓,壓力增加到0.6MPa后,進入外輸管道,送往CNG站。該集氣站主要流程如圖6所示。

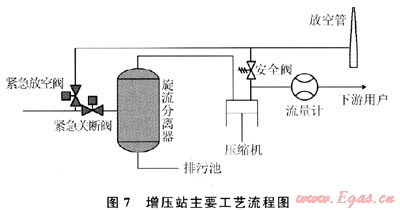

后期110口井增壓站不在氣田內部,氣井產出氣體通過集氣管道靠井口壓力輸送到增壓站,從集氣閥組來的煤層氣進入增壓站的進站管道,壓力為0.05MPa,經2臺高效旋流立式分離器進行氣、液分離,分離后的煤層氣進入壓縮機進行增壓,增壓至0.7MPa,經計量后外輸。

在分離器的入口管道上設有緊急關斷閥和緊急放空閥,當出現事故時立即關閉緊急關斷閥,同時打開緊急放空閥,使煤層氣進入放空系統。當壓縮機的進氣量不能滿足壓縮機進氣要求時,打開壓縮機的旁通閥,使壓縮機的出口煤層氣回流至壓縮機入口,進行流量調節。壓縮機組的進口匯管設有調壓放空系統,壓縮機事故停機時,導致壓縮機入口壓力增高,通過調壓放空閥將超壓部分的煤層氣及時放空去放空系統,從而保持其他壓縮機組的正常運行。該增壓站主要工藝流程如圖7所示。

后期110口井的地面集輸工程大膽采用了“分片集輸一級增壓”集輸新工藝,是對傳統集輸工藝技術的創新,將集氣站改為閥組,大大簡化了工藝流程,省去了傳統流程中集氣計量站中的計量分離器、生產分離器、供水、供電、值班用房等生產及輔助設施,在減低能耗的同時大大降低了工程投資。該系統投產后運行情況良好。

1.4 采集氣管道管材

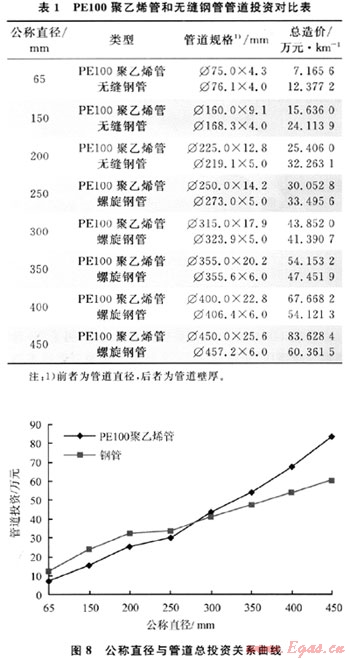

工程設計階段,對PE100聚乙烯管和無縫鋼管投資情況進行了詳細的比較,主要比較了公稱直徑50~600mm的PE100聚乙烯管和無縫鋼管的安裝費、建筑費、主材費、預制費和總造價等。由于穿越工程和水工保護隨現場情況變化較大,在比較過程中未考慮穿越工程和水工保護費用。各規格PE100聚乙烯管和無縫鋼管的比較數據見表1[8]。

將表1中數據繪制成管徑與管線總投資關系曲線如圖8所示。由圖8可知,當采氣、集氣管道的公稱直徑不大于200mm時,采用PE100聚乙烯管道投資低。當采氣、集氣管道的公稱直徑大于200mm時,采用鋼制管道投資低。該示范工程施工中采用了PE100聚乙烯管道與鋼管相結合的方案,采氣管道和部分集氣管道采用了PE100聚乙烯管道,明顯降低了工程管道的投資。

2 數據采集和傳輸

監控與數據采集(SCADA)系統,由增壓站站控系統、14個閥組遠程終端單元及增壓站站控系統組成,前期先導性試驗項目40口井的遠程數據傳輸單元(RTU)通過光纜將信號傳輸至相應閥組RTU,14個閥組RTU與增壓站站控系統之間的數據傳輸方式采用GPRS無線傳輸,是GPRS無線傳輸在煤層氣行業的首次應用,能夠大大降低數據傳輸建設及維護成本。井口閥組的工藝數據通過計算機通訊電纜上傳至RTU,RTU將現場工藝數據通過GPRS無線網絡上傳至增壓站站控系統,增壓站站控系統與遠程監控終端通過網絡進行數據通訊。CNG站與增壓站站控系統之間的數據傳輸采用光纜。

數據采集主要檢測參數包括以下2個方面:

1) 井口數據主要采取就地顯示方式,不進行遠程傳輸。主要參數有井口采氣管道壓力。

2) 閥組設置RTU,將流量計監測到的參數通過GPRS方式傳輸到增壓站監控中心,實現遠程監測,同時提供上述參數的就地顯示。主要監測數據有閥組單井瞬時流量、累積流量、管道溫度、壓力和閥組匯管瞬時流量及累積流量。

3 結束語

“沁南煤層氣開發利用高技術產業化示范工程”在集輸工藝、數據傳輸及自動控制方面均進行了技術創新。通過示范工程地面集輸系統的建設和施工管理,基本掌握了煤層氣氣田地面集輸工程建設的程序、技術、成本及管理方法,為沁南煤層氣氣田全面進入商業化開發奠定了堅實的基礎,為其他地區煤層氣開發利用提供參考,對促進煤層氣資源利用、加速煤層氣資源開發具有積極意義。

參考文獻

[1] 劉成林,朱杰,車長波,等.新一輪全國煤層氣資源評價方法與結果[J].天然氣工業,2009,29(11):130-132.

[2] 翟光明。何文淵.中國煤層氣賦存特點與勘探方向[J].天然氣工業,2010,30(11):1-3.

[3] 王紅霞,陶永,楊艷,等.沁水盆地煤層氣田與蘇里格氣田的集輸工藝對比[J].天然氣工業,2009,29(11):104-108.

[4] 中聯煤層氣有限責任公司.沁南煤層氣開發高技術產業化示范工程——潘河先導性試驗項目第一期第一階段工程技術總結報告[R].北京:中聯煤層氣有限責任公司,2006.

[5] 中聯煤層氣有限責任公司.沁南煤層氣開發利用高技術產業化示范工程和技術研發報告[R].北京:中聯煤層氣有限責任公司,2010.

[6] 中聯會計師事務所有限公司.沁南煤層氣開發利用高技術產業化示范工程竣工決算審計報告[R].北京:中聯會計師事務所有限公司,2010.

[7] 肖燕,孟慶華,羅剛強,等.美國煤層氣地面集輸工藝技術[J].天然氣工業,2008,28(3):111-113.

[8] 裴紅,劉文偉.煤層氣集輸工程設計思想及在潘河項目中的實踐[C]∥2008年煤層氣學術研討會.井岡山:中國煤炭學會煤層氣專業委員會,中國石油學會石油地質專業委員會,2008.

(本文作者:陳仕林 李建春 中聯煤層氣有限責任公司)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!