摘要:為解決靖邊氣田水平井開發過程中布酸不均、儲層改造不全面、連續油管井下遇卡風險高和排液困難等問題,采用查閱資料、理論計算及現場試驗等方法,開展了水平井試氣新工藝、新技術研究,初步確定了適合靖邊氣田的水平井改造技術——連續油管拖動布酸+深度酸壓技術,實現了水平段均勻布酸,保證鉆遇氣層均得到有效改造。對連續油管施工管柱進行了結構優化,消除了井下遇阻、遇卡風險;創新了制氮車與連續油管氣舉排液技術,實現了水平井快速排液、及時投產,為靖邊氣田大規模水平井開發提供了有力的技術支撐。現場應用結果表明:該套試氣新工藝、新技術在靖邊氣田具有較強的適應性,可推廣使用。

關鍵詞:靖邊氣田;水平井;試氣;排液;酸化;工藝;連續油管;應用

1 靖邊氣田水平井實施概況

為提高單井產量、氣藏采收率及整體開發效果,近年來靖邊氣田逐步實施了水平井開發試驗(表1)。

表1 靖邊氣田水平井實施概況表 m

|

序號

|

井號

|

井深

|

水平段長

|

鉆遇氣層

|

|

1

|

X

|

4678.8

|

1006.8

|

183.8

|

|

2

|

Y

|

3873.0

|

213.0

|

21.1

|

|

3

|

Z

|

4416.0

|

1011.0

|

210.2

|

|

4

|

M

|

4311.4

|

716.2

|

352.3

|

|

5

|

N

|

4425.0

|

1034.0

|

357.4

|

2 靖邊氣田水平井試氣工藝技術

靖邊氣田水平井完井方式為裸眼篩管完井,筆者主要介紹儲層改造、排液等試氣工藝技術。

2.1 儲層改造

水平井的酸化機理與直井基本相同,但酸化工藝不同,酸化規模較大,是直井的幾倍到幾十倍;酸化井段長,用酸量大,施工時間長。在水平井進行酸化改造時,如何控制合理的入地酸量并且能夠取得較好的改造效果,一直是水平井儲層改造工藝的突出問題:[1~2]。

2007年以前,靖邊氣田重點采用了水平段油管布酸酸化+酸壓改造工藝(圖1),在2口水平井進行了現場試驗,其改造效果較好。

油管布酸是為了清除井筒孔眼中酸溶性顆粒、泥餅和鉆屑及結垢等,疏通孔眼;依靠酸液的溶蝕作用來恢復或提高井筒附近較大范圍內油氣層的滲透性,但井控風險較高[3~4]。

以往應用于靖邊氣田水平井儲層改造的酸液主要有稠化酸和普通酸2種,2008年對酸液配方優化后采用降阻酸,能有效地降低酸液在地層和井筒內的流動阻力,達到降低酸液流動摩阻和施工泵壓的目的。

2.2 排液方式

靖邊氣田水平井實施初期主要排液方式為油管和連續油管注液氮氣舉排液。將連續油管通過連續油管車的注入頭下至油管內設計位置,由液氮泵車向連續油管內注入液氮,液氮在井底減壓擴散從油管和連續油管環空返出,在液氮上返過程中將油管內液體攜帶至地面,從而降低油管內液柱的高度,使液柱作用于井底的回壓降低。2006年對這2口井實施了油管和連續油管注液氮氣舉排液,前者由于儲層物性較好,液氮氣舉后成功實現自噴排液,后者因儲層物性較差,液氮氣舉效果不明顯。

3 水平井試氣新工藝、新技術

3.1 水平段連續油管拖動布酸酸化工藝

根據相關資料,采用直井的常規酸化工藝來處理碳酸鹽巖地層中的水平井段,酸液有效作用距離不超過244~305m,僅有少量酸液達到井眼端部,改造效果差,是一種最不經濟的注酸方式[5]。靖邊氣田水平井水平段長度在1000m以上,近兩年開展的連續油管拖動均勻布酸工藝試驗,先對井底進行清潔和解堵,解除鉆井液濾液和固相堵塞物造成的儲層傷害,然后再進行深度酸壓改造。

連續油管拖動布酸酸化工藝技術的優勢有:①連續油管可下至水平段底部,完全替出水平段完井泥漿;②連續油管可以實現水平段均勻拖動布酸,達到水平段均勻解堵的目的;③利用連續油管酸化施工后留在井內的便利條件,在水平井酸化施工后,采用連續油管注液氮或氮氣氣舉,可實現殘酸的快速返排[6]。

近兩年,靖邊氣田開展水平井連續油管拖動均勻布酸酸化工藝試驗2口,通過控制連續油管的上提速度和注入排量來控制水平段儲層的布酸量,達到水平段均勻解堵的目的。連續油管下入井底后先采用“點動”方式進行拖動布酸,根據定點布酸情況確定拖動布酸排量及拖動速度后,進行連續拖動布酸。Z井水平段長1011m,水平段鉆井周期683h,施工周期長,完井替泥漿后井口無氣顯示。先進行分段定點布酸,然后再進行連續拖動布酸,改造效果較好。

N井水平段長1034m,水平段鉆井周期672h。采用水平井段連續油管拖動布酸和定點布酸相結合的改造工藝,水平段布酸25m3,求初產獲得較高的無阻流量。

3.2 井下管柱結構優化

在靖邊氣田目前的水平井井身結構狀況下,試氣過程中存在油管下放時普通喇叭口難以進入尾管懸掛器,連續油管出油管布酸后上提過程中外接頭進入油管難的問題,必須進行井下管柱結構優化[7]。

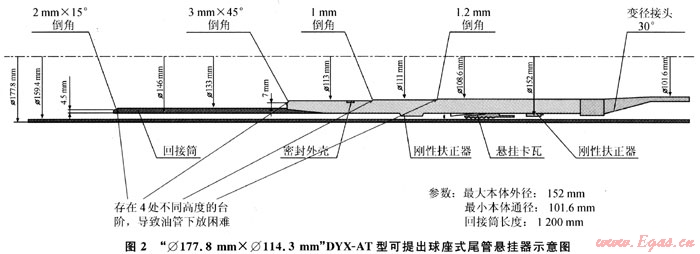

1) 水平井Φ114.3mm尾管懸掛器與Φ177.8mm套管(內徑Φ159.42mm)座掛后,懸掛器回接筒(外徑Φ146mm)與Φ177.8mm套管內壁之間的間隙為6.71mm,加上回接筒壁厚6.5mm,懸掛器端面與Φ177.8mm套管內壁間有13.21mm高的臺階,除去回接筒端面2mm×15°倒角,兩者間最小也有11.21mm的臺階,不利于Φ93×2mm的油管喇叭口進入回接筒內,導致油管下放困難(圖2)。

2) 懸掛器入井座掛后,除上面提到的11.21mm的臺階,內壁還存在10mm(3×45°倒角)、1mm和1.2mm共3個臺階(圖2),即使油管喇叭口順利進入懸掛器回接筒,在穿越懸掛器過程中也存在較大遇阻、遇卡風險。

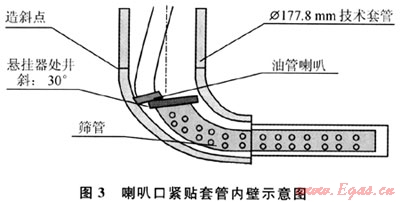

3) 目前尾管懸掛器座掛位置一般位于井斜30°左右處。因此,油管喇叭口在經過該井段時其端面勢必緊貼套管內壁,致使無法順利進入懸掛器回接筒內(圖3)。

4) 普通油管喇叭口由油管接箍內倒角加工而成,下端面壁厚最大僅為2mm,入井后容易出現倒卷現象,在增加喇叭口進入懸掛器難度的同時也給后續連續油管上提帶來了一定的風險。

針對以上問題,在地面進行了油管喇叭口穿越尾管懸掛器回接筒上端面模擬試驗,更直觀地了解了喇叭口穿越懸掛器回接筒端面時存在的障礙,認為目前常用的普通喇叭口,無論是內倒角型還是外倒角型,均無法順利穿越Φ114.3mm尾管懸掛器回接筒端面。

根據以上結論,優化設計了特殊喇叭口。采用Φ95×20mm的胚鐵150mm,下端面加工15mm×30°外倒角和5mm×45°內倒角,兩倒角結合處進行圓弧形處理,上端面加工5mm×45°外倒角和7mm×15°內倒角。該特殊喇叭口得以成功應用,既保證了油管順利下入水平段設計位置,又實現了后續連續油管正常作業。

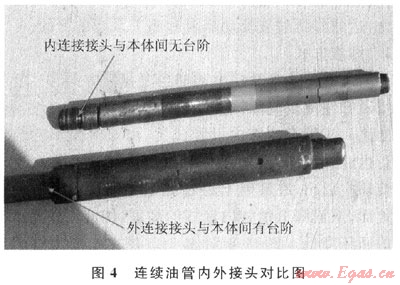

靖邊氣田目前使用Φ38.1mm連續油管進行水平段拖動布酸,連續油管末端連接工具自上而下為:外接器(外徑:54.1mm)+ Φ54mm雙瓣式單流閥+Φ54mm噴嘴。外接器與連續油管本體采用卡瓦連接,連接后兩者間有2.7mm高臺階,連續油管上提遇阻風險較大。

針對以上問題,采用流量計算公式驗證連續油管內連接接頭(內徑:11mm,外徑:38.1mm)最大允許施工排量,由結果可知參數滿足水平井改造要求,因此采用連續油管內連接接頭,使接頭與本體外徑一致,消除了遇阻遇卡風險(圖4)。在某井上使用連續油管內連接接頭,順利實施了連續油管水平段洗井替泥漿和拖動布酸作業,優化效果明顯。

3.3 制氮車與連續油管氣舉排液技術

靖邊氣田的下古生界儲層經過近10a的開發,主要建產區的地層壓力逐年下降,平均氣層壓力系數低于0.9。水平井由于其特殊的井身結構,酸化改造后,一般無法運用地層自身能量實現自噴排液,使排液周期增長,增大儲層二次傷害,對產能發揮產生一定影響。因此,從某種意義上說,酸化施工成功只是水平井整個儲層改造作業成功的一半,要獲得理想的增產效果,酸化后有效的排液技術是成功的另一半。

3.3.1排液技術提出的必要性

靖邊氣田水平井水平段較長,加之特殊的篩管完井方式,抽汲作業存在較大的安全風險;同時由于氣田整體地層壓力降低,高壓氣源井越來越少,加之地面配套設施未完善。因此鄰井氣源氣舉排液技術也無法順利實施。利用連續油管酸化施工后留在井內的便利條件,采用連續油管注液氮或高壓氮氣氣舉,可實現殘酸的快速返排,減少儲層二次傷害。

靖邊氣田地域跨度大,氣井分布星羅棋布,新布水平井井位距離生產基地遠,無法長時間連續實施連續油管注液氮氣舉,易錯過水平井氣舉的最佳時機,加之注液氮排量無法精確控制,影響氣舉效果。因此,自2007年年底開始開展了制氮車與連續油管配合氣舉排液工藝試驗,制氮車與連續油管配合氣舉排液可以根據井口排液情況隨時調整連續油管下入深度和氮氣排量,分段排液、逐步加深,直至實現氣井自噴排液。該工藝可以實現連續排液,排液速度快、周期短、效率高,氮氣含氧量低(小于5%),安全性能大大增加,與其他工藝相比具有優越性。

3.3.2現場應用

在2007年制氮車和連續油管配合氣舉排液試驗的基礎上,2008年繼續深入開展該工藝現場試驗和應用。4月19~20日對某井采用連續油管注高壓氮氣氣舉排液,作業時間14.5h,氮氣瞬時排量600~932m3/h,累計注入氮氣11468m3,累計排液55.0m3,順利實現氣井自噴排液。10月11~15日連續5d對靖平25-17井進行高壓氮氣氣舉排液,氮氣瞬時排量700~900m3/h,注入氮氣26269m3,累計排液245.0m3,成功使該井自噴排液,施工達到了預期效果。

從氣舉施工過程認識到:連續油管注氮氣氣舉,在保證氮氣中氧含量合格的前提下,開始應大排量注入氮氣,盡快達到舉通壓力,使油管內液體迅速舉升到地面,從而縮短氣舉時間,實踐證明Φ31.8mm連續油管在Φ73mm油管內的舉通排量最佳為900m3/h,此時既能保證較低的含氧量,又能在短時間內舉通。舉通之后應降低氮氣注入排量,在考慮增壓車膜阻壓力的前提下,氮氣注入排量應控制在700~750m3/h,避免因氮氣排量過大導致氣體滑脫,無法有效攜液,同時,應根據排液口的出液情況不斷調整排量,達到最佳攜液效果。

4 結論

1) 采用連續油管拖動布酸酸化工藝,可以實現水平段均勻布酸酸化,達到水平段均勻解堵的目的,提高水平井儲層改造效果。此外,利用連續油管酸化后留在井內的便利條件,還可以實施連續油管注高壓氮氣氣舉排液。

2) 優化后的水平井特殊油管鞋既能保證油管順利下入水平段設計位置,又能實現后續連續油管順利作業,采用連續油管內連接接頭,使接頭與本體外徑一致,消除了遇阻、遇卡風險。

3) 制氮車+增壓車配合連續油管氣舉排液工藝與其他排液工藝相比,具有施工周期短、安全性能高、排液效率好的優點;與連續油管注液氮氣舉排液工藝相比,具有可以連續排液,精確控制氮氣排量,降低施工成本的優點,對靖邊氣田地質特點和氣井井身結構特點具有較好的適應性。

參考文獻

[1] 楊旭,何冶,李長忠,等.水平井連續油管酸化及效果評價[J].天然氣工業,2004,24(7):45-48.

[2] 李年銀,劉平禮,趙立強,等.水平井酸化過程中的布酸技術[J].天然氣工業,2008,28(2):104-106.

[3] 尹叢彬,熊繼有,石孝志,等.羅家寨高含硫氣田水平井酸化技術現狀及發展方向分析[J].天然氣工業,2005,25(10):55-57.

[4] 陳冀嵋,雷鳴,趙立強,等.川東北碳酸鹽巖氣藏酸-巖反應特征研究[J].西南石油大學學報:自然科學版,2009,31(4):83-86.

[5] 劉曉旭,胡永全,趙金洲.水平井酸化壓力場與流速場分布計算研究[J].天然氣工業,2004,24(8):56-58.

[6] 郭富鳳,趙立強,劉平禮,等.水平井酸化工藝技術綜述[J].斷塊油氣田,2008,15(1):117-120.

[7] 楊旭,陳舉芬,羅邦林.水平井完井及酸化工藝技術在四川磨溪氣田的實踐與應用[J].鉆采工藝,2004,27(4):43-46.

(本文作者:曹成壽 張耀剛 賈浩民 王強軍 任發俊 李治 劉蕾 中國石油長慶油田公司第一采氣廠)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!