摘要:鄂爾多斯盆地大牛地氣田氣藏類型多為低孔低滲砂巖氣藏,水鎖是氣田的主要傷害因素,采用直井配合后期改造雖基本滿足了相對高產區產能建設要求,但上述方法在新區不能有效建產,致使占氣田近1/3探明儲量的下二疊統下石盒子組盒1段氣層不能有效動用,采用水平井技術可能是最佳選擇。為此,在分析前期水平井鉆井存在問題的基礎上,優化細化了水平井方案設計,水基微欠平衡、近平衡水平井試驗取得突破性進展,初步形成了水平井近平衡鉆完井技術,欠平衡水平井鉆井工藝在該區初見成效:在下二疊統山西組1-2段(山1-2段)、盒3段等一類氣層實現了近平衡自然建產,在盒1段等三類氣層實現了欠平衡自然建產。試驗成果為有效動用該區探明未動用天然氣儲量提供了技術支撐。

關鍵詞:大牛地氣田;低孔隙度;低滲透率;氣藏;水平井;無黏土相鉆井完井液體系;近平衡;欠平衡

大牛地氣田氣藏類型多為低孔低滲砂巖氣藏,水鎖傷害為氣田的主要傷害因素[1~2],大牛地氣田采用直井+壓裂工藝技術雖基本滿足了相對高產區的開發需要,但就目前壓裂改造配套工藝技術而言,壓后泄氣面積依然受限。為了擴大泄氣面積,提高氣田單井產量,進而提高氣田的開發經濟效益,近兩年在繼DP1、DP35-1、DF1井之后在氣田開展了水平井鉆完井工藝技術試驗,試驗應用了多項先進的鉆井工藝技術:近平衡水平井鉆井技術、充氣欠平衡鉆完井技術、氮氣泡沫欠平衡鉆井技術;欠平衡水平井井眼軌跡控制技術;初步形成了適用于一類儲層的近平衡水平井鉆完井工藝技術,適用于二類、三類儲層的欠平衡鉆井技術也初見成效。在一類、二類儲層獲得了自然建產,在三類儲層通過改造實現了水平井建產。

1 前期水平井存在的問題

1.1 以下二疊統山西組為目的層的水平井煤層易垮塌

DF1井目的層為下二疊統山西組1段(以下簡稱山1段)氣層,造斜段穿越煤層段長,累計煤層厚43m,單層最厚達25m,施工中發生煤層垮塌,填井側鉆,后期施工垮塌頻繁導致通井不正常,鉆具遇阻遇卡、憋鉆、憋泵現象時常發生,下套管前共通井9次,第一主井筒鉆遇煤層發生垮塌埋鉆事故。分支井也因井壁垮塌無法完成施工。

DP1井鉆遇煤層時有大塊煤層掉塊帶出。垮塌原因主要包括:①煤層自身特性:強度低、松、脆,易垮塌;②DF1井造斜段揭開煤層時鉆井液密度低,不足以平衡煤層的垮塌;③鉆井液體系抑制性不夠;④氮氣泡沫循環介質無法滿足井眼穩定的要求。

1.2 地層非均質性強,井眼軌跡控制困難

DP1井、DP35-1井著陸點、水平段預測深度和實際深度有差別,導致填井側鉆。A靶點因氣層垂深較預測上提8m,回填側鉆1次,水平段3次回填側鉆,1次懸空側鉆。

DP35-1井A靶點深度較預測深度上提14.1m,為了準確中靶被迫加大造斜率,最大造斜率達14.54°/30m,接近Φ178mm、壁厚9.19mm、N80技術套管的允許最大曲率(15°/30m),工程施工風險加大。

DF1井因水平段井斜變化較大,控時側鉆1次。

1.3 8½″井眼與7″套管間隙小

DF1井因8½″(1″=25.4mm,下同)井眼與7″套管間隙小,加上煤層垮塌,無法下入套管閥,在下部實施欠平衡鉆井時導致更換底部鉆井工具時,耗時長、工作量大。

1.4 完井方式不確定性

完井方式采用先期裸眼完井,在自然產能達不到配產要求時,套管射孔完井。

6″水平段井眼需下4½″尾管,當時在小井眼中實施壓裂改造在工具上有一定的局限性,配套工具不完善。

1.5 氮氣泡沫循環介質下常規地質導向受限

DF1井采用氮氣泡沫作為循環介質,常規地質導向不能傳輸信號,為了有效控制井眼軌跡,采用EM MWD電磁測量工具。

2 水平井方案優化

根據前其水平(分支)井存在問題,對DF2、DP3井施工方案進行了優化。

1) 井身結構優化。DF1井為了滿足威德福公司井下工具的要求,設計靶前距420m,在造斜段穿越煤層段比較長,易發生煤層垮塌事故,DP1井、DP35-1井靶前距230m,不利于水平段的延伸。因此在DF2、DP3井方案設計時靶前距調整到350m。因前期水平井的實施未達到預期地質效果,對DP35-1采用了下4½″尾管進行后期壓裂改造,目前國內小井眼壓裂改造配套井下工具還不完善,工藝技術還不成熟,對DF2、DP3井井身結構進行了優化設計,做好兩手準備:如果獲得自然產能且達到配產要求則裸眼完;如果沒有自然產能或達不到配產要求,為了避免小井眼中實施壓裂改造在工具上的局限性,水平段采用了8½″井眼。

2) 針對DF2井制定了鉆遇煤層措施。為了有效避免煤層垮塌,在進入山西組前將鉆井液密度調整到1.20g/cm3。

3) 因氣田的非均質性較強,為了卡準儲層、了解煤層的位置和厚度,DF2井在斜井段設計實施了復合導眼。

4) 為了有效保護儲層,在DP3井水平段實施水基欠平衡鉆井工藝技術[3]。

5) 無土相漂珠鉆井完井液體系的應用有效解決了地質導向數據傳輸問題。

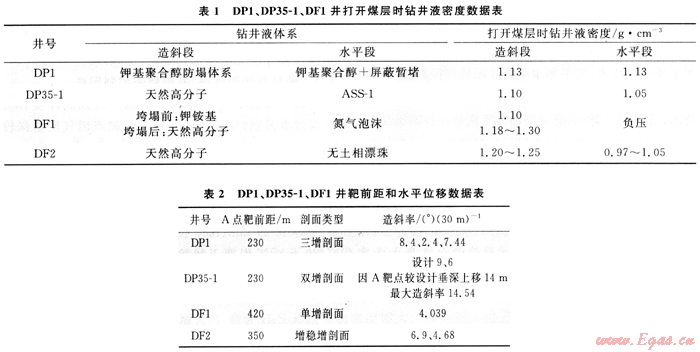

6) 調整了A點靶前距,有效降低DF2井鉆遇煤層段長。造成DF1井兩次埋鉆事故原因主要有以下幾個方面:①打開煤層時鉆井液密度不足以平衡煤層的垮塌應力(表1為DP1井、DP35-1、DF1打開煤層時鉆井液密度數據);②DF1造斜段煤層垮塌時采用倒裝鉆具組合,滑動鉆進后變復合鉆進時,由于鉆具撓動敲打,誘發煤層大量坍塌,造成突然坍塌埋鉆;③DF1井為長半徑水平井,A點靶前位移大,造斜率小,穿越煤層段長,累計煤層厚43m,單層最大厚度為25m(表2為DP1井、DP35-1、DF1、DF2井造斜段造斜率數據)。

3 水基微欠平衡、近平衡水平井試驗取得突破性進展

2007年在DF2、DP3井試驗了水基欠平衡水平井試驗,因為這2口井設計水平段較長,DF2井水平位1962.80m,DP3井水平位移1695.00m,為了確保鉆井作業安全實施,配套頂部驅動裝置、旋轉防噴器、套管井下安全閥等欠平衡設備設施,確保平衡、近平衡、全程欠平衡作業安全有效。采用LWD等地質導向和隨鉆測量技術有效控制井眼軌跡[4]。

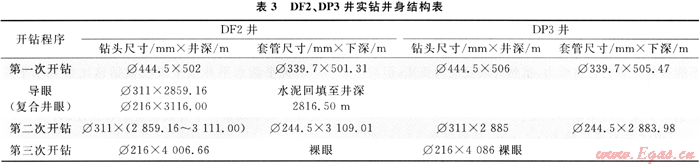

DF2、DP3井采用第三次開鉆井身結構,Φ339.7mm表套進入中下侏羅統直羅組,封住上部膠結強度低、疏松、易垮塌地層,第二次開鉆采用Φ311mm鉆頭,下入Φ244.5mm技術套管封住造斜段。第三次開鉆采用Φ215.6mm鉆頭,為下步完井方式的選擇留有余地,如果獲得理想的自然產能則裸眼完井,若自然產能低先進行氣舉、解堵,解堵后仍不能達到配產要求,可以下5½″尾管射孔完井,對儲層實施壓裂改造[5]。這樣既降低了施工風險,又避免了小井眼中實施壓裂改造在工具上的局限性。鉆井實踐結果表明,這種井身結構是合理的,其結構簡單、施工方便,具有可操作性和經濟性。DF2、DP3井實鉆井身結構如表3所示。

在實際施工中DF2井為了解煤層深度、準確預測測氣層實施了復合導眼,DP3井未實施導眼,實際A點垂深比設計下調2.25m。

試驗利用空心玻璃微珠(3M公司)降低鉆井液密度,DF2井實現近平衡鉆進、配套生物酶完井液有效解除水鎖傷害[6],DP3井部分井段實現了欠平衡鉆進,有效保護儲層。

DF2井實際施工中水平段鉆井液密度控制在0.97~1.05g/cm3,山1段氣層壓力系為0.96,基本實現了近平衡壓力鉆井。

DP3井實際施工中水平段鉆井液密度控制在0.94~1.05g/cm3,下二疊統下石盒子組3段(以下簡稱盒3段)氣層壓力系為0.95,實現了平衡壓力鉆井。大部分井段實現了微欠平衡鉆井。DP3井完鉆進行了酸洗解堵,替酸液43m3,酸液密度1.02g/cm3。

2口水平井的實施取得了較好的成果,在山1段、盒3段氣層獲得了自然產能:DF2井山1段氣層按4×104m3/d配產,DP3井盒3段氣層按3×104m3/d配產。

4 初步形成了水平井近平衡鉆完井技術

DF2、DP3井雖然取得了初步成效,但成本較高,要實現水平井的規模開發,還需進一步優化水平井方案,降本增效。DP3井無黏土相鉆井完井液體系所用空心玻璃微珠承壓能力有限,易碎,造成鉆井液密度上升,至使DP3井未能全面達到欠平衡鉆井,水平井鉆井完井液體系有待進一步篩選和優化。

大牛地氣田石炭二疊系泥頁巖地層易水化膨脹、剝落,造成阻卡。這個問題在DP3比較突出,在造斜段鉆遇上石盒子組泥巖2670~2774.37m井段多次遇阻遇卡(井斜62°左右),當時鉆井液失水過大,加劇了泥頁巖的水化膨脹、剝落,將鉆井液密度1.10g/cm3提高到1.19g/cm3,不能有效緩解阻卡,被迫填井側鉆,報廢進尺140.88m。(水泥塞面2608.80m,從2633.49m開始控時側鉆)側鉆時在該井段時依然遇阻、遇卡比較嚴重,井內有掉塊,側鉆井段鉆井液密度由1.20g/cm3提高到1.23g/cm3,下套管前調整到1.24g/cm3。在今后水平井的施工中可適當提高造斜段曲率,減少造斜段長度,提高鉆井液的抑制性,控制失水。

為此在DF2井的基礎上對鉆井完井液體系進行了優化,形成了無土相鉆井完井液體系及配套生物酶完井液[7],并針對造斜段泥巖、煤層提出了鉆井液維護處理措施,優化后方案在山1-2段氣層進行了水平井開發,取得了較好的開發效果,部分井實現了自然建產。其中DP6、DP9、DP11、DP15等井自然建產。

5 欠平衡水平井鉆井工藝初見成效

為了有效保護氣層,在二、三類氣層(盒1段、山2段氣層)進行了欠平衡鉆完井工藝技術試驗,其中DP4井、DP5井采用充氣欠平衡、DP14井采用氮氣泡沫欠平衡。

充氣欠平衡、氮氣泡沫鉆井在盒1段儲層中成功實施,DP4井采用充氣無土相鉆井完井液體系,充氣量為50m3/min,計算循環當量密度0.82~0.86,計算欠壓值1.24~2.74MPa,鉆井過程中多次測地質后效可燃,其中一次持續140min,火焰高度為3~9m。該井在后期完井過程中,因鉆桿傳輸測井需要,轉為近平衡。該井未自然建產,但欠平衡在二、三類儲層取得的效果為下部水平井欠平衡試驗提供了較好的啟示,在隨后的DP14盒1段氣層中,優選欠平衡循環介質,進一步進行了欠平衡水平井試驗。

相關試驗表明大牛地氣田儲層毛細管自吸力為3.5MPa,而DP4井充氣欠平衡欠壓值為1.24~2.74MPa,充氣欠平衡雖然達到了欠平衡的目的,但欠壓值不能有效克服毛管自吸力,雖然井底反應為負壓,但對于儲層而言,未實現真正意義的欠平衡。為此DP14井選用了氮氣泡沫循環介質。

DP14井充氮氣量80m3/min,基液排量5L/s,實鉆的井底循環當量密度最低達0.2g/cm3,遠低于該區預告壓力系數值0.93,欠壓值達7.63~17MPa,有效克服了毛細管自吸力,實現了真正意義的欠平衡,鉆進過程中排砂口處長明火持續燃燒,火焰高度為2~8m。實鉆井深為4147.03m,該井實鉆水平段長度為1290.83m,在完鉆前鉆遇泥巖卡鉆處理事故32d,處理事故時轉換成無土相鉆井完井液,處理事故完畢下篩管完井,該井最終試氣無阻流量達6×104m3/d,以1.5×104m3/d投產。欠平衡水平井在大牛地氣田盒1段氣層取得初步成效,有望成為有效動用盒1段探明儲量的有效技術手段之一。

6 結論與認識

1) 水基微欠平衡、近平衡在大牛地氣田一類儲層(山1-2段、盒3段氣層)率先獲得突破,實現了自然建產,結束了大牛地氣田靠后期改造才能建產的歷史。基本形成了適合大牛地氣田致密砂巖氣藏一類儲層的水平井近平衡鉆完井技術。

2) 充氣欠平衡、氮氣泡沫欠平衡水平井鉆井工藝在難動用儲量——三類儲層(盒1段)試驗初見成效,為有效動用盒1段氣層探明未動用儲量提供了技術儲備:①盒1段氣層砂體展布穩定,不含煤,泥巖夾層少,砂巖鉆遇率高;②欠平衡鉆井有利于機械鉆速的提高;③DF1井水平井段平均機械鉆速達5.81m/h;④DP4井采用充氣無土相欠平衡鉆井創造了國內陸地滑動定向工藝最長裸眼水平段記錄(1625.06m),水平段平均機械鉆速達5.2m/h;⑤DP14井采用氮氣泡沫,裸眼水平段長1281.83m,水平段機械鉆速達5.74m/h。

3) 欠平衡水平井水平段機械鉆速比常規水平井(平均2.71m/h)提高105%。配套井眼軌跡控制技術實現了欠平衡條件下井眼軌跡的有效控制。

參考文獻

[1] 常興浩,王延賓,韓德馨.大牛地氣田下石盒子組儲層特征[J].天然氣工業,2004,24(11):19-21.

[2] 廖銳全,徐永高,胡雪濱.水鎖效應對低滲透儲層的損害及抑制和解除方法[J].天然氣工業,2002,22(6):87-91.

[3] 狄勤豐,趙業榮,雷桐,等.長慶蘇里格氣田欠平衡鉆井井壁穩定性預測研究[J].天然氣工業,2004,22(2):70-72.

[4] 蘇義腦.水平井井眼軌道控制[M].北京:石油工業出版社,2000:46-50.

[5] 鄧紅琳.大牛地氣田特殊結構井鉆完井工藝技術研究[R].鄭州:出版者不詳,2010.

[6] 鄒清騰,王希友.生物酶解堵技術的研究與應用[J].吐哈油氣,2007,12(4):370-371.

[7] 李云波,烏效嗚,黃志文,等.生物酶在水平井鉆井液中的應用[J].新疆石油學院學報,2003,15(4):45-47.

(本文作者:鄧紅琳 中國石化華北分公司工程技術研究院鉆井完井所)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!