摘要:油田伴生氣含有大量油、水及細小粉塵雜質,對于氣負荷較大、壓力較低、雜質顆粒小的油田伴生氣加工,常規及單一的分離技術難以達到工藝生產要求。為此,上海化工研究院研發出一種針對油田伴生氣雜質脫除的組合高效氣體凈化技術,集重力沉降分離、旋風分離、深層過濾多級分離技術于一體,各級分離技術間相互配合,不僅利用了重力沉降、旋風分離的油水強排污能力,更利用了中空纖維濾料的深層過濾強“吸附”能力,滿足了生產裝置對壓力損失的高敏感度。試驗裝置運行考核結果表明:①該裝置雜質脫除效果明顯,液體脫除量比原分離裝置高出720g/104m3,固體雜質捕集量比原分離裝置高出237g/104m3,其中重力沉降分離和旋風分離段脫出的黏稠膠狀物質比原分離裝置高出780g/104m3,過濾單元脫出的固體雜質為3.54g/104m3,僅為原分離裝置固體雜質重的1.5%,排放量減少98.5%;②該裝置有很強的操作彈性和適應性;③該裝置維護操作簡單,檢修維護費用低。

關鍵詞:油田伴生氣;氣體凈化裝置;重力沉降分離;旋風分離;過濾器;深層過濾;中空纖維濾料;大慶油田

中國石油天然氣集團公司大慶油田伴生氣初加工工藝的分離單元采用了錐形濾筒式過濾器,過濾效果較差,大量雜質進入壓縮機,導致壓縮機等重要設備堵塞,致使系統故障頻發甚至停機。僅2007年一年,雜質堵塞問題就造成天然氣加工裝置停機170多次,為此研發了一種組合分離裝置。

1 大慶油田伴生氣加工生產特點

1.1 主要工藝特點

1) 天然氣生產單元規模(喇壓淺冷設計流量):80×104m3/d。

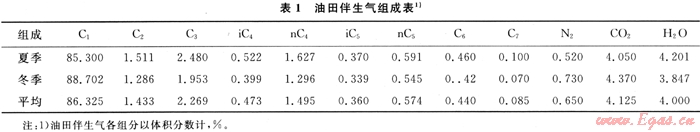

2) 油田伴生氣組成:油田伴生氣組成見表1。

3) H2S含量:冬季為158.69mg/m3、夏季為169.16mg/m3。

4) 天然氣溫度:-5℃~25℃。

5) 天然氣壓力:0.12~0.16MPa(正常值0.13~0.14MPa)。

6) 雜質含量:壓縮機入口錐形過濾器每周清除雜質(油泥)約0.5kg,壓縮機每年檢修清除雜質(干燥的固體雜質)10kg。

1.2 加工的技術指標

1) 油田伴生氣液體雜質脫除量:1kg/104m3(氣)以上。

2) 油田伴生氣固體雜質脫除量:5g/104m3(氣)以上。

3) 在滿足油田伴生氣加工裝置正常運行前提下,油田伴生氣雜質脫除系統的壓降不大于0.01MPa。

2 油田伴生氣雜質特性分析

油田伴生氣的雜質主要是來自原油脫氣分離過程中攜帶的固體顆粒(泥沙)、管輸過程中由于金屬表面的化學或電化學反應生成的腐蝕產物、長輸管道事故處理時進入管道的泥沙和鐵屑等雜質。

分析表明,分離器內的固體沉積物主要是無機硫化合物、鐵氧化物、來氣攜帶的礦物質(K、Na、Mg、Ca、Fe等)的硅鋁酸鹽(黏土)及少量硫酸鹽等的混合物。黏土礦物中既含有以上元素的氧化物,又含有Fe的各級氧化物單元,其中鐵氧化物含量較多。

3 油田伴生氣雜質分離技術

國內氣體凈化工藝普遍采用重力沉降分離、離心分離和過濾分離技術。應用較多的主要是重力沉降分離技術,這種技術利用了雜質與氣體的密度差進行沉降分離,雖分離效率相對較低,但因其結構簡單、設備造價低廉而得以廣泛應用;其次是離心分離技術,流體中相對較重的液體和固體在離心力作用下從氣相中被分離出來。旋風分離器是離心分離的一種典型設備,要求所處理的含雜質氣體具有一定的初速度,并且在某一速度段能獲得較好的分離效果,但要獲得更好的分離效果必須對旋風分離器進行最優化設計,合理的結構可以引導多相三維氣流的徑向和切向運動,最大限度地消除或減少短路渦流、外渦流等各種渦流影響,提高分離效率[1~2]。通常情況下,旋風分離器對粒徑大于20μm的粉塵或液滴具有很好的脫除效果;過濾分離技術主要用于過濾粒徑很小的粉塵,過濾分離器的種類很多,過濾精度較高,但壓力損失相對較大,對過濾介質的運行工況要求比較高。

近年來國內在高效纖維過濾技術上的研發取得了較好的成果,上海化工研究院已經研制出了一系列特殊中空纖維濾料,并成功應用于煤氣、天然氣及煤層氣的凈化工藝中。這種特殊中空纖維制成的濾料具有很大的空隙率,吸附能力強,彈性好。使實際使用過程中,該濾料啟用時初始阻力小,由于粉塵及油漿在濾料中呈現立體的彌散式分布,生產過程中過濾器納污量大,系統阻力上升緩慢,操控性能好,且濾料的耐受性能好,操作彈性大,不受氣量的大幅波動及總阻力的增大而損壞。因此這種特種纖維過濾技術比較適合操作壓力低、氣量多波動、雜質成分復雜且總量多的油田伴生氣加工工藝。

從油田伴生氣加工裝置實際運行狀況和設備內沉積污垢(油泥)的情況分析來看,油田伴生氣中的液體(油、水)含量較高,而天然氣加工工藝條件要求系統阻力小,對于氣負荷較大、壓力較低、雜質顆粒小的油田伴生氣加工,普通及單一的分離技術難以達到工藝生產要求,需要研制出一種結合了重力沉降、離心分離及過濾多級分離技術的組合凈化裝置。

4 油田伴生氣雜質脫除裝置研究及應用

4.1 雜質脫除裝置試驗方案優選

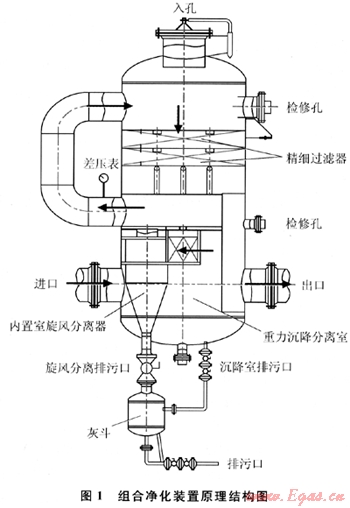

自壓集氣的油田伴生氣壓力一般都在30~70kPa,生產壓力比較低,因此選擇的氣體凈化技術首先要保證壓力損失在保證加工裝置正常運行的工況范圍內,只有壓降保持在10~15kPa以內,才能保證天然氣初加工裝置正常運行。因此確定采用集重力沉降的預處理(分離出氣體中污油、游離水和粒徑較大的砂等)+旋風分離較細分離(分離出氣體中大于20μm的粉塵和液滴)+中空纖維的精密過濾(過濾氣體中1μm以上的雜質)3種氣體凈化技術組合的方案,研制出一套凈化裝置,其原理結構如圖1所示。初始壓降(△p)為1~3 kPa,系統總阻力隨運行時間的延長逐漸增加,設計生產檢修周期為1a,控制△pmax不大于15kPa,1μm以上固體雜質去除率超過90%。

4.2 組合凈化裝置的工作原理及其特點

油田伴生氣組合凈化裝置是由重力沉降分離(初步分離)+高效旋風分離(細分離)[3]+深層過濾分離(精細分離)[4]為核心技術組合而成的3級凈化分離裝置。

當含油、水和雜質的氣體由進氣口進入組合凈化裝置時,首先進入重力沉降室,此時氣體流速較低(0.9~1.2m/s)。因此粒徑超過200μm大顆粒(如石塊、泥水、油等雜質)由于重力沉降效應被分離出來,落入大簡體的下部;氣體經重力沉降室預處理后,進入內置式旋風分離器進行第2級分離,對20μm以上的粉塵顆粒及油(水)滴進行有效分離,分離出的雜質可通過旋風分離器下面的中間灰斗及時排放;高效氣體(深層)過濾器作為第3級凈化分離設備,采用多層結構形式,即設置成若干個過濾箱體,箱體內填裝具有強吸附能力的特制中空纖維作為濾料,由上至下按密度(或空隙率)從疏松到致密分層,這種濾料具有高精度、高納污量、高效率、壓損小、運行阻力低和生產穩定可靠等優點。經過3級處理后的氣體,其液體和同體雜質去除量可超過1000g/104m3(氣)[5~7]。

4.3 組合凈化裝置精密過濾單元濾料的選擇

上海化工研究院研制的SRI系列特制中空纖維濾料是一種具有一定過濾層數且選擇不同纖維直徑、不同空隙率及不同厚度的多種纖維組成的過濾濾料[8],濾料使用的特制纖維為中空多孔結構,纖維直徑的范圍為1~40μm,因此纖維還特別具備“吸附”作用(毛細管效應),非常適合于過濾含有一定水分、油分及細微雜質的氣體。目前上海化工研究院已經研究開發出40余種不同空隙率、不同過濾精度及不同材質的SRI系列纖維濾料,可以根據工藝要求相應調整過濾精度。

特制SRI系列中空纖維濾料屬柔性濾料,本身具有很大的壓縮性(彈性),它利用了多孔纖維的直接截留、慣性碰撞、篩分、布朗擴散、靜電及吸附等多重效應,具有結構簡單、耐壓力、耐腐蝕、空白阻力小、納污量大的優點,同時還具備過濾精度高、凈化效率好和生產檢修周期長的特點,特別適用于對生產壓損要求高、雜質復雜、含量多的氣體進行高效、深度過濾。

油田伴生氣凈化除塵技術及裝置的試驗成功與否,關鍵在于試驗裝置中作為凈化裝置過濾單元的SRI系列中空纖維濾料能否適應于油田伴生氣加工工藝特點及滿足壓降要求。如果氣體通過濾料層的壓差太大,組合凈化裝置的總壓差也會很大,就會影響到天然氣加工裝置壓縮機的正常運行。因此,根據SRI系列中空纖維過濾濾料的過濾精度、容塵情況和吸附能力等性能對油田伴生氣特點及加工裝置的生產運行工況要求的滿足情況,對十幾種濾料從以下4個方面進行了篩選:①運行穩定可靠,濾料的纖維不會因起刺、掉毛而被吸入到壓縮機內;②要有很強的吸附能力,適應含有一定油、水的油田伴生氣雜質過濾;③有很高的空隙率和納污量,在滿足氣量負荷和運行時間的條件下,其壓力損失應在規定的范圍內;④濾料不會因氣量負荷、系統壓力的波動以及壓縮機的抽吸而損壞。

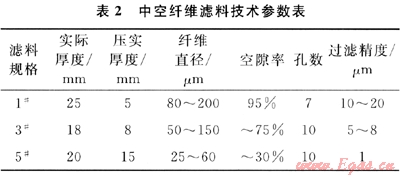

通過對比分析,選定了1#、3#和5#濾料作為組合凈化裝置內過濾單元的濾料,技術參數如表2所示。

4.4 雜質脫除技術試驗

1) 試驗地點選擇:經過分析及對比選擇,試驗地點選定在大慶油田喇壓淺冷生產基地。

2) 主要試驗設備及工流程:試驗裝置選用的主要設備為4套(Φ1600mm×6650mm)由重力沉降室、內置式高效旋風分離器、內置式高效氣體(深層)過濾器以及排灰緩沖罐(中間灰斗)組成的3級氣體凈化裝置。

4.5 組合凈化裝置的實際應用情況及效果考核

根據確定的試驗方案,結合中空纖維濾料現場可行性應用試驗結果,完成了大慶油田喇壓濕氣組合凈化試驗裝置的設備、平臺的設計制造和基礎沒施的設計施工,同時也做好了試驗凈化裝置配合原生產裝置聯網的工藝管網(包括凈化裝置的排污工藝)以及儀表配電等系統配套設計和準備工作,油田伴生氣組合凈化試驗裝置于2009年1月18日正式投產運行。

4.5.1組合凈化試驗裝置的試驗運行情況

在試驗過程中,通過試驗裝置進、出匯管的現場高精度壓力顯示儀表來觀察試驗運行期間的差壓變化情況,每2h錄取1次數據。

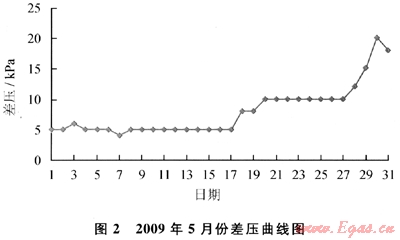

試驗裝置連續平穩運行前4個月,進出口差壓變化很小,一直在5kPa以內,每天平均排放液體約80kg。2009年5月19日起試驗裝置進出口差壓開始增高,5月30日達到20kPa,差壓曲線圖如圖2所示,已超出15kPa的設計監控值,但還沒影響到壓縮機的正常運行。2009年6月5日更換了試驗裝置中的4#凈化器的濾料,經分析,試驗裝置進出口壓差突然增高的原因是高效氣體(深層)過濾器內的中空纖維濾料吸收液態雜質達到飽和所致。

4.5.2液體分離及排放情況

污水延期以12d為排放周期,通過幾次對試驗裝置集中排放后稱重,4個試驗裝置共排出液體約1.3t,平均每天分離出的液體量約100kg,平均脫除液體1.2kg/104m3。

4.5.3固體雜質脫除情況

氣量負荷大的油田伴生氣的雜質含量分析只能采取在線檢測方法,但目前國內沒有此類檢測手段。因此我們通過中空纖維過濾試驗和取樣分析檢測裝置的固體脫除效果。

1) 重力沉降和旋風分離固體雜質脫除情況:通過對組合凈化裝置重力沉降和旋風分離排出的雜質多次取樣進行蒸餾法化驗分析,得到大慶油田喇壓濕氣組合凈化試驗裝置排出液體中的不揮發物平均為1086g/104m3(氣),其中旋風分離器排出液體中的不揮發物為72.1g/104m3(氣),說明大部分黏稠膠狀不揮發物還是在重力沉降中得到分離。

2) 高效氣體(深層)過濾器內中空纖維吸附的雜質分析:對高效氣體(深層)過濾器中空纖維所含雜質進行分析可知,18090g雜質中有水6.4g(0.04%)、油7734g(42.75%)、固體雜質10350g(57.21%)。

4.5.4試驗結果分析

1) 雜質脫除效果明顯:通過以上試驗和考核分析,喇壓油田伴生氣組合凈化裝置的液體和固體脫除量均超過了設計指標。液體脫除量比原分離裝置高出720g/104m3(氣)。固體雜質捕集量比原分離裝置高出237g/104m3(氣)。其中重力沉降和旋風分離段(第1、2級分離)脫出的黏稠膠狀物質比原分離裝置高出780g/104m3(氣);組合凈化裝置過濾單元脫出的固體雜質為3.54g/104m3 (氣),僅為原分離裝置固體雜質重的1.5%,排放量減少98.5%。

2) 有很強的操作彈性和適應性:油田伴生氣雜質脫除組合凈化裝置在大慶油田喇壓淺冷生產裝置試驗期間,大慶油田喇壓淺冷生產裝置每天的來濕氣量負荷波動較大,一般在(79~92)×104m3范圍內波動,來氣壓力一般在0.3~0.68MPa范圍內波動。目前該試驗裝置已連續運行18個多月,在大慶油田喇壓淺冷生產裝置來氣工況頻繁變化條件下,試驗裝置運行平穩,適應性強。大慶油田喇壓雜質脫除試驗裝置投運前由于壓縮機入口過濾器堵塞,經常發生壓縮機軸振動超高報警現象。試驗裝置投運后,大慶油田喇壓淺冷生產裝置運行平穩,壓縮機從未出現過軸振動超高報警或停機現象。

3) 試驗裝置維護操作簡單,檢修維護費用低:試驗裝置過濾單元的濾料按每年更換1次考慮,該濾料更換操作簡單、快捷,貨源充足,費用低廉,大慶油田喇壓淺冷生產裝置的單個高效氣體(深層)過濾器更換1次濾料的費用約2萬元,相比每年壓縮機停產損失及維修費用,試驗裝置所需費用降低很多。

參考文獻

[1] 勞家仁.一種特殊進口導流管的新型高效旋風分離器[J].化學工程師,1988,1(1):20-22.

[2] 夏興祥,勞家仁.高效低阻旋風分離器:中國,ZL96229673.2[P].1997-09-06.

[3] 勞家仁,夏興祥,金偉.高效氣體過濾器:中國,ZL01211110.4[P].2002-01-09.

[4] 勞家仁,夏興祥,金偉.組合式高效氣體過濾器在天然氣及煤氣高壓輸送配系統中的應用[J].天然氣工業,2001,21(2):97-99.

[5] 金偉,黃曉衛,李小剛.高壓天然氣/煤氣超凈化裝置的實際應用[J].石油與天然氣化工,2004,33(5):382-385.

[6] 楊開武,黃曉衛,金偉.HGSD組合式氣-固分離裝置的應用[J].天然氣工業,2006,26(11):153-155.

[7] 范慶虎,李紅艷,王潔,等.海上天然氣液化裝置中酸性氣體的脫除技術[J].天然氣工業,2010,30(7):93-97.

[8] 金偉,勞家仁,黃曉衛.高壓輸配送燃氣的超凈除塵除油[J].煤氣與熱力,2003,23(4):214-216.

(本文作者:金偉1 田英男2 張志軍3 1.上海化工研究院;2.大慶油田天然氣規劃設計院3.大慶澳龍石油化工有限公司)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!