摘要:蘇里格氣田普遍采用井下節流的生產工藝,雖達到了簡化氣井地面流程、節約開采成本的目的,但同時也給氣井動態監測和壓力測試帶來了困難。多年來,蘇里格氣田不斷探索適合實際情況的氣井壓力監測分析方法,從不關井測壓技術、井筒液面監測技術、井口壓力折算技術入手,形成了一整套具有蘇里格氣田特色的壓力動態監測方法,并試驗成功了基于井口數據采集、集氣站進行處理分析的遠程試井技術和不穩定試井分析技術,實現了壓力計不下入井下開展氣井測試工作的目標?,F場應用表明,該套技術基本滿足了蘇里格氣田氣井動態分析和生產管理的需求。

關鍵詞:蘇里格氣田;氣井;壓力;動態監測;試井解釋;遠程傳送;管理

蘇里格氣田于20世紀90年代勘探發現,是典型的“低滲、低壓、低豐度”超大型致密氣田,具有面積大、儲量大、井數多、儲層非均質性極強的特點,地質開發特征比較復雜,開展氣田動態分析研究、深化氣田認識十分必要。另一方面,蘇里格氣田堅持采用“降低成本、簡化開采”模式,采用的中低壓集氣工藝使得氣田、氣井動態監測工作難以開展。最為突出的是氣井采用井下節流工藝技術,限制了常規的動態監測方法和測試工具的應用,一些重要的監測項目(如地層壓力測試和不穩定試井等)無法實施。

為了應對這種復雜情況,蘇里格氣田結合實際情況開展了大量研究和現場試驗,針對氣田氣井開發動態監測技術和分析方法積極探索和創新,初步形成r一套具有蘇里格氣田特色的動態跟蹤監測、動態分析及試井方法技術系列,解決了氣田、氣井壓力監測項PI無法實施的難題,基本滿足了氣田開發動態跟蹤分析和生產管理的需求。

1 簡化開采方式下的氣井壓力動態監測和評價方法

蘇里格氣田氣井井深介于3200~3500m,而井下節流器一般安裝在井深1600~1800m處,壓力計無法下至井底實測,但可監測井口壓力(井口流動壓力、井口靜止壓力等)。已經提出了不關井測壓技術、井筒液面監測技術和井口壓力折算技術等,經過大量應用實踐,證實這些方法評價地層壓力是實用可行的。

1.1 不關井測壓技術

不關井測壓技術是不必對氣井進行關井復壓測試、僅利用生產動態資料求取地層壓力的一種地層壓力評價技術。目前應用比較成熟的主要有流壓-累計產氣量法和現代產量不穩定分析法兩類。

流壓-累計產氣量法的思路是:對于外邊界封閉的均質氣藏,當地層中的流體滲流進入擬穩定狀態后,地層中各點壓降速度相等并等于一常數,即認為氣井井底流壓與地層壓力在下降動態趨勢上是一致的,氣井地層壓力與累計產氣量關系也服從二項式關系[1]:

pR=aGp2+bGp+p′ (1)

式中pR為地層壓力;Gp為氣井累計產氣量;p′為氣井Gp=0時流動壓力與地層壓力之差。

這種方法的適用條件是氣井生產時間較長、配產較為穩定,并獲得了井口壓力和累計產氣量測試數據等。對蘇里格氣田實際氣井的應用結果,發現計算值和實測值之間的絕對誤差僅為0.46MPa。

現代產量不穩定分析法[2]依靠單井模擬器或單井模擬軟件,通過模擬氣井生產歷史、建立氣井地質模型來計算氣井地層壓力,適用于地質情況比較清楚、生產歷史較長、產量保持相對穩定的氣井,當具備氣井關井復壓測試數據時,模擬計算效果很好。蘇里格氣田采用的單井模擬軟件以RTA軟件為主,對幾十口氣井進行模擬計算,計算壓力與實測壓力間的絕對誤差為0.55MPa,說明該方法用于評價地層壓力基本可靠。

1.2 井筒液面監測技術

蘇里格氣田范圍內局部存在地層水分布,部分氣井產少量地層水,由于氣井普遍低產,帶水生產能力弱,氣井容易形成積液,此時氣井井筒不再為純氣柱狀態,常規的井底壓力計算方法不再適用。對氣井井筒液面實施動態監測的目的就是掌握氣井井筒的積液程度,不僅可用于氣井產水動態分析,還可用于計算氣井井底壓力。

目前針對氣井井筒液面的監測方法是采用超聲波油套環空液面測試,這種測試方法源于油井井筒內油面深度監測,后被成功移植到了氣井,其原理是利用聲波反射原理探測井筒內的液面深度位置。利用回聲儀在氣井井口進行環空液面探測,具有成本低、速度快、操作方便、精度可靠的特點,一般同時采用音速法和接箍法兩種測試方法互相驗證,確保結果準確可靠。

1.3 井口壓力折算技術

利用井口壓力折算井底壓力是一種成熟方法。按照井筒內的能量守恒定律,純氣井靜氣柱條件下靜止氣體壓力隨井深變化關系符合如下方程[3~6]:

式中g為天然氣相對密度;L為氣層中部井深或測壓點井深,m;pws為井底流壓,MPa;pwh為井口靜壓力,MPa;T為溫度,K;Z為偏差系數。

式(2)中溫度、偏差系數都是井深的函數,即為變量。傳統的處理方式是假設T、Z都為井筒內的平均值(即Tavg、Zavg)并保持為常數,那么對式(2)積分可得到氣井靜止井底壓力的計算公式:

上述氣井靜止井底壓力的計算方法一直得到廣泛應用,但在蘇里格氣田具有特殊性。仔細分析發現,引入“平均溫度”、“平均偏差系數”這種簡化處理方法雖大多數情況下誤差很小可以忽略,但蘇里格氣田區內地表的晝夜溫差大(8~18℃),氣體偏差系數隨深度而變化更加顯著,必然引起較大誤差。經過多年研究和實踐,找到了適合蘇里格氣田具體情況的井口壓力折算方法。

為了更加準確地考慮氣體偏差系數隨井深不斷變化的情況,提出了分段積分法計算井底壓力。方法的實質是考慮井筒溫度的分段校正,即從井底往上分成若干段作分段計算,在井口段溫度根據實測確定。

對式(2)的右邊進行數值積分,把(pws,pwh)段平均分作n個壓力段(pi-1,pi){i=1,2,3,…,n;p0=pwh,pn=pws),并使每個壓力段的步長足夠小,則有:

式中Ii=(TZ/p)i,i=1,2,3,…,n。

另外,對氣體偏差系數確定方法開展研究發現,在提出并投入使用的十多種偏差因子計算公式中,Hall Yarborough方法、LXF方法、Gopal方法、DPR方法、DAK方法等5種方法的結果誤差相對最小,其中Hall-Yarborough方法在常壓和超高壓情形下均有較高的精度,計算結果相對誤差只有1.071%。

為了驗證分段積分法計算井底壓力的可靠性,針對12口井的計算地層壓力與實測地層壓力進行對比分析,結果發現進行井口溫度分段校正后計算地層壓力的折算精度平均提高了2%,誤差儀為0.3MPa,效果十分理想。

2 氣井遠程試井技術

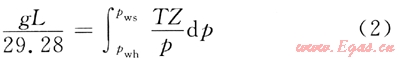

所謂遠程試井技術,即在井口安裝壓力變送器對壓力數據進行采集與傳輸,通過集氣站設置或控制,井口自動記錄井口壓力、溫度、流量變化數據,然后將測試數據直接通過無線傳輸技術,實時傳輸到集氣站站控系統或氣田生產數字化管理平臺后進行資料處理、解釋和分析。不僅解決了蘇里格氣田開發面臨的地層壓力測試難問題,而且為蘇里格氣田井下節流器的正常使用和動態監測提供了技術保證。壓力遠程傳輸步驟模塊見圖1。

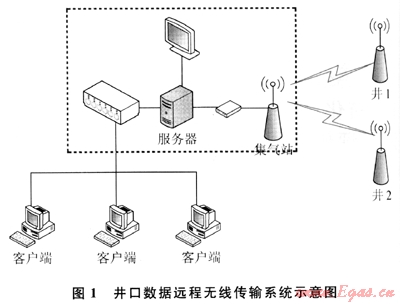

遠程測試技術的核心主要在于兩個方面:①依靠井口數據遠傳技術,在井口安裝壓力變送器對套壓進行數據采集與傳輸;②建立適合蘇里格氣田實際的壓力折算模型和計算系統,進行試井解釋和分析。圖2是已經投入使用的井口數據傳輸系統。

采用數據篩選方法、壓力導數確定方法、數據磨光處理方法和溫度校正方法,成功地解決了實時連續的井口壓力遠程傳輸數據量大,波動變化范圍也大,數據點多且零亂的問題。已經建立了完善的遠程試井流程,優化了遠程試井數據錄取間隔設計,編制完成了井口試井解釋軟件并在數字化平臺上全面實現。

3 遠程試井技術的試驗和推廣應用

通過井口壓力測試資料分析,可以與井底壓力測試一樣獲得地層和井筒等氣藏工程分析所需的參數,這樣可以大大簡化氣田的測試工藝過程,從而節約氣田的開發成本。在2009年完成了15口井的井口壓力恢復試井試驗,之后得到了進一步的推廣應用,至今已完成了26口井的遠程試井測試分析,皆取得了預期效果。

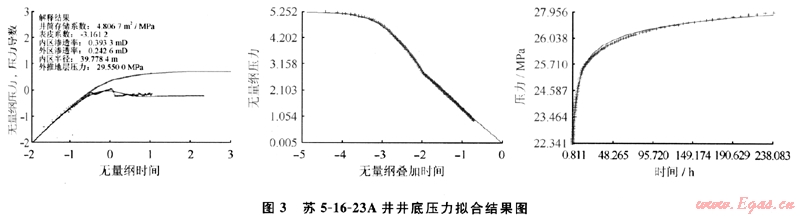

蘇5-16-23A關井前生產時間為1020h,關井前流量為2.46×104m3/d。應用前面介紹的方法,對某井井口測試的壓力計算到井底,經過數據篩選、經過磨光處理后,根據壓力及其導數雙對數曲線形態特征,選擇復合試井模型進行解釋分析,其擬合結果曲線如圖3所示。

最終得到了該井表皮系數為-3.16,說明是壓裂后受效井,表皮系數較??;分析該井地層模型為復合地層,內區滲透率為0.39mD,內區半徑為39.7m,說明近井地帶40m左右是壓裂后滲透性改善區;而外區滲透率0.2426mD,說明壓裂縫外圍地層的滲透情況。

試驗和推廣應用效果證實,遠程測試技術達到了常規測試技術的要求和效果,并有針對性地解決了蘇里格氣田簡化生產流程開采條件下壓力測試的特殊困難,運用前景良好。

參考文獻

[1] 童憲章.氣井試井理論與實踐[M].北京:石油工業出版社,1983.

[2] 廖新維,沈平平.現代試井分析[M].北京:石油工業出版社,2002.

[3] 李士倫.氣井井底壓力計算的新方法[J].石油勘探與開發,1983,10(3):71-77.

[4] 李成勇,蔣裕強,伍勇,等.多層合采氣藏井底壓力響應模型通解[J].天然氣工業,2010,30(9):39-41.

[5] 李穎川.計算氣井井底壓力的數值方法[J].西南石油學院學報,1989,11(4):63-69.

[6] 李治平,趙必榮.平均溫度平均壓縮系數法計算氣井井底壓力的改進[J].天然氣工業,1990,10(4):57-60.

(本文作者:何麗萍1,2 毛美麗3 廖紅梅3 范繼武3 1.西安石油大學;2.中國石油長慶油田公司勘探開發研究院;3.中國石油長慶油田公司蘇里格研究中心)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!