摘要:為滿足廣東珠三角地區日益增加的天然氣需求、提高LNG接收站設備的備用能力,2009年廣東大鵬LNG接收站在原來6套氣化生產線的基礎上,擴建了3套氣化生產線。為了減少擴建設備調試活動對正常生產運行系統的影響,進行了一系列試驗研究。結果指出:調試成功的關鍵是組建合理的組織機構、制訂詳盡的調試計劃和規范使用氣化生產線單體設備的調試開車技術,并在此基礎上提出了在運行LNG接收站擴建設備調試的9條安全技術保障措施。由此保證了原有生產裝置的正常運行和調試工作的零事故。

關鍵詞:LNG接收站;擴建設備調試;調試策略和方法;調試組織結構

液化天然氣(LNG)接收站主要用于LNG的卸載、儲存、再氣化和天然氣到用戶的輸送[1]。LNG再氣化設施包括LNG增壓泵、氣化器和海水泵。中海石油廣東大鵬LNG接收站一期再氣化生產線的單臺增壓泵、氣化器和海水泵的容量互相匹配,考慮槽車站的用量,低壓泵有2臺的冗余[2]。為了滿足廣東珠三角地區日益增加的天然氣需求,2009年廣東大鵬LNG接收站在原來6套氣化生產線的基礎上,擴建了3套氣化生產線。擴建設施包括2臺高壓泵、3臺氣化器(其中2臺開架式氣化器ORV和1臺浸沒燃燒式氣化器SCV)和2臺海水泵,擴建優化了氣化生產線的配置,提高了LNG接收站的氣化能力和設備的備用能力。擴建設備調試由廣東大鵬液化天然氣有限公司內部運行人員執行。設備的調試是保證成功開車關鍵的一環,由于LNG設備介質的特殊性,同時為了減少調試活動對正常生產運行系統的影響,在運LNG接收站擴建設施的調試與LNG接收站一期開車調試不同,采取了不同的調試策略,以保證正常生產和調試的零事故[3~8]。

1 調試的組織管理

1.1 調試組織結構

合理的設備調試人員組成和分工是成功調試的關鍵因數之一,調試組織人員包括工藝人員、電氣儀表控制人員、機械人員和安全人員,各專業工程師提供技術支持,調試負責人制訂調試計劃,協調和跟蹤各專業調試工作的進度。

1.2 調試策略和方法

氣化設施包含的高壓泵和氣化器是LNG接收站的核心設備,調試時,除了要考慮調試工作本身的安全之外,還要考慮調試工作對運行系統的影響以確保正常生產。

整個調試工作受控于同步調試運行計劃(SIM0PS),所有調試活動必須遵守LNG接收站運行工作票制度,各個預調試和調試階段必須嚴格執行操作規程。

調試工作分為設備預調試和設備調試兩個階段。設備預調試工作主要包括水壓試驗、吹掃、氣密試驗、惰化干燥,設備調試工作包括冷卻、試開車和設備性能測試。設備預調試T作同時包含了電氣一、二回路的連接和測試、電氣保護定值校定、儀表控制回路測試、控制模塊組態和功能測試等。調試的主要策略和方法如下:

1) 水壓試驗壓力為1.5倍設計壓力至少10min的強度試驗,至少30min的嚴密性試驗,在持續時間內無明顯壓降。

2) 低壓系統的氣密壓力為運行壓力,持續時間內無明顯壓降,用根據美國機械工程師協會標準(ASME)編制的氦泄漏檢驗標準進行高壓系統氣密試驗[9],壓力不超過設備管線設計壓力的25%,氦氣濃度(體積分數)為10%,壓力至少保持30min,合格標準為小于10-6Pa·m3/s。

3) LNG和NG管線、設備系統惰化干燥標準為含氧量(體積分數)不大于1%,露點不高于-40℃。

4) 安裝機械完工后,對碳氫工藝介質設備系統組織開車前安全檢查,系統引入碳氫介質前,安全檢查遺留A項必須全部關閉。

5) 冷卻介質源的選擇要充分考慮對運行系統的影響,液體冷卻速率控制在3℃/h以內,管線上下管壁溫差小于30℃,氣體冷卻速率不大于10℃/h,冷卻時密切觀察管線位移情況。冷卻階段要求對閥門進行微動試驗,防止因冷脹、收縮、變形等引起的卡澀。

6) 儀表控制回路測試、控制模塊功能測試應在控制工程師站完成,以屏蔽中控室的報警信號,減少對DCS操作員正常生產的干擾。

7) 對于雙母管的海水系統,海水泵的調試要求切換出單獨的母管配合調試,而對于單母管系統的高壓泵和氣化器等,啟動時保持氣化生產線上下游的流量平衡,并在低負荷運行2~4h以考核控制系統的可靠性和設備運行的穩定性,再高負荷并入運行系統運行。

8) 公用工程系統必須在設備調試前投入運行,消防設施通過消防部門驗收并取得合格證。

9) 單體設備調試進行二級風險分析,找出調試工作過程中的所有風險和相應風險控制措施,保證調試工作和正常生產的安全。

1.3 系統分解[10]

1) 公用工程系統,包括淡水、氮氣、儀表風、工廠風的公用工程站。

2) 消防系統,包括消防水栓炮、氣體探頭、火焰探頭、低溫探頭等。

3) 電氣開關一、二次系統。

4) 高壓泵和管線系統。

5) ORV和管線系統。

6) SCV和管線系統,反滲透水處理單元。

7) 海水泵系統。

2 再氣化單體設備的調試技術

2.1 0RV調試

ORV的調試包括海水分布調整、管線冷卻升壓、低負荷運行考核和性能測試。

1) 海水槽內海水的調整。先將海水流量調整到額定值,通過調整進口分配蝶閥調整各海水槽水深偏差為±10mm,海水槽水量調整后,通過如下方法觀察海水流量變化時海水在換熱翅片上水膜的變化情況(ORV在備用狀態時必須保證換熱翅片有水膜):①調整海水到低流量報警設定值觀察水膜;②調整海水到低流量跳車設定值觀察水膜;③以100~50t/h的速率繼續降低流量直到換熱翅片的水膜消失,記錄此流量值;④緩慢增加流量直到水膜在換熱翅片重新形成,記錄此流量值。

2) 海水建立后,才能開始管線和ORV的冷卻,第一次冷卻和升壓一般需要2h,操作中控制冷卻速率小于3℃/h,升壓速率小于4000Pa/h,注意管線位移振動情況。

3) 低負荷考核運行可靠性,即使設備跳車,但由于流量只有80t/h左右,也不會致使LNG接收站因物料平衡被打破而造成輸出中斷事故。

4) 性能測試包括額定流量的0、25%、50%、75%、100%、110%和125%各點時0RV的運行性能是否滿足接收要求并計算效率。ORV性能接收標準為:10℃時海水溫差小于5℃;LNG和NG壓差為0.196MPa;噪音為85dB;NG出口最低溫度大于2℃。

2.2 SCV調試

相對于ORV系統,SCV系統較為復雜,主要的輔助系統包括燃料供應系統、燃燒系統、反滲透水處理系統、冷卻水系統和加藥系統等。所有輔助系統必須調試開車成功,才能進行氣化系統的調試。SCV系統的調試順序如下:

1) 儀表回路和儀表校驗、閥門開關和行程試驗。

2) 反滲透水處理單元制水。

3) 水浴建立液位,靜態24h后要求氯含量在15.5mg/m3以下,pH值為6~8。

4) 冷卻水泵工作,燃燒筒水套出水正常。

5) 燃燒風機最大負荷4h試驗結束后,軸承和電機溫度正常,風機在燃燒器最低和最大風量區間運行時水浴渦流正常。

6) 燃料氣供應正常。

7) 一級點火調試完成,火焰顏色、長度正常,燃燒室內所有積水吹干,無阻塞燃燒空氣噴嘴現象。

8) 二級點火和燃燒風氣比調試。

9) 工藝管線冷卻和管線升壓。

10) SCV低負荷考核,SCV在60t負荷點運行2~4h,考核運行的穩定性。

11) 性能測試包括額定流量的0、25%、50%、75%、100%、110%和125%各點煙氣、水浴水溫、氣化效率、燃料氣消耗量等指標。煙氣各氣體含量標準為:氧含量大于3.6%(體積分數),一氧化碳含量小于50mg/m3,氮氧化物含量小于75mg/m3。

2.3 高壓泵調試

高壓泵調試分為冷卻、試啟動、低負荷運行考核及性能測試。

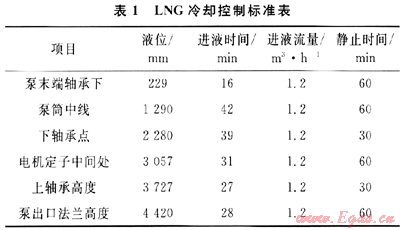

1) 高壓泵的冷卻可直接用LNG緩慢冷卻,由于出口管線的應力設計問題,首先用蒸發器BOG冷卻到-130℃(冷卻速率不大于10℃/h),再切換為LNG冷卻,第一次液體冷卻控制標準如表1所示,總耗時約8h,保證泵各部分完全冷卻。

2) 冷卻后試啟動高壓泵,可根據出口壓力判斷轉向的正確性,如果轉向,出口壓力通常只能達到額定壓力的50%左右。高壓泵1h內最多可啟動4次,并分別間隔5min、15min、30min。由于高壓泵輸出采用單一母管,LNG通過回流閥返回LNG儲罐,借此考核泵低負荷運行情況,減少對運行系統的干擾。

3) 高壓泵性能測試考核額定流量的43%(泵運行最小流量)、55%、70%、80%、100%、110%和125%各點的揚程、振動、電流功率和效率等指標是否滿足設計要求。

3 結論

1) 設備調試是各專業調試的組合,制訂詳盡的調試計劃、統一協調調試進度、廠家和工程師的專業支持是調試成功的保障。

2) 編寫正確的調試規程并嚴格執行,充分考慮整個調試過程的風險并采取相應的控制措施,是安全成功調試的決定因素。海水泵、ORV相繼在2009年8月完成調試,SCV在2009年12月投產,高壓泵在2010年2月開車成功,整個調試過程沒有發生事故。

3) 擴建的高壓泵選擇了不同廠家的設備,對比新老泵運行性能測試結果,在相同流量時泵的揚程存在差異,如在450m3/h左右流量時,老泵P1105B比新泵P1105H的揚程高出40m,換算成壓力超過300kPa,由于系統采用母管式工藝流程,并列運行時勢必存在流量的不均勻分布,新老泵并列運行的操作需要在實際工作中不斷總結經驗。

4) 開車前組織各專業安全檢查并對遺留項分類,確保所有A項不消除不對系統引入危險介質,對安全開車有非常重要的作用。

參考文獻

[1] 顧安忠.液化天然氣技術[M].北京:機械工業出版社,2003.

[2] 趙德廷.廣東大鵬LNG接收站終端總體設計及主要工藝優化[J].中國海上油氣,2007,19(3):208-213.

[3] 徐博.世界LNG發展現狀與趨勢[J].石油管理干部學院學報,2004,11(2):4-6.

[4] 王良軍,劉楊,羅仔源,等.大型LNG地上全容儲罐的冷卻技術研究[J].天然氣工業,2010,30(1):93-95.

[5] 陳永東,陳學東.LNG成套裝置換熱器關鍵技術分析[J]天然氣工業,2010,30(1):96-100.

[6] 戴成陽,黑劍平,馬路,等.新疆廣匯LNG裝置試車運行技術分析及改進[J].石油與天然氣化工,2009,38(3):191-195.

[7] 李明,王暉,溫冬云,等.部分液化型LNG生產裝置的設計[J].石油與天然氣化工,2008,37(4):312-316.

[8] 謝剛,王天明,邵擁軍,等.LNG管路保冷厚度的計算[J].石油與天然氣化工,2007,36(5):373-376.

[9] 中國國家技術監督局.GB/T15823-1995氦泄漏檢驗[S].北京:中國標準出版社.1996.

[10] 初燕群,陳文煜,牛軍鋒,等.液化天然氣接收站應用技術(Ⅰ)[J].天然氣工業,2007,27(1):120-123.

(本文作者:柳山 魏光華 王良軍 羅仔源 中海石油廣東大鵬液化天然氣有限公司)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!