摘要:為了避免天然氣在輸送過程中形成天然氣水合物而造成管線堵塞,在管輸前必須對天然氣進行油、氣、水的分離處理,使天然氣的水露點、烴露點能符合管輸要求。柴達木盆地南八仙油氣田中淺層天然氣處理采用了加拿大進口橇裝天然氣處理裝置,該裝置具有自動化程度高、易于操作、占地面積小的優點,能有效地對天然氣進行油、氣、水的分離。為此,詳細介紹了該天然氣處理技術,并根據實際情況對處理系統的參數進行了調整與優化,保證了處理系統的安全、高效、平穩運行。

關鍵詞:南八仙油氣田;中淺層天然氣;處理裝置;液態烴;溫度控制;參數優化

1 氣田概況

柴達木盆南八仙油氣田具有中、深層兩套氣藏,其中中層氣藏地質儲量為70.2×108m3,可采儲量39.3×108m3[1],有生產氣井15口,年生產天然氣能力1.2×108m3。地層壓力系數為1.04,天然氣中凝析油含量為9~20g/m3,不含H2S(天然氣組分見表1)。

表1 南八仙氣田天然氣組成表

|

組分

|

體積分數(%)

|

|

N2

|

2.21~5.02

|

|

C1

|

80.82~93.13

|

|

C2

|

3.23~10.28

|

|

C3

|

0.52~2.41

|

|

C4

|

0.14~1.58

|

|

C5

|

0.04~0.76

|

|

C6

|

0~0.06

|

|

CO2

|

0

|

|

H2S

|

0

|

2 天然氣處理流程

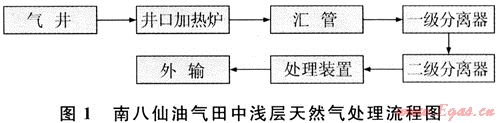

天然氣從井口噴出后,為了避免攜帶出的地層水和少量原油在節流處形磊天然氣水合物堵塞管線[2],采用加熱爐加熱,提高天然氣的溫度,加熱后天然氣經過匯管后進入一級分離器進行初次分離,分離出部分液體及可能產出的砂,然后進入二級分離器再次分離出氣體中攜帶的液體。為了進一步降低天然氣中的液相,在天然氣處理裝置中注入乙二醇以除去霧態的水,然后通過低溫分離器在-15℃下凝析出天然氣中的重質組分,經處理后的天然氣再進入管線外輸[3](見圖1)。

3 天然氣處理裝置的結構及功能

該裝置最顯著的技術特點是通過丙烷輔助制冷以降低來氣溫度。該裝置由5大系統組成:天然氣流通系統、丙烷輔助制冷系統、乙二醇循環利用系統、自動控制系統、液態烴回收系統。

3.1 天然氣流通系統

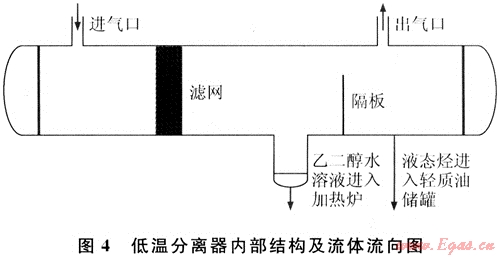

天然氣從二級分離器流出后進入中壓天然氣處理裝置,和注入的乙二醇進行混合,以吸收天然氣中霧態的水,防止其在低溫狀態下與天然氣結合形成天然水合物而凍堵管線,然后經節流閥和低溫丙烷進行熱交換后進入低溫分離器,分離器溫度為-15℃,在該溫度下天然氣中的重質組分開始凝結成液態烴,此后,液態烴和乙二醇水溶液沉降到低溫分離器底部,經過脫水、脫烴的天然氣再經計量裝置計量后進入外輸管線。

3.2 丙烷輔助制冷系統

丙烷輔助制冷系統主要作用是降低來氣溫度,使重質組分的氣態烴在較低的溫度下凝結析出,以降低天然氣的烴露點,防止低溫環境下重質組分的氣態烴在輸氣管線凝結析出而影響輸氣管線的平穩運行。

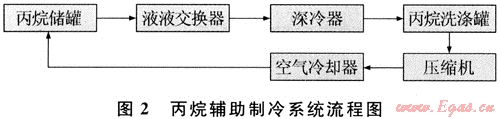

對于低壓天然氣(進站壓力小于6MPa)采用的主要制冷方式是冷劑(丙烷)循環變相制冷。丙烷循環制冷系統由壓縮、冷凝、膨脹和蒸發4個過程組成,其中關鍵設備為壓縮機、空氣冷凝器、節流閥及蒸發器。循環制冷過程為:①壓縮機供給冷劑內能,氣態丙烷壓力升至1.0MPa,為其變相創造必要條件;②經壓縮后氣態丙烷溫度上升,后經空冷器降低其溫度,冷劑變相,其焓值大幅度下降;③液態丙烷經節流閥降壓,溫度又下降很多,成為低溫液態丙烷與氣態丙烷的混合物,其沸點也相應降低;④制冷劑混合物最后進入深冷器(蒸發器),由于該空間受壓縮機抽吸,壓力較低,液態丙烷在其中膨脹,變為氣態,從被冷凍介質中吸收大量熱量,達到制冷目的。氣態丙烷從蒸發器進入壓縮機,開始下一個循環。丙烷循環制冷系統工藝流程見圖2。

在整個循環制冷過程中要注意以下幾點:①控制深冷器內丙烷的液位不可過高,保持充足的汽化空間;②空冷器要提供給冷劑足夠的制冷量,可以通過調節其上部百葉窗的傾斜度得到不同的冷凝溫度;③設定合理的壓縮機吸入壓力,使壓縮機保持不間斷的抽吸。

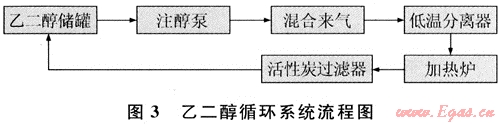

3.3 乙二醇循環利用系統

為了防止在冷凍過程中天然氣在低溫下生成天然氣水合物,在來氣中注入乙二醇作為水吸收劑,吸收氣流中的水分。在低溫分離器中,經氣液分離后密度較大的乙二醇水溶液沉降到分離器底部,再進入乙二醇循環系統進行回收處理和循環利用。乙二醇循環系統流程圖見圖3。

甘醇類化合物具有很強的吸水性,其溶液冰點較低,廣泛應用于天然氣脫水裝置,降低天然氣的水露點。表2顯示了幾種常見甘醇脫水劑性能表[4]。

表2 幾種常用甘醇脫水劑性能表

|

性能指標

|

一甘醇

|

二甘醇

|

三甘醇

|

四甘醇

|

|

冰點(℃)

|

-11.5

|

-8.3

|

-7.2

|

-5.6

|

|

蒸汽壓(20℃,kPa)

|

13.30

|

6.21

|

<1.00

|

<1.00

|

|

沸點(1atm,℃)

|

197.3

|

244.8

|

285.5

|

314

|

|

溶解度(20℃)

|

全溶

|

全溶

|

全溶

|

全溶

|

|

理論熱分解溫度(℃)

|

165

|

164.4

|

206.7

|

237.8

|

|

實際使用再生溫度(℃)

|

125

|

148.9~162.8

|

176.7~196.1

|

204.4~233.9

|

注:1atm=0.101325MPa,下同。

由此可知,一甘醇(乙二醇)有較低的冰點溫度,體積分數為80%的乙二醇水溶液冰點溫度更低,達-40℃,溶液再生溫度為125℃,在甘醇類中最低,利于溶液再生。

3.4 自動控制系統

裝置運行中可控制的狀態參數有液位、溫度、壓力等。在整個天然氣處理過程中,自動化控制系統對運行參數(壓力、溫度、液位、流量)進行全程收集和處理,對運行狀態進行實時監控,并具有報警和緊急切斷功能。

3.4.1 乙二醇循環系統控制參數

乙二醇循環系統包括乙二醇貧液(體積分數為80%的乙二醇水溶液)的注入、吸水、脫烴、富液再生等。為了保證注入天然氣中的乙二醇溶液達到80%(體積分數)的濃度,需要控制好再生加熱爐的溫度:溫度太低則乙二醇溶液濃度達不到,也影響脫烴的程度;太高則會導致乙二醇揮發、分解。常壓下乙二醇理論熱分解溫度為165℃,在本系統中,將乙二醇體積分數提高到80%的設計操作溫度為125℃。

3.4.2 丙烷循環系統控制參數

丙烷循環系統受外界氣溫影響較大。隨著外界氣溫升高,氣態丙烷冷凝溫度也隨之上升,壓縮機工作量增加,能耗加大。較低的環境溫度則可使系統獲得較高的效率,因此屏蔽外部環境的高溫尤為重要。

3.4.2.1 深冷器壓力、溫度參數設定

保持壓縮機不間斷地吸入壓力是獲得足夠冷量的前提,吸入壓力的大小可通過調節吸入壓力控制器來改變。正常情況下,壓縮機的工作量越大(一缸→二缸→三缸),吸入壓力就越低,而氣冷器內壓力也越低(一般比吸入壓力高10kPa左右),丙烷循環速率加快,氣冷器內溫度也相應的降低。而壓縮機正常工作的前提是必須保證氣冷器內有足夠的丙烷液位(一般約為1/2高度)。丙烷過少會導致氣冷器內壓力持續降低,而溫度則會上升,最后將因為吸入壓力低限報警而導致壓縮機停機;而丙烷液位過高則一方面會縮小丙烷的蒸發空間,造成制冷量不足,另一方面可能使液體進入壓縮機缸室而導致壓縮機損壞。

3.4.2.2 外部環境對壓縮機工作及振動的影響

對丙烷冷卻系統來說,外界環境對其有至關重要的影響[4](見表3)。

表3 幾種條件下丙烷循環系統參數表

|

壓縮機入口壓力(kPa)

|

入口溫度(℃)

|

出口壓力(kPa)

|

出口溫度(℃)

|

儲罐壓力(kPa)

|

儲罐溫度(℃)

|

壓縮機工作缸數

|

|

150

|

-13

|

1330

|

78

|

1330

|

40

|

3

|

|

145

|

-12

|

1240

|

78

|

1230

|

36

|

3

|

|

150

|

-10

|

1200

|

74

|

1180

|

30

|

3

|

|

150

|

-12

|

1620

|

72

|

940

|

26

|

2

|

|

140

|

-13

|

1000

|

68

|

820

|

22

|

2

|

|

135

|

-14

|

1000

|

70

|

780

|

20

|

2

|

|

170

|

-18

|

1000

|

66

|

660

|

16

|

2

|

|

175

|

-17

|

1000

|

56

|

620

|

12

|

1

|

表3為丙烷冷卻系統中一些主要參數之間的關系。儲罐溫度由高到低,分別與不同季節的氣溫相對應(氣溫由高到低)。儲罐溫度高時,壓縮機出口壓力、溫度、儲罐回壓都很高,壓縮機工作負荷大。當環境溫度很低時,制冷劑儲罐內蒸氣壓力(回壓)、溫度均保持在低水平,冷凝溫度也隨之降低,壓縮機的工作負荷、振動都很小。由此可見,減小外界環境(主要是高溫)對冷卻系統的影響尤為重要。

3.5 液態烴回收系統

在低溫分離器中分離出來的液相經過重力分離后,密度較小的液態烴從隔板頂部進入儲油器,當液位達到設定值,液位控制法就會自動打開,使液態烴排出進入儲油罐。低溫分離器內部結構見圖4[5]。

4 結論

南八仙油氣田中壓天然氣處理裝置白2001年投產運行以來,已安全平穩運行8a。經過多年的認識和摸索已經總結出符合南八仙油氣田實際情況的天然氣處理技術,自動化控制及參數優化措施保證了裝置處在最優的工作狀態,降低了能耗和乙二醇損耗,使天然氣處理裝置得以高效、平穩運行。

參考文獻

[1] 馬達德,徐峰,寇福德,等.柴達木盆地南八仙油氣田石油天然氣探明儲量[R].敦煌:青海油田勘探開發研究院,1998.

[2] 蘇建華,許可方,宋德琦,等.天然氣礦場集輸與處理[M].北京:石油工業出版社,2004.

[3] 袁文藝,楊銀山,宋彥海,等.南八仙油氣田天然氣集輸系統部分參數優化[J].青海石油,2004(2).

[4] 王遇冬.天然氣處理與加工工藝[M].北京:石油工業出版社,1999.

[5] 加拿大PROPAK公司.南八仙氣田中淺層天然氣處理裝置操作指導書[G].[出版地不詳]:[出版者不詳],2001.

(本文作者:宋彥海 楊銀山 藍春連 李杰山 鄧奎 劉小軍 中國石油青海油田公司冷湖油田管理處)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!