摘要:與油氣分輸常規(guī)工藝相比,長(zhǎng)距離油氣混輸工藝具有明顯的降低投資規(guī)模的優(yōu)勢(shì),可使自然條件惡劣的海上油氣田和邊際油氣田實(shí)現(xiàn)有效開發(fā)。但長(zhǎng)距離油氣混輸技術(shù)也是流體輸送領(lǐng)域中最為復(fù)雜的技術(shù)之一,目前剛剛進(jìn)入工業(yè)化應(yīng)用階段。為此,介紹了中國(guó)石油大慶油田建設(shè)設(shè)計(jì)研究院運(yùn)用“九五”期間對(duì)這一技術(shù)攻關(guān)取得的成果,設(shè)計(jì)建成了我國(guó)石油行業(yè)規(guī)模最大的油氣混輸系統(tǒng)——哈薩克斯坦肯基亞克鹽下油田長(zhǎng)距離油氣混輸系統(tǒng)工程的經(jīng)驗(yàn),分析了工程概況與主要特點(diǎn),討論了需要解決的5個(gè)關(guān)鍵技術(shù)問(wèn)題:①長(zhǎng)距離起伏敷設(shè)混輸管道壓降的準(zhǔn)確預(yù)測(cè)與管徑優(yōu)化;②強(qiáng)烈段塞流的捕集與末端分離器的平穩(wěn)運(yùn)行技術(shù);③首站與混輸干線事故流程的設(shè)置與控制技術(shù);④混輸干線投運(yùn)與停輸再啟動(dòng)瞬態(tài)工況的準(zhǔn)確預(yù)測(cè)與操作程序;⑤H2S應(yīng)力腐蝕與氫致開裂的抑制技術(shù)。并有針對(duì)性地提出了9項(xiàng)工藝技術(shù)措施。上述項(xiàng)目一次性投產(chǎn)成功,投產(chǎn)后平穩(wěn)運(yùn)行至今,開創(chuàng)了中國(guó)石油行業(yè)大輸量、長(zhǎng)距離油氣多相混輸系統(tǒng)工程設(shè)計(jì)的先例,其輸量、長(zhǎng)度、百萬(wàn)噸產(chǎn)能投資綜合指標(biāo)等都進(jìn)入世界前列,被評(píng)為中國(guó)石油天然氣集團(tuán)公司科技十大進(jìn)展。

關(guān)鍵詞:油氣混輸;長(zhǎng)距離輸送;工程設(shè)計(jì);段塞流捕集器;關(guān)聯(lián)氣液分離器壓降計(jì)算;經(jīng)驗(yàn)

1 工程技術(shù)現(xiàn)狀

在國(guó)際范圍的油氣勘探開發(fā)向極淺海、深海、沙漠、邊遠(yuǎn)與邊際油田等條件惡劣地區(qū)發(fā)展的今天,長(zhǎng)距離多相混輸有著降低投資成本的獨(dú)特優(yōu)勢(shì),因而對(duì)石油工業(yè)有著巨大的吸引力。目前,世界上距離最長(zhǎng)的多相混輸管道是挪威2007年建成投產(chǎn)的一條長(zhǎng)143km、口徑為700mm的歐洲北海布倫特油氣田天然氣-凝析液海底混輸管道。這一管道被業(yè)界人士稱為“近20a來(lái)多相混輸技術(shù)研發(fā)達(dá)到高峰的一個(gè)標(biāo)志性工程”。一直以來(lái),我國(guó)是世界上不具備以完整的技術(shù)能力設(shè)計(jì)長(zhǎng)距離油氣混輸管道的國(guó)家之一。在2005年以前,國(guó)內(nèi)長(zhǎng)度超過(guò)20km的長(zhǎng)距離油氣混輸管道僅有中國(guó)海洋石油總公司的JZ20-2天然氣-凝析液海底混輸管道(長(zhǎng)度45km),由外國(guó)公司承擔(dān)設(shè)計(jì)和施工。

中國(guó)石油大慶油田建設(shè)設(shè)計(jì)研究院“九五”期間承擔(dān)中國(guó)石油天然氣集團(tuán)公司重點(diǎn)科技攻關(guān)項(xiàng)目“油氣水混相輸送技術(shù)研究”,有效地跟蹤和基本掌握了長(zhǎng)距離油氣多相混輸領(lǐng)域的若干項(xiàng)國(guó)際前沿技術(shù),通過(guò)7項(xiàng)專題攻關(guān)、大型試驗(yàn)裝置的建造和國(guó)外先進(jìn)軟件與試驗(yàn)設(shè)備的引進(jìn),在我國(guó)石油行業(yè)率先擁有了一整套多相混輸工藝技術(shù)的研發(fā)與工程實(shí)施能力,為將該技術(shù)推向工程實(shí)際應(yīng)用打下了良好的基礎(chǔ)。

2 工程概況與主要特點(diǎn)

2003年,當(dāng)中國(guó)石油天然氣勘探開發(fā)公司(CNODC)下屬的哈薩克斯坦阿克糾賓油氣股份公司決定將哈薩克斯坦境內(nèi)的肯基亞克鹽下油田投入全面開發(fā)時(shí),要求在鹽下油田地面集輸系統(tǒng)建設(shè)中采用長(zhǎng)距離油氣混輸工藝,將鹽下油田的全部油井產(chǎn)物混輸至44km以外的讓納若爾油氣處理廠,以簡(jiǎn)化工藝、降低投資、縮短工程建設(shè)周期,使海外石油合作開發(fā)合同期內(nèi)的經(jīng)濟(jì)收益最大化。該工程的主要設(shè)計(jì)內(nèi)容為從鹽下油田井口到讓納若爾油氣處理廠之間的長(zhǎng)距離油氣混輸系統(tǒng)(以下簡(jiǎn)稱鹽一讓長(zhǎng)距離油氣混輸系統(tǒng)),即:油井-計(jì)量站-混輸首站-混輸干線-混輸末端(讓納若爾油氣處理廠)。

肯基亞克鹽下油田的主要特點(diǎn)有以下8個(gè)方面:

1) 油井井?dāng)?shù)少、單井產(chǎn)量高。2006年時(shí),鹽下油田的油井總數(shù)僅為32口;中壓油井的單井產(chǎn)量大多為200~300t/d,最高為1200t/d。

2) 地層壓力高。中壓油井的井口壓力(油壓)一般為7~10MPa。

3) 氣油比高。油井產(chǎn)物的平均氣油比為400m3/t。

4) 原油物性好。混合原油的密度為807kg/m3,凝固點(diǎn)為-43℃,黏度為4.4mPa·s(20℃),詳見(jiàn)表1。

表1 鹽下油田混合原油物性數(shù)據(jù)表

|

指標(biāo)

|

實(shí)測(cè)數(shù)據(jù)

|

|

20℃時(shí)的密度/kg·m-3

|

807

|

|

含水量/%

|

0.47

|

|

凝固點(diǎn)/℃

|

-43

|

|

含蠟量/%

|

4.0

|

|

含硅膠膠質(zhì)/%

|

8.3

|

|

含硫量/%

|

0.52

|

|

10℃時(shí)動(dòng)力黏度/mPa·s

|

6.56

|

|

20℃時(shí)動(dòng)力黏度/mPa·s

|

4.40

|

|

30℃時(shí)動(dòng)力黏度/mPa·s

|

3.50

|

|

40℃時(shí)動(dòng)力黏度/mPa·s

|

2.97

|

|

50℃時(shí)動(dòng)力黏度/mPa·s

|

2.58

|

5) 油氣總產(chǎn)量高。總產(chǎn)油量為220×104t/a,總產(chǎn)氣量為8×108m3/a。

6) 輸送距離長(zhǎng)。油井最大集輸半徑達(dá)56km,混輸干線長(zhǎng)度達(dá)44km。

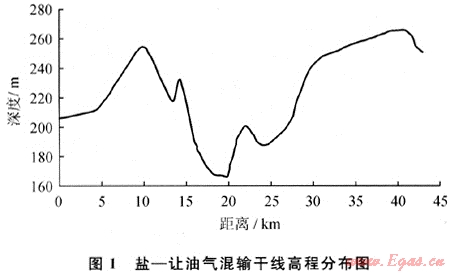

7) 管道沿程地形連綿起伏、高差大。混輸干線沿程經(jīng)過(guò)4個(gè)起伏地段,其中,最大高差達(dá)100m(圖1)。

8) 冬季漫長(zhǎng)、氣候嚴(yán)寒。冬季持續(xù)6個(gè)月左右,極限最低氣溫為-42℃。

這樣一個(gè)大規(guī)模混輸系統(tǒng)工程的設(shè)計(jì)面臨著若干技術(shù)挑戰(zhàn),需要解決以下5個(gè)方面的關(guān)鍵技術(shù)問(wèn)題:①長(zhǎng)距離起伏敷設(shè)混輸管道壓降的準(zhǔn)確預(yù)測(cè)與管徑優(yōu)化;②強(qiáng)烈段塞流的捕集與末端分離器的平穩(wěn)運(yùn)行技術(shù);③首站與混輸干線事故流程的設(shè)置與控制技術(shù);④混輸干線投運(yùn)與停輸再啟動(dòng)瞬態(tài)工況的準(zhǔn)確預(yù)測(cè)與操作程序;⑤H2S應(yīng)力腐蝕與氫致開裂的抑制技術(shù)。

該工程于2005年4月一次性投產(chǎn)成功。截至目前,已經(jīng)平穩(wěn)運(yùn)行了4年零10個(gè)月,開創(chuàng)了中國(guó)石油行業(yè)大輸量、長(zhǎng)距離油氣多相混輸系統(tǒng)工程設(shè)計(jì)的先例,其輸量、長(zhǎng)度、百萬(wàn)噸產(chǎn)能投資綜合指標(biāo)進(jìn)入世界前列,被評(píng)為中國(guó)石油天然氣集團(tuán)公司科技十大進(jìn)展。

3 主要工藝技術(shù)

1) 采用引進(jìn)的國(guó)際知名多相混輸動(dòng)態(tài)模擬計(jì)算軟件OLGA,在穩(wěn)態(tài)和段塞跟蹤動(dòng)態(tài)工況下,計(jì)算混輸干線的溫降、壓降、流型、持液率、最大液塞長(zhǎng)度和合理管徑。

2) 充分利用鹽下油田油井壓力高、產(chǎn)出原油凝固點(diǎn)低、黏度低的特點(diǎn),實(shí)行從井口到油氣處理廠全程長(zhǎng)距離不加熱、自壓油氣混輸。

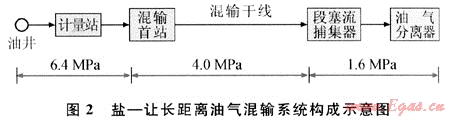

3) 系統(tǒng)設(shè)計(jì)壓力分段分級(jí)設(shè)置,即:油井-計(jì)量站-混輸首站入口段的設(shè)計(jì)壓力取為6.4MPa,混輸首站-混輸干線 油氣處理廠入口段的設(shè)計(jì)壓力取為4.0MPa,油氣處理廠段塞流捕集器-油氣分離器段的設(shè)計(jì)壓力取為1.6MPa(圖2)。同時(shí),考慮到在混輸管道事故狀態(tài)下,混輸干線的大口徑(DN500mm)緊急切斷閥快速關(guān)閉時(shí)可能遭遇強(qiáng)烈段塞流的水力沖擊,將該閥門的設(shè)計(jì)壓力取為6.4MPa。

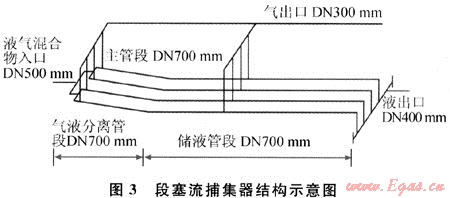

4) 以O(shè)LGA軟件的計(jì)算結(jié)果為依據(jù),根據(jù)本工程的實(shí)際情況和國(guó)際上的經(jīng)驗(yàn),采用指狀管式段塞流捕集器,應(yīng)用國(guó)際先進(jìn)的計(jì)算方法,確定段塞流捕集器的結(jié)構(gòu)與尺寸并自行進(jìn)行機(jī)械設(shè)計(jì)[1]。指狀管段塞流捕集器主要由4根口徑為DN700mm、長(zhǎng)度為70m的并聯(lián)管道構(gòu)成(圖3),可捕集的混輸干線最大液塞長(zhǎng)度為500m。

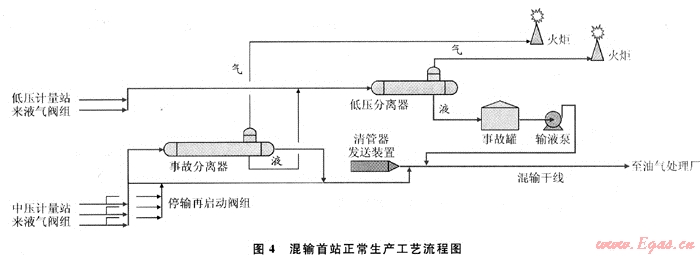

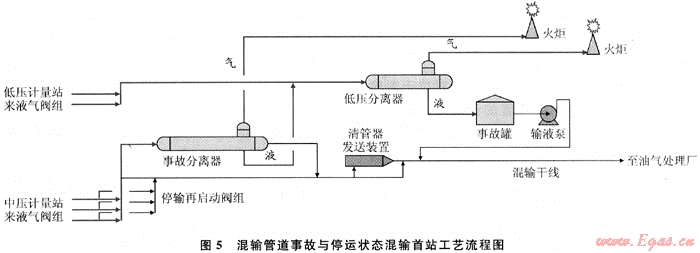

5) 在混輸首站,采用可隨時(shí)快速將油井產(chǎn)物的中壓氣液混輸流程轉(zhuǎn)換為中、低壓二級(jí)氣液分離流程的事故分離器過(guò)流運(yùn)行工藝,其工藝流程詳見(jiàn)圖4、5。

6) 在混輸干線,采用可適應(yīng)管道爆裂事故狀態(tài)的壓降速率法中間切斷閥快速關(guān)斷控制技術(shù),以及在事故狀態(tài)下可降低H2S氣體直接排放污染環(huán)境的管道分段分離卸液、天然氣火炬放空工藝[2~3]。

7) 在混輸干線末端,自行設(shè)計(jì)段塞流捕集器與氣液分離器關(guān)聯(lián)系統(tǒng)的工藝與自控流程。采取由段塞流捕集器氣相壓力變化調(diào)節(jié)其液相排出流量的方式,控制分離器液位[4]。

8) 以控制起點(diǎn)壓力為目標(biāo),采用OLGA軟件模擬計(jì)算出的混輸干線在不同投產(chǎn)與再啟動(dòng)工況下的數(shù)據(jù),編寫混輸系統(tǒng)投產(chǎn)與再啟動(dòng)操作程序。

9) 依據(jù)抗H2S應(yīng)力腐蝕與氫致開裂的國(guó)內(nèi)外標(biāo)準(zhǔn)和國(guó)內(nèi)有關(guān)抑制H2S腐蝕的現(xiàn)場(chǎng)實(shí)踐經(jīng)驗(yàn),在控制系統(tǒng)壓力與材料應(yīng)力水平的基礎(chǔ)上,對(duì)氣液混輸系統(tǒng)的管道及設(shè)備采用抗硫材料與加緩蝕劑的系統(tǒng)防護(hù)形式,在長(zhǎng)距離混輸干線首、末端安裝在線腐蝕監(jiān)測(cè)儀[5~6]。

4 實(shí)施效果與分析

4.1 OLGA軟件的壓降計(jì)算結(jié)果與工程實(shí)際相吻合

鹽-讓長(zhǎng)距離混輸干線投產(chǎn)1年零2個(gè)月后,實(shí)際生產(chǎn)量達(dá)到設(shè)計(jì)保證(輸油量220×104t/a、輸氣量8×108m3/a)。由此可以看出,規(guī)格為彩530mm×12mm、長(zhǎng)度為44km的混輸管道的起點(diǎn)實(shí)測(cè)壓力值與軟件計(jì)算壓力值的相對(duì)誤差小于20%,兩者達(dá)到了較高的吻合度。

4.2 段塞流捕集器與關(guān)聯(lián)氣液分離器運(yùn)行平穩(wěn)

現(xiàn)場(chǎng)回訪結(jié)果表明,鹽-讓長(zhǎng)距離混輸干線末端由段塞流捕集器與氣液分離器構(gòu)成的工藝自控系統(tǒng),對(duì)混輸干線末端發(fā)生的嚴(yán)重段塞流沖擊具有良好的抑制作用。投產(chǎn)運(yùn)行4a以來(lái),氣液分離器的液位一直處于平穩(wěn)變化狀態(tài),較好地保證了后續(xù)油、氣處理裝置的正常運(yùn)行,受到現(xiàn)場(chǎng)操作人員的好評(píng)。

4.3 首站與混輸干線事故流程狀態(tài)正常

混輸首站采用了事故分離器過(guò)流運(yùn)行方式,其流程暢通、運(yùn)行穩(wěn)定,證實(shí)該工藝合理、可行。除因施工及安全原因?qū)⒏删€緊急切斷閥暫時(shí)置于手動(dòng)狀態(tài)外,管道沿程分段分離放空裝置均處于正常狀態(tài)。

4.4 編制的投產(chǎn)操作程序及模擬預(yù)測(cè)結(jié)果與投產(chǎn)實(shí)際相吻合

為了確保長(zhǎng)距離混輸管道的投產(chǎn)成功,在編制投產(chǎn)方案的過(guò)程中,首先采用OLGA軟件進(jìn)行了混輸干線投產(chǎn)過(guò)程的起點(diǎn)壓力變化趨勢(shì)模擬。模擬結(jié)果表明,在投產(chǎn)過(guò)程中,混輸管道的起點(diǎn)壓力峰值可能達(dá)到其初始起點(diǎn)壓力的2倍左右,投產(chǎn)過(guò)程所達(dá)到的實(shí)際壓力峰值與模擬計(jì)算結(jié)果幾乎完全一致,很好地指導(dǎo)了投產(chǎn)操作,實(shí)現(xiàn)了投產(chǎn)一次成功。此外,混輸干線已先后5次因油氣處理廠檢修而停輸后,均順利實(shí)現(xiàn)了再啟動(dòng)。

4.5 管道與設(shè)備無(wú)明顯腐蝕

鹽-讓混輸系統(tǒng)工程投產(chǎn)1a以后,對(duì)位于混輸系統(tǒng)前端H2S應(yīng)力腐蝕有利位置的計(jì)量站計(jì)量分離器開罐檢查結(jié)果表明,罐內(nèi)防腐涂層完好,防腐涂層及抗硫鋼材起到了良好的抗H2S應(yīng)力腐蝕作用。混輸干線投產(chǎn)運(yùn)行3a后,對(duì)其清管產(chǎn)物的化驗(yàn)分析結(jié)果表明,從管道中清出的固體物中無(wú)明顯腐蝕產(chǎn)物存在。目前油井產(chǎn)出液中含水率低于1%、無(wú)游離水存在,是產(chǎn)生這一現(xiàn)象的主要原因。

5 結(jié)論

1) OLGA軟件對(duì)于以低凝、低黏原油為液相的氣液混輸系統(tǒng)的熱力、水力工況參數(shù)與多相流動(dòng)特性參數(shù),具有良好的計(jì)算準(zhǔn)確度,可應(yīng)用于類似條件的油氣田工程設(shè)計(jì)中。

2) 為獲得更加準(zhǔn)確的管徑與管輸壓降計(jì)算結(jié)果,對(duì)于管道敷設(shè)于起伏地形的油井產(chǎn)出物全程混輸系統(tǒng),應(yīng)給出井口出油管道、計(jì)量站集油管道和長(zhǎng)距離混輸干線的高程詳勘數(shù)據(jù)。

3) 對(duì)于設(shè)計(jì)中遇到的空白技術(shù),應(yīng)采取設(shè)計(jì)、科研一體化方式提出解決方案。在該項(xiàng)工程的設(shè)計(jì)中,由于充分發(fā)揮了科研力量的作用,采取科研與設(shè)計(jì)相結(jié)合確定最終設(shè)計(jì)方案的方式,較好地解決了缺少設(shè)計(jì)經(jīng)驗(yàn)的空白技術(shù)問(wèn)題。

4) 在科學(xué)合理的前提下,應(yīng)大膽突破常規(guī)進(jìn)行創(chuàng)新設(shè)計(jì)。在該工程段塞流捕集器、段塞流捕集器與油氣分離器關(guān)聯(lián)工藝自控流程、混輸干線首站工藝流程、混輸干線分段快速切斷閥設(shè)置的設(shè)計(jì)中,都采取了創(chuàng)新設(shè)計(jì),形成了滿足工程需要的自主設(shè)計(jì)技術(shù)。

5) 時(shí)刻牢記特殊設(shè)計(jì)妄求,把工程的適用性與安全放在優(yōu)先考慮的位置。由于設(shè)計(jì)人員始終牢記H2S氣體的應(yīng)力腐蝕、氫致開裂和人身危害這一涉及工程適用性與安全、健康與環(huán)保的特殊設(shè)計(jì)要求,并體現(xiàn)在設(shè)計(jì)文件與設(shè)備采購(gòu)技術(shù)條件中,從而在設(shè)計(jì)上保證了該工程HSE特性的全面實(shí)現(xiàn)。

6) 應(yīng)充分重視安裝圖設(shè)計(jì)的細(xì)節(jié)。在安裝圖設(shè)計(jì)階段,首先要毫無(wú)遺漏地體現(xiàn)初步設(shè)計(jì)階段確定的全部工程內(nèi)容,同時(shí),要善于通過(guò)揣摩科學(xué)、合理的管路安裝布局與結(jié)構(gòu)尺寸來(lái)保證新的工藝流程方案的實(shí)現(xiàn)。

參考文獻(xiàn)

[1] 李玉星,劉紅波,姜吳,等.管式液塞捕集器設(shè)計(jì)及性能測(cè)試研究[J].天然氣工業(yè),2009,29(12):71-74.

[2] 李鷺光,黃黎明,谷壇,等.四川氣田腐蝕特征及防腐措施[J].石油與天然氣化工,2007,36(1):46-54.

[3] 劉志德,谷壇,唐永帆,等.高酸性氣田地面集輸管線電化學(xué)腐蝕研究[J].石油與天然氣化工,2007,36(1):55-58.

[4] 王春瑤,朱麗靜.天然氣液混輸管道段塞流的控制措施[J].天然氣工業(yè),2008,28(11):106-108.

[5] 李煒,李陽(yáng).優(yōu)化M-SPRT法在管道磁檢測(cè)中的應(yīng)用[J].天然氣工業(yè),2009,29(4):93-95.

[6] 李玉星,彭紅偉,唐建峰,等.天然長(zhǎng)輸管道泄漏檢測(cè)方案對(duì)比[J].天然氣工業(yè),2008,28(9):1O1-104.

(本文作者:宋承毅1,2 1.中國(guó)石油大學(xué)(北京);2.中國(guó)石油大慶油田建設(shè)設(shè)計(jì)研究院)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助

- 注解:本資料由會(huì)員及群友提供僅供閱讀交流學(xué)習(xí),不得用于商業(yè)用途!

網(wǎng)站VIP會(huì)員無(wú)限制下載網(wǎng)站資料!贊助網(wǎng)站獲得,點(diǎn)擊贊助!!