摘要:高溫高壓深井由于地層具有很大的不確定性,測(cè)試過(guò)程中油氣產(chǎn)量、壓力、溫度等參數(shù)變化范圍大,使得深井測(cè)試中易出現(xiàn)井下工具和管柱變形、斷裂等問(wèn)題。以測(cè)試井井筒壓力、溫度預(yù)測(cè)計(jì)算為基礎(chǔ),結(jié)合高溫高壓深井的特點(diǎn),分析了壓力、溫度變化和流體流動(dòng)引起的活塞效應(yīng)、螺旋彎曲效應(yīng)、鼓脹效應(yīng)和溫度效應(yīng)對(duì)井下測(cè)試管柱受力和變形的影響,并建立了測(cè)試過(guò)程中井筒內(nèi)溫度、壓力隨井深變化的預(yù)測(cè)模型,編制了高溫高壓深井的測(cè)試管柱力學(xué)分析軟件。該成果為高溫高壓深井測(cè)試管柱強(qiáng)度設(shè)計(jì)與校核、施工參數(shù)計(jì)算等提供了依據(jù)。

關(guān)鍵詞:高溫;高壓;深井;測(cè)試管柱;力學(xué);分析

0 引言

對(duì)于高溫高壓深井,由于地層具有很大的不確定性,測(cè)試過(guò)程中,油氣產(chǎn)量、壓力、溫度等參數(shù)變化范圍很大,有時(shí)甚至超出預(yù)計(jì)的極限值,加大了封隔器失封和管柱破壞的風(fēng)險(xiǎn)。因此,在井下作業(yè)前,有必要對(duì)井下工具和井下管柱的力學(xué)性能進(jìn)行分析,通過(guò)分析可合理地組合管柱、選擇合適的封隔器、井口及其他輔助工具。并了解組合管柱在測(cè)試過(guò)程中的載荷、應(yīng)力、變形情況、下井工具和井下管柱的強(qiáng)度安全系數(shù)以及確定操作壓力極限[1~3]。

筆者首先深入分析了深井測(cè)試的井下工作條件和工藝特點(diǎn),弄清了深井測(cè)試過(guò)程中井下管柱的工作狀態(tài)及其變化。建立了測(cè)試過(guò)程中井筒內(nèi)溫度、壓力隨井深變化的預(yù)測(cè)模型。然后研究溫度、壓力變化引起的4種效應(yīng)(活塞效應(yīng)、螺旋彎曲效應(yīng)、鼓脹效應(yīng)和溫度效應(yīng))對(duì)井下測(cè)試管柱受力和變形的影響H1。建立了井下測(cè)試管柱綜合力學(xué)模型。計(jì)算井下測(cè)試作業(yè)中不同時(shí)刻、管柱不同部位的力學(xué)特性,為管柱強(qiáng)度設(shè)計(jì)與校核、施工參數(shù)計(jì)算等提供了依據(jù)。最后開(kāi)發(fā)研制出了高溫高壓深井測(cè)試管柱力學(xué)分析軟件。

1 高溫高壓深井測(cè)試管柱工作條件特點(diǎn)

國(guó)內(nèi)高溫高壓深井測(cè)試管柱的工作條件及工藝特點(diǎn)歸納為:①高溫、高壓,井底溫度超過(guò)130℃;②通常采用射孔、測(cè)試、酸化、抽汲、氣舉、轉(zhuǎn)采等多種作業(yè)兩項(xiàng)或多項(xiàng)聯(lián)作;③管柱尺寸復(fù)合,井下測(cè)試閥、安全閥、封隔器等工具組合復(fù)雜。其管柱力學(xué)分析的特殊性如下[5~6]:

1) 高溫、高壓下,對(duì)于不同產(chǎn)量(流速),壓力、溫度的分布有較大差異,均不是簡(jiǎn)單的線性分布。

2) 隨著井深增加,管柱受力和變形對(duì)溫度、壓力、流體密度、黏滯摩阻、油管與井壁之間的庫(kù)侖摩擦力等因素的敏感性增大。

3) 測(cè)試、酸化聯(lián)作時(shí),要合理的配置管柱、合理確定坐封壓縮距。管柱軸向伸縮變形過(guò)大將影響封隔器密封性能,甚至引起封隔器移位失封。

隨著石油工業(yè)勘探開(kāi)發(fā)工作的深入,尤其是我國(guó)勘探開(kāi)發(fā)步伐的加快,鉆井深度越來(lái)越大,井下情況越來(lái)越復(fù)雜。迫切需要開(kāi)展針對(duì)深井高溫高壓特點(diǎn)的測(cè)試研究工作[7]。

2 井筒流體壓力、溫度的預(yù)測(cè)

正確預(yù)測(cè)井筒流體壓力、溫度分布是測(cè)試管柱力學(xué)分析的基礎(chǔ)。基于質(zhì)量、動(dòng)量、能量守恒原理及井筒徑向傳熱理論,建立了預(yù)測(cè)井筒流體壓力、溫度分布的數(shù)學(xué)模型。

2.1 主要假設(shè)條件

1) 流體流動(dòng)狀態(tài)為穩(wěn)定流動(dòng)。

2) 井筒內(nèi)傳熱為穩(wěn)定傳熱。

3) 地層傳熱為不穩(wěn)定傳熱,且服從Remay推薦的無(wú)因次時(shí)間函數(shù)。

4) 油套管同心。

2.2 基本方程

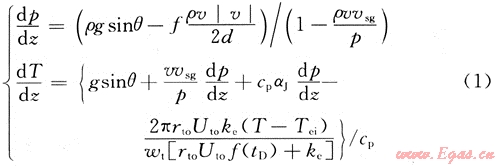

以井口為原點(diǎn),沿油管軸線向下為z正向,建立質(zhì)量、動(dòng)量和能量守恒方程和狀態(tài)方程,可得到壓力、溫度梯度的綜合數(shù)學(xué)模型為[8]:

式中:p為壓力,Pa;z為深度,m;ρ為流體密度,kg/m3;g為重力加速度,9.81m/s2;θ為井斜角,(°);f為摩阻系數(shù),無(wú)因次;v為流速,m/s;d為管子內(nèi)徑,m;vsg為氣體表觀流速,m/s;T為溫度,K;Cp為流體的定壓比熱,J/(kg·K);αJ為焦耳-湯姆遜系數(shù),K/Pa;rto為油管外徑,m;Uto為總傳熱系數(shù),W/(m·℃);ke為地星導(dǎo)熱系數(shù),W/m·℃;Tei為井筒周圍地層溫度℃;wt為總質(zhì)量流量,kg/s;f(tD)為無(wú)因次時(shí)間函數(shù)。

已知井口或井底的溫度、壓力,則可采用四階龍格-庫(kù)塔法求解上述常微分方程組,于是就得到了井筒流體的壓力、溫度分布。

3 測(cè)試管柱受力與變形分析

井下測(cè)試管柱[2~9]隨壓力和溫度變化,會(huì)引起管柱霉力變化和產(chǎn)生形變的4種基本效應(yīng):活塞效應(yīng)、螺旋彎曲效應(yīng)、鼓脹效應(yīng)、溫度效應(yīng)[10]。

3.1 活塞效應(yīng)

活塞效應(yīng)受力的數(shù)學(xué)模型為:

F1=(Ap-Ai)pi-(Ap-Ao)po (2)

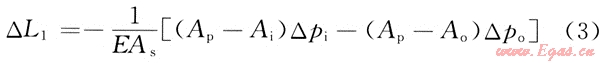

活塞力變形:

式中:Ap為封隔器密封腔的橫截面積,mm2;Ai為測(cè)試管柱橫截面積,mm2;pi為測(cè)試管柱內(nèi)壓力,MPa;Ao為測(cè)試管柱外截面積,mm2;po為環(huán)型空間壓力,MPa;E為測(cè)試管柱彈性模量,MPa;Ap為封隔器密封腔截面積,mm2;△pi為封隔器處測(cè)試管柱內(nèi)的壓力變化,MPa;△po為封隔器處環(huán)型空間的壓力變化,MPa。

3.2 螺旋彎曲效應(yīng)

若封隔器坐封前后測(cè)試管柱內(nèi)外的壓力變化為△pi和△po,則其虛構(gòu)力的數(shù)學(xué)模型為:

F2=Ap(△pi-△po) (4)

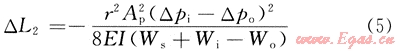

管柱因螺旋彎曲而引起的縮短△L2為:

式中:r為測(cè)試管柱和套管間徑向間隙,mm;Ws為單位長(zhǎng)度測(cè)試管柱在空氣中的平均重量(包括接箍),N/m;Wi為單位長(zhǎng)度測(cè)試管柱中的流體重量,N/m;Wo為單位長(zhǎng)度測(cè)試管柱體積(以外徑計(jì)算)所排開(kāi)套管中氣體的重量,N/m。

3.3 鼓脹效應(yīng)

如果向測(cè)試管柱內(nèi)施加壓力,只要內(nèi)壓大于外壓;水平作用于測(cè)試管柱內(nèi)壁的壓力就會(huì)使管柱的直徑有所增大,這種鼓脹效應(yīng)叫做鼓脹效應(yīng)。反之,如果向環(huán)形空間施加壓力,只要外壓力大于內(nèi)壓力,測(cè)試管柱直徑有所減小,即稱為反向鼓脹。與活塞效應(yīng)和螺旋彎曲效應(yīng)不同,鼓脹效應(yīng)發(fā)生在整個(gè)管柱上。鼓脹效應(yīng)受力的數(shù)學(xué)模型為:

△F3=0.6Ai(△pia)-0.6Ao(△poa) (6)

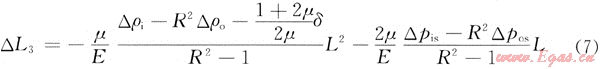

當(dāng)測(cè)試管柱內(nèi)流體流動(dòng)而環(huán)形空間的流體不流動(dòng)一時(shí),其管柱長(zhǎng)度變化△L3為:

上兩式中:△pia為管柱內(nèi)平均壓力變化,MPa;△poa為管柱外平均壓力變化,MPa;μ為材料的泊松比;R為測(cè)試管柱外徑與內(nèi)徑的比值;L為管柱長(zhǎng)度,m;△pis為井口處油壓的變化,MPa;△pos為井口處套壓的變化,MPa;△ρi為管柱內(nèi)流體密度變化,kg/m3;△ρo為油套環(huán)空流體密度變化,kg/m3。

3.4 溫度效應(yīng)

管柱內(nèi)平均溫度變化△T時(shí)引起的力變化△F4和長(zhǎng)度變化△L4的數(shù)學(xué)模型分別為:

△F4=58W△T (8)

△L4=βL△T (9)

式中:△T為管柱內(nèi)平均溫度變化,℃;β為材料熱膨脹系數(shù),℃-1;W為單位長(zhǎng)度的測(cè)試管柱重量,N/m。

上述4種基本效應(yīng),既可以單獨(dú)地、也可以綜合地發(fā)生在一個(gè)管柱上面。當(dāng)4種基本效應(yīng)同時(shí)發(fā)生時(shí),管柱總的長(zhǎng)度變化,即為各單獨(dú)效應(yīng)所引起的長(zhǎng)度變化的總和。

4 測(cè)試管柱強(qiáng)度校核

深井高溫高壓條件下,測(cè)試管柱性能要發(fā)生變化[11~12],測(cè)試管柱抵抗外載的能力也跟著改變[2],因而在進(jìn)行強(qiáng)度設(shè)計(jì)時(shí),必須考慮溫度的影響。

測(cè)試管柱許用應(yīng)力:

σ′s=σcKT (10)

根據(jù)Von-Mises屈服強(qiáng)度準(zhǔn)則,判斷是否滿足下式。如果全部滿足則為安全狀態(tài),否則處于危險(xiǎn)狀[10]。

式中:KT為給定溫度(T)下測(cè)試管柱屈服強(qiáng)度的下降系數(shù),KT=f(T);σc為測(cè)試管柱的屈服強(qiáng)度,MPa;σr為測(cè)試管柱的徑向應(yīng)力,MPa;σθ為測(cè)試管柱的周向應(yīng)力,MPa;σz為測(cè)試管柱的軸向應(yīng)力,MPa。

5 軟件研制

根據(jù)前面所推導(dǎo)和建立的測(cè)試管柱力學(xué)分析模型。采用Visual Basis6.0完成了測(cè)試管柱力學(xué)分析軟件。該軟件力學(xué)分析思路基本框圖見(jiàn)圖1。

6 結(jié)論

1) 從井筒內(nèi)溫度場(chǎng)、壓力場(chǎng)分布預(yù)NA手,對(duì)測(cè)試管柱載荷、管柱強(qiáng)度、管柱變形進(jìn)行了研究,建立了深井測(cè)試管柱力學(xué)模型。

2) 高溫高壓深井測(cè)試管柱力學(xué)分析時(shí),各種情況下管柱軸向載荷、變形的計(jì)算要綜合考慮井筒溫度、壓力變化,考慮井筒、封隔器的約束。

3) 根據(jù)研究的測(cè)試管柱力學(xué)分析理論編制了力學(xué)分析軟件。為測(cè)試方案設(shè)計(jì)提供了依據(jù)。

參考文獻(xiàn)

[1] 李相方.高溫高壓氣井測(cè)試技術(shù)[M].北京:石油工業(yè)出版社,2007.

[2] 江漢石油管理局采油工藝研究所.封隔器理論基礎(chǔ)與應(yīng)用[M].北京:石油工業(yè)出版社,1983.

[3] 竇益華,張福祥.油氣井測(cè)試工藝技術(shù)[J].鉆采工藝,2007,30(5):17-20.

[4] 黃楨.高壓氣井油管柱受力分析與應(yīng)用研究[D].南充:西南石油學(xué)院,1996.

[5] 梁政.含硫氣田高溫高壓深井測(cè)試工程設(shè)計(jì)[J].油氣井測(cè)試,1997,6(4):5-9.

[6] 陳中一.四川含硫天然氣超深井試油的實(shí)踐與認(rèn)識(shí)[J].天然氣工業(yè),1998,18(2):39-42.

[7] 郭春秋,李穎川.氣井壓力溫度預(yù)測(cè)綜合數(shù)值模擬[J].石油學(xué)報(bào),2001,22(3):39-42.

[8] 莊建山.高含硫化氫氣井測(cè)試工藝淺析[J].油氣井測(cè)試,2002,11(6):57-59.

[9] 周天春.高壓高產(chǎn)氣井新851井測(cè)試工藝控制技術(shù)[J].天然氣工業(yè),2002,22(3):76-77.

[10] 鄭新權(quán),陳中一.高溫高壓油氣井試油技術(shù)論文集[C].北京:石油工業(yè)出版社,1997.

[11] 冉金成,駱進(jìn),舒玉春,等.四川盆地L17超高壓氣井的試油測(cè)試工藝技術(shù)[J].天然氣工業(yè),2008,28(10):58-60.

[12] 李海濤,韓岐清,張國(guó)輝,等.射孔與測(cè)試聯(lián)作管柱可靠性評(píng)價(jià)[J].天然氣工業(yè),2008,28(7):96-98.

(本文作者:曾志軍1,2 胡衛(wèi)東1,3 劉竟成2 向超4 何將宏4 1.西南石油大學(xué);2.重慶科技學(xué)院;3.川慶鉆探工程公司川東鉆探公司;4.中國(guó)石油玉門(mén)油田公司機(jī)械廠)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助

- 注解:本資料由會(huì)員及群友提供僅供閱讀交流學(xué)習(xí),不得用于商業(yè)用途!

網(wǎng)站VIP會(huì)員無(wú)限制下載網(wǎng)站資料!贊助網(wǎng)站獲得,點(diǎn)擊贊助!!