摘 要:針對某燃氣熱電廠配電間燃氣爆炸事故,分析事故原因,對相關(guān)工藝設(shè)計缺陷提出了整改建議。

關(guān)鍵詞:燃氣熱電廠 燃氣爆炸事故 氮氣置換

Analysis and Reflections on Gas Explosion Accident in Power Distribution Room of Gas-fired Heat and Power Plant

Abstract:The reasons for gas explosion accident in power distribution room of a gas-fired heat and power plant are analyzed.Some improvement suggestions for the design defects of the relevant processes are made.

Key words:gas-fired heat and power plant;gas explosion accident;nitrogen conversion

1 事故現(xiàn)場調(diào)查

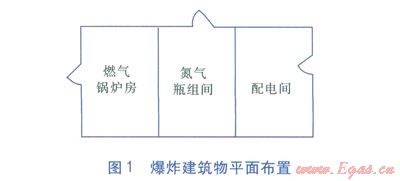

2012年6月某燃氣熱電廠發(fā)生爆炸,造成兩死一傷。爆炸地點位于燃氣電廠內(nèi)的一座附屬建筑物(現(xiàn)澆框架式結(jié)構(gòu))內(nèi),爆炸建筑物平面布置見圖1。監(jiān)控錄像顯示,爆炸發(fā)生前有兩名人員先后進入配電間,2min后發(fā)生爆炸,爆炸沖擊波半徑超過30m。約l5min后消防及救援人員趕到現(xiàn)場,使用消火栓撲滅零星明火。事故現(xiàn)場勘察顯示,配電間3面外墻向外坍塌,建筑物內(nèi)2面隔墻均向燃氣鍋爐房方向垮塌。配電間內(nèi)有兩排配電柜,無超大型變壓器設(shè)備,多個配電柜門被炸飛,配電柜內(nèi)有燒結(jié)痕跡。氮氣瓶、氮氣匯流管及安全放散管(放散口設(shè)置在室內(nèi))傾倒在燃氣鍋爐房與氮氣瓶組間之間的隔墻一側(cè),放散口有積碳現(xiàn)象,放散口上方墻體有噴射火焰燃燒過的痕跡。

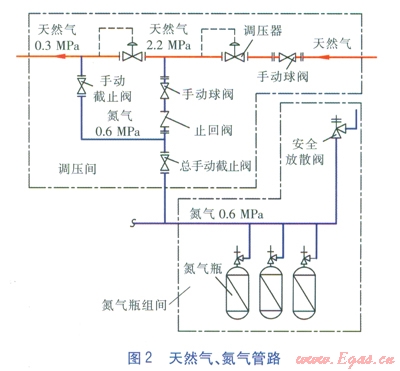

燃氣熱電廠內(nèi)的氮氣供應(yīng)系統(tǒng)用于天然氣管道置換,氮氣瓶組間與天然氣調(diào)壓間相隔僅30m左右,天然氣、氮氣管路見圖2。

由氮氣瓶組間引出的DN80mm氮氣管道(設(shè)計壓力0.6MPa)到達天然氣調(diào)壓間外,引出l條DNl5mm的氮氣管道(引入管)進入調(diào)壓間,引入管經(jīng)l個總手動截止閥(規(guī)格DNl5mm,PNl.6MPa)后分為兩根管道,分別與設(shè)計壓力0.3、22MPa的天然氣管道相連接。與0.3MPa天然氣管道連接的氮氣管道土設(shè)置l個手動截止閥(規(guī)格DN15mm,PNl.6MPa),與2.2MPa天然氣管道連接的氮氣管道上設(shè)置1個手動球閥(規(guī)格DNl5mm,PN6.3MPa)和1個止回閥。爆炸事故發(fā)生后,對調(diào)壓間進行現(xiàn)場勘察發(fā)現(xiàn):手動球閥為關(guān)閉狀態(tài),手動球閥、止回閥進出口均通過螺紋與管道連接后再與法蘭連接,手動截止閥與管道采用法蘭連接。

2 事故原因分析

2.1 事故原因推測

結(jié)合現(xiàn)場勘察及監(jiān)控錄像資料,推測事故原因為:

①根據(jù)墻體坍塌的方向判斷,排除爆炸源在燃氣鍋爐房的可能,爆炸源應(yīng)在配電間。

②根據(jù)配電間的設(shè)備配置,排除電氣設(shè)備自爆的可能性,存在可燃氣體爆炸的可能性。

③根據(jù)放散口積碳和上方墻體的過火痕跡判斷,存在氮氣管道內(nèi)有天然氣進入,并通過安全放散閥放散至氮氣瓶組澡的可能性。

④根據(jù)配電柜門被炸飛及柜內(nèi)有燒結(jié)痕跡的事實,點火源應(yīng)該在配電柜內(nèi),存在可燃氣體進入配電間并進入配電柜的可能性。

⑤根據(jù)氮氣管道與天然氣管道連接的事實,存在天然氣進入氮氣管道的可能性。

因此,初步推斷事故原因是天然氣竄入氮氣管道,并經(jīng)安全放散閥放散至氮氣瓶組間室內(nèi),又經(jīng)隔墻的空洞或縫隙進入配電間,并侵入配電柜,遇繼電器打火引爆,發(fā)生爆炸。

2.2 試驗測試

①測試方案

安全放散閥銘牌上標志的安全起跳壓力為0.99MPa。在0.1~0.9MPa范圍內(nèi)選定幾個壓力測點,檢測安全放散閥的泄漏量。當測試壓力低于0.3MPa時安全放散閥發(fā)生泄漏,可能存在0.3MPa天然氣管道引發(fā)此次事故的可能性;當測試壓力超過0.3MPa發(fā)生泄漏時,則2.2MPa天然氣管道引發(fā)事故的可能性增大。

從手動球閥、手動截止閥進口處加壓,檢測閥門處于關(guān)閉狀態(tài)時,不同背壓下的內(nèi)漏量。當內(nèi)漏量為0時,存在閥門誤操作的可能性。

在0.1~2.2MPa范圍內(nèi)選定幾個壓力測點,由止回閥的出氣口側(cè)加氣,檢測止回閥的內(nèi)漏量。當存在內(nèi)漏量時,可能存在2.2MPa天然氣進入氮氣管道的可能性;當泄漏量為0時,排除這種可能性。

根據(jù)GB/T l2241—2005《安全閥一般要求》、GB/T l2242—2005《壓力釋放裝置性能試驗規(guī)范》、GB/T l2243—2005《彈簧直接載荷式安全閥》、JB/T 9092—1999《閥門的檢驗與試驗》對安全放散閥、手動球閥、止回閥、手動截止閥進行試驗測試。

②測試結(jié)果

a.安全放散閥

安全放散閥能正常開啟、閉合,動作性能基本滿足GB/T l2243—2005的要求,流量性能滿足GB/T 12241—2005要求,機械性能良好。在測試壓力0.3MPa下微泄漏,在測試壓力0.81MPa下有明顯泄漏。

b.手動球閥與止回閥

手動球閥在規(guī)定的測試時間內(nèi)的內(nèi)漏量為0,密封性能良好。止回閥基本無法實現(xiàn)逆止作用。

c.手動截止閥

兩個手動截止閥在規(guī)定的測試時間內(nèi)均有微小內(nèi)漏(小于l00mL/min)。

d.測試結(jié)果小結(jié)

分析測試結(jié)果可知:雖然安全放散閥存在泄漏現(xiàn)象,但性能完好。手動球閥密封性能良好,在關(guān)閉狀態(tài)不會導(dǎo)致內(nèi)漏。手動截止閥的內(nèi)漏量較小,不能成為此次爆炸事故的主要原因。止回閥完全失效。

3 事故分輯結(jié)論

試驗測試結(jié)果證實了事故原因推測的天然氣竄入氮氣管道的可能性成立。試驗測試結(jié)果還表明,事故發(fā)生的前提條件是只有在進行過置換作業(yè),并忘記關(guān)閉手動球閥及氮氣引入管總手動截止閥,使得天然氣竄入氮氣管道,最終導(dǎo)致爆炸事故的發(fā)生。而現(xiàn)場勘察中手動球閥為關(guān)閉狀態(tài)可解釋為:爆炸發(fā)生后,由放散口上方墻體有噴射火焰燃燒過的痕跡推斷,氮氣管道放散口仍有天然氣泄漏,形成噴射性火焰,到達現(xiàn)場的人員預(yù)料到天然氣經(jīng)氮氣管道進入了氮氣瓶組間,及時關(guān)閉了調(diào)壓間的手動球閥,避免了事故進一步擴大。

綜上所述,爆炸事故是由于進行置換作業(yè)后,未關(guān)閉手動球閥及氮氣引入管總手動截止閥,導(dǎo)致天然氣竄入氮氣管道造成氮氣管道超壓,引發(fā)安全放散閥起跳泄壓,向氮氣瓶組間大量排放天然氣。在氮氣瓶組間充斥大量天然氣后,通過氮氣瓶組間與配電間的隔墻空洞及縫隙向配電間擴散。當有人員打開配電間大門時,造成配電間內(nèi)的氣流擾動,促使天然氣進入配電柜,配電柜繼電器自動切換時產(chǎn)生火花引爆,導(dǎo)致了爆炸的發(fā)生。

4 工藝設(shè)計的反恩

雖然爆炸事故表面上是人員誤操作所致,但根本原因在于工藝設(shè)計存在缺陷。

①氮氣瓶組的放散口竟然設(shè)置在室內(nèi),即使不是可燃氣體,氮氣瓶閥失效導(dǎo)致大量氮氣放散到室內(nèi),也足以對操作人員構(gòu)成威脅。無論何種介質(zhì)的設(shè)備及工藝管道的放散口,均應(yīng)引至室外。一般來講,比較容易忽略的是集成設(shè)備中包含的放散口。

②雖然與天然氣管道連接的氮氣管道設(shè)置了止回閥,但沒有考慮止回閥運行可靠性的檢查和失效的保護措施。當與較高壓力天然氣管道連接時,止回閥的設(shè)置是必須的,但止回閥前后應(yīng)設(shè)置壓力檢測孔或直接安裝壓力表。

③工藝設(shè)計中沒有充分考慮工人誤操作的安全保護措施。燃氣發(fā)電廠的氮氣置換管道完全可以采取分離式設(shè)計:選擇高壓鎧裝膠管快裝接頭的連接方式,在需要進行置換作業(yè)時,才進行連接。

本文作者:趙自軍 陳嵐 郝冉冉

作者單位:中國市政工程華北設(shè)計研究總院燃氣技術(shù)研究院

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助