摘 要:探討CNG儲氣井外腐蝕的腐蝕機理和防范措施,分析了儲氣井外腐蝕的檢測與修復技術。

關鍵詞:CNG地下儲氣井 外腐蝕 腐蝕預防 缺陷檢測 缺陷修復

Discussion on External Corrosion Protection of CNG Underground Storage Well

Abstract:The mechanism and protection measures of external corrosion of CNG underground storage well are discussed.The inspection and remediation technologies of external corrosion of CNG underground storage well are analyzed.

Key wrods:CNG underground storage well;external corrosion;corrosion prevention;defect inspection;defect remediation

CNG地下儲氣井是我國20世紀90年代中后期研制成功的一種新型高壓儲氣方式。由于其儲氣量大、占地面積小、安全、經濟、操作管理方便、建設工期短等優點,廣泛地應用于CNG加氣站、天然氣調峰、工業儲氣中[1]。由于CNG地下儲氣井主體部分深埋于地下,腐蝕可能導致套管穿孔、壁厚減薄甚至擠毀或爆裂,給整個儲氣系統帶來安全隱患[2],因此探討其外腐蝕原因和防范技術有著重要的現實意義。

1 地下儲氣井外腐蝕原因分析

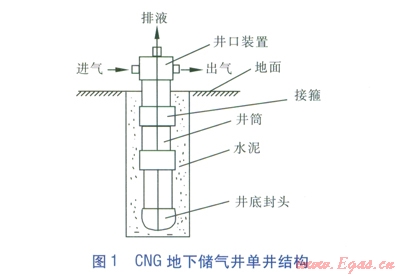

CNG地下儲氣井由儲氣井、井口裝置及配套管道組成,其結構見圖1。為了方便檢修和維護,以前建造的儲氣井沒有固井或未完全固井,未固井部分被空氣包圍,固井部分周圍也不同程度地存在氧氣,而且地下構造透氣性難以確定,且存在地下水,導致儲氣井外壁存在嚴重腐蝕的可能性。影響地下儲氣井外腐蝕的機理很復雜,但常見的主要有3種類型:電化學腐蝕、微生物腐蝕、雜散電流腐蝕。

1.1 電化學腐蝕

①析氫腐蝕

在地下儲氣井鉆井過程中,伴隨著地層的變化,CO2及H2S等組分也同時存在。當它們遇到地層水時會分別形成碳酸和氫硫酸,從而進一步電離形成H+。同時地層水中含有各種鹽類離子和結垢、溶解氧等,這些粒子長期作用于儲氣井外表面,與套管中的Fe形成原電池。反應過程為:陰極反應:H++e-®H,2H®H2;陽極反應:Fe®Fe2++2e-

腐蝕產生的碳酸鹽會在儲氣井外表面不同區域形成自催化極強的腐蝕電偶,氫硫酸的存在則會使地下儲氣井外表面的腐蝕產物更加活潑,形成FeS沉積,這些過程進一步促進了儲氣井的析氫腐蝕。

②吸氧腐蝕

氧氣具有很強的腐蝕性,即使含量很低(體積分數在1×10-6以下),也可以引起嚴重的腐蝕[3]。由于土壤透氣性的差異會導致不同程度地存在氧氣,且土壤中含有水分和各種鹽類離子,儲氣井外表面會受到腐蝕介質的作用而產生不同程度地吸氧腐蝕。O2會得到電子形成OH-,套管中的Fe失去電子形成Fe2+。反應過程為:陰極反應:O2+2H2O+4e-®4OH-;陽極反應:Fe®Fe2++2e-。

另外,在土壤環境中,水中的溶解氧也會對儲氣井產生氧化去極化腐蝕作用,從而加劇了儲氣井外表面的吸氧腐蝕。

電化學反應生成的Fe2+會與周圍土壤介質中的OH-結合,生成鐵的氫氧化物,使儲氣井的外表面腐蝕,危害儲氣井系統的安全。儲氣井電化學腐蝕的特點為:儲氣井的電化學腐蝕普遍存在;均勻腐蝕、局部腐蝕同時存在;腐蝕形式主要為臺地腐蝕坑或連片穿孔。

1.2 微生物腐蝕

儲氣井外腐蝕是多種因素共同作用的結果。其中,微生物腐蝕是不容忽視的,有統計表明,約有20%的腐蝕是由微生物引起的。儲氣井外壁周圍存在硫酸鹽還原菌、嗜氧菌等,它們或者消耗氧氣造成氧差電池引起腐蝕(如嗜氧菌),或者需要電化學反應產生的氫進行新陳代謝,從而促進析氫腐蝕(如硫酸鹽還原菌)。

微生物腐蝕并非微生物本身對金屬的作用,而是維持生命活動的結果。其一方面為電化學腐蝕創造了必要條件,另一方面又對電化學腐蝕過程產生影響。主要特點為[4]:是新陳代謝產物作用的腐蝕結果;微生物生命活動影響腐蝕微電池反應動力學過程;微生物生命活動的結果改變儲氣井套管所處的環境狀況;微生物所致腐蝕部位總是產生孔蝕現象。

1.3 雜散電流腐蝕

雜散電流是指設計或規定回路以外流動的電流。隨著城市建設的發展,雜散電流對儲氣井外壁腐蝕的比例增長較快。其主要是由儲氣井套管外部的交流或直流電流引起的,直流電流對管壁腐蝕的影響最大。在電流大小相同時,直流電流造成的腐蝕比交流電流大100倍,陰極保護是最可能的雜散直流電源[5]。

當雜散電流在管壁流動時,會形成電位差,從而建立腐蝕原電池[6]。電流流入的管道部位為腐蝕原電池的陰極區,電流流出的金屬部位為腐蝕原電池的陽極區。在陽極反應中,組成管道的鐵單質失去電子變成游離態的Fe2+,從而造成儲氣井外壁的腐蝕。雜散電流腐蝕主要有以下特點[7]:腐蝕強度大;腐蝕集中于局部位置,易造成點腐蝕;當儲氣井外管壁有防腐層時,雜散電流腐蝕主要集中在防腐層缺陷部位。

2 儲氣井外腐蝕的防范措施

2.1 儲氣井外壁涂防腐層

儲氣井外壁在有完整固井水泥包覆的情況下不會發生腐蝕,但在固井質量不合格因而沒有水泥包覆的外壁部位則會發生嚴重的腐蝕。防腐層的防腐蝕原理是高電阻的涂層將管壁金屬與腐蝕介質隔離,切斷電化學腐蝕電池的電路,從而阻止管壁金屬的腐蝕。建議在儲氣井外壁涂防腐層,可采用目前在埋地鋼質管道中應用效果較好的3層PE防腐層博。,其具有機械強度高、施工性好、耐土壤應力好、柔韌性好等優點。

2.2 改進固井方式

CNG地下儲氣井施工時,一般采取將水泥直灌下去的方式來固定井筒。由于井筒與井壁之間的間隙很小,而井深一般有l00~500m,因此,水泥漿很難達到下部位置,井筒與井壁之間的地下水也無法排出。建議采用新的固井工藝——循環固井法[9],即水泥從套管注入,到達井底后,通過特殊的井底封頭,從井底返到環空,水泥漿從井底向上逐步頂替環空中的鉆井液,直到水泥漿從井口返出為止。該方法中的固井水泥漿與套管膠結程度高、井筒與井壁一體性好,從技術與工藝上保證了固井質量,防止了腐蝕。

2.3 陰極保護

陰極保護可有效減緩和防止儲氣井外壁的腐蝕,陰極保護分為犧牲陽極陰極保護和強制電流陰極保護兩種。犧牲陽極陰極保護雖然可以降低腐蝕速度,減少套管穿孔,但不能完全防止腐蝕。強制電流陰極保護則是利用外部電源對保護體施加陰極電流,為其表面上進行的還原反應提供電子,從而抑制被保護體自身的腐蝕過程。它具有保護能力強、施工簡便、可延長套管的使用壽命、減少更換次數等優點。

2.4 化學防腐

化學防腐是指用化學方法除掉腐蝕介質或改變環境性質以達到防腐的目的,其主要方法包括使用緩蝕劑、殺菌劑和除氧劑。

緩蝕劑是一種在低濃度下能阻止或減緩金屬在環境介質巾腐蝕的物質。CNG儲氣井建設過程中,常用的緩蝕劑有含磷類鹽水緩蝕劑、含硫類無機鹽水緩蝕劑、薄膜胺緩蝕劑等,它們各有特點,但都能在一定程度上減緩儲氣井外壁的腐蝕。

在缺氧情況下,儲氣井外壁的嚴重腐蝕往往是由硫酸鹽還原菌引起的,它既降低了金屬的氧化還原電位,又可產生腐蝕性H2S。注入氨,使氨滲入嚴重腐蝕的地層下部可以防止儲氣井外壁腐蝕。高堿性泥漿也可起到抑制細菌的作用。

除氧劑防腐是指在完井液中加入還原性物質(如氧化亞鐵、氯化亞錫、肼等),它們可以有效地除去儲氣井外壁周圍的氧,從而防止儲氣井外壁的腐蝕。肼是一種強還原劑,它和氧發生反應生成氮氣和水,除氧非常有效,并可降低陰極保護所需電流。

3 儲氣井外腐蝕的檢測與修復

3.1 儲氣井外腐蝕檢測

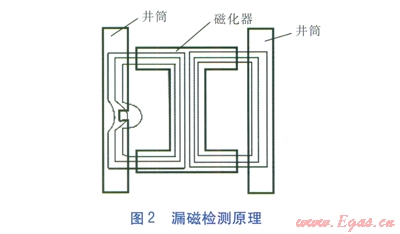

①漏磁檢測(MFL) [10]

漏磁檢測由磁化器、空氣隙、井筒壁組成閉合回路,見圖2。井筒壁被磁化后,在缺陷及其表面形成漏磁場,漏磁場的形狀及強度和缺陷的形狀有一定的對應關系。應用傳感器測量這個漏磁場,得到測量信號,分析后可檢測出管壁的缺陷。

漏磁檢測系統由電源、磁化裝置、檢測探頭、A/D模塊、計算機等組成。井筒壁被磁化裝置磁化后發出電磁信號,該信號被檢測探頭檢出,再由A/D模塊采集,最后在計算機中顯示分析結果。該檢測技術對突變缺陷敏感,無檢測盲區,能對管壁進行全面檢測,對表面光潔度要求低,不需要耦合劑。缺點是測量精度低,受管材限制,不能夠測量漸變腐蝕。

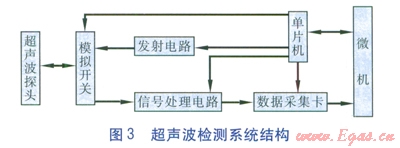

②超聲波檢測(UT) [11]

超聲波檢測是利用套管及其缺陷的聲學性能差異對超聲波傳播波形反射情況和穿透時間的能量變化,來檢驗套管缺陷的無損檢測方法。在超聲波儀器示波屏上,橫坐標表示聲波的傳播時間,縱坐標表示回波信號幅度。對于同一均勻介質,脈沖波的傳播時間與聲程成正比。因此可由缺陷回波信號的出現判斷缺陷的存在;又可由回波信號出現的位置來確定缺陷距探測面的距離,實現缺陷定位;通過回波信號幅度來判斷缺陷的大小。

超聲波的檢測系統結構見圖3,超聲波檢測系統主要以單片機為控制核心,數據的采集、處理、顯示由微機完成。單片機控制發射電路發出窄脈沖,激勵超聲波探頭發出超聲波,并隨之切換開關,切換到接收回路。然后啟動數據采集卡進行數據采集,經過微機處理后顯示分析結果。超聲波檢測技術測量精度高,能分辨管內壁和外壁腐蝕,不受管材約束,能夠測量漸變腐蝕。但該檢測技術存在檢測盲區,且只能對光潔表面檢測,還需要耦合劑。

3.2 儲氣井外腐蝕的修復

以下幾種儲氣井修復技術均采用套管內修復方式。

①補貼修復技術

套管補貼修復技術是利用專用的補貼工具,通過液壓擠脹的方式將膨脹管補貼在套管破損部位。通常在進行套管補貼修復工藝前,應進行機械整形及鉆銑形成通徑。該技術操作簡便,且不改變原井筒尺寸;缺點是耐壓強度低、懸掛能力差。

②套管加固技術

套管加固技術是指在小套管(相對原井套管)的兩端加裝密封支撐體,通過液壓方式擠脹密封支撐體,使其將小套管密封固定在原井套管破損部位。這能夠增加原套管強度,進而延長使用壽命。但該技術使井筒內徑變小,且只適合于短井段加固。

③機械整形技術

機械整形技術是指對變形井段短且變形程度不大的儲氣井,采用梨形膨脹器或錐面脹管器對套管變形段進行機械整形,以達到修復套管的目的。其主要應用于不能實施補空、卡封等措施的井。該技術操作簡便、費用較低,但使用壽命短,成功率較低。

④取套換套技術

取套換套技術是針對套管嚴重損壞的儲氣井,利用管外套銑、管內扶正、倒出損壞套管或上部小直徑套管,重新更換新套管的一種技術。該技術不改變井身結構,能夠滿足儲氣井各種工藝要求,修復最徹底,使用壽命長;但只適合淺井管段,費用較高,施工期較長。

參考文獻:

[1]肖平華.地下儲氣井儲配站的設計與探討[J].上海煤氣,2010(2):7-9.

[2]楊沖偉,董事爾,翁應彬,等.高壓氣地下儲氣井的腐蝕機理研究[J].煤氣與熱力,2010,30(3):Bl6-B19.

[3]毛克偉,史茂成.油氣井套管腐蝕原因與防腐措施[J].石油鉆探技術,l993,24(1):31-36.

[4]徐桂英.金屬微生物腐蝕的電化學機理[J].遼寧師范大學學報:自然科學版,l994,17(2):173-176.

[5]張智,吳優,付建紅,等.井下套管外腐蝕機理與防護措施[J].石油地質與工程,2007,21(3):104-106.

[6]BRICHAU F,DECONINCK J,DRIESENS T.Modeling of underground catholic protection stray currents[J].Corrosion,1996(52):480-488.

[7]張慶杰,李福軍,孫國軍,等.油水井套管腐蝕及防護理論、實驗與應用[J].大慶石油學院學報,2004,28(4):107-108.

[8]李遠利.管道防腐涂層新發展[J].涂料工業,2007,37(2):55-57.

[9]吳小培.淺談CNG儲氣井施工存在的問題[J].科技資訊,2011(27):129.

[10]張海錠,蘇真偉,林仙土,等.CNG儲氣井井筒腐蝕的漏磁檢測探索[J].中國測試,2010,36(3):11-14.

[11]鄒毅,羅飛路,李政.基于C805F340多通道超聲波無損檢測系統的設計[J].傳感器世界,2007,13(10):26-29.

本文作者:武維勝 臧子璇 黃小美 張瓊雅

作者單位:珠海市規劃設計研究院

重慶大學城市建設與環境工程學院

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助