摘 要:文章從輸配工藝、線路選擇、管材選用、防腐、焊接、驗收等方面對建設城鎮高壓、次高壓燃氣管道提出了一些的建議。

主題詞:城鎮高壓次高壓燃氣管道建設

近年來,我國天然氣事業發展飛速,以中壓—低壓為主的城市燃氣輸配方式已不能滿足需求,必須提高城鎮燃氣輸配系統的壓力機制。因此,各大城市紛紛在其周邊建設高壓、次高壓燃氣管線,滿足城市日益增長的燃氣需求。

1 建設高壓、次高壓燃氣管線的必要性

在城市周邊建設高壓、次高壓管線可以充分利用長輸管線來的壓力能,減少輸氣管道壓損,提高管道輸送效率,降低能量消耗,同時可兼做儲氣和調峰作用,減少城市市政工程用地,降低投資,達到有效利用資源,因此,建設高壓、次高壓燃氣管道為城市發展提供可靠能源保障,是很有必要的。

2 輸配系統

2.1壓力機制

根據《城鎮燃氣設計規范》(GB50028—2006)壓力分級:高壓A為2.5MPa<P≤4.0MPa,高壓B為1.6MPa<P≤2.5MPa;次高壓A為0.8MPa<P≤1.6MPa,次高壓B為0.4MPa<P≤0.8MPa。

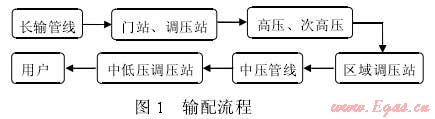

2.2輸配流程

輸配流程見圖1。

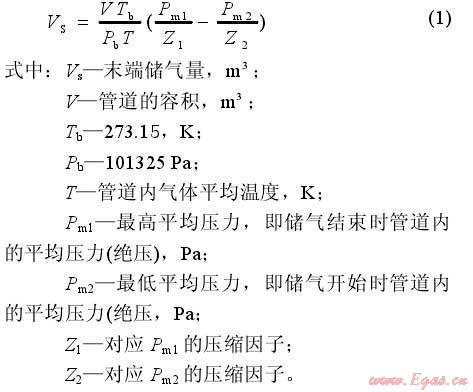

2.3儲氣量

利用高壓、次高壓供氣管道末端儲氣可根據公式(1)計算:

2.4水力計算

高壓、次高壓燃氣管道的水力計算可根據《城鎮燃氣設計規范》(GB50028—2006)中6.2.6-1式計算。

3 線路選擇

城鎮燃氣高壓、次高壓線路的選擇直接影響著工程的投資,因此,線路走向必須進行多方案調查、分析、必選,擇優而定。

高壓輸氣管線應按以下原則進行選線:

(1)遵守國家和地方政府關于城市建設的方針、法規和區域規劃的要求;

(2)符合城市總體規劃要求,統籌考慮,近期、遠期結合;

(3)選擇有利地形,少占農田,并盡量避開施工難段和不良地質的地段,避開或減少通過城區人口和建構筑物密集區,要減少拆遷量,符合安全距離要求;

(4)應盡量避開重要的軍事設施及公共設施;

(5)河流穿跨越的河段應服從線路的總體走向;

(6)線路局部走向應服從穿跨越河段的需要;

(7)要盡量減少線路與人工障礙物交叉,減少穿、跨越工程;

(8)要盡量依托和利用現狀公路,方便管道的運輸、施工和運行管理;

(9)線路力求順直,縮短長度,節約投資。

4 穿跨越工程

在城市區域范圍內,有大量的河、湖水面,密布鐵路、公路、橋梁,而這些地段有時輸氣管線是不可避免地要通過的。

穿越管道是指管道從障礙物(如河流、鐵路、公路)的底部通過的一種方式。常用的穿越方法有:定向鉆、氣舉成溝法、爆破成溝法、頂管法、漂浮法、底托牽引法、輔管船法、浮橋法,本文重點介紹一下定向鉆穿越方法。

定向鉆工作過程是通過計算機控制進行導向和探測,先鉆出一個與設計曲線相同的導向孔,然后再將導向孔擴大,把產品管線回拖到擴大了的導向孔中,完成管線穿越的施工過程。燃氣鋼管水平定向鉆穿越的主要控制點有:

(1)穿越管段曲率半徑不宜小于1500Ds,且不應小于1200Ds;

(2)水平定向鉆敷設穿越管段的入土角宜為8°~18°,出土角宜為4°~12°,具體應根據穿越長度、管段埋深和彈性敷設條件確定。

采用定向鉆施工工程造價低、工期短、有利于保護航運和周圍環境,施工人員少,埋設深度容易滿足設計要求,節約工程材料。在大型管道穿越江河工程建設項目中已得到了應用廣泛,技術成熟,是首選的穿越施工方法。如中石油西氣東輸二線東段,河南省社旗縣淠河之下X80鋼級直徑1219mm大口徑管道定向鉆穿越(穿越長度711m),中石化儀征—長嶺原油管道工程九江長江段2.3km定向鉆穿越工程(管道直徑457mm)。

跨越管道是指管道從障礙物(如河流、鐵路、公路)的上部通過的一種方式,常用的跨越方法有:懸索跨越、懸垂管跨越、斜拉索跨越、連續梁跨越、八字鋼架式跨越、輕型托架式跨越、桁架式跨越,拱式跨越。高壓、次高壓管線因壓力機制較高,一般不采用跨越管道方式敷設。

5 管道選材

燃氣管道所用鋼管、管道附件材料的選擇,應根據管道的使用條件(設計壓力、溫度、使用地區等)、材料的焊接性能等因素,經技術經濟比較后確定。

天然氣輸送常用的鋼管有無縫鋼管和焊接鋼管。無縫鋼管一般用于小口徑管道,不適宜輸氣管線。目前國內外的油氣輸氣管線主要為焊接鋼管。焊接鋼管有螺旋縫焊接鋼管和直縫焊接鋼管,都能滿足《石油天然氣工業輸送鋼管交貨技術條件第1部分:A級鋼管》(GB/T9711.1—1997)、《石油天然氣工業輸送鋼管交貨技術條件第2部分:B級鋼管》(GB/T9711.2—1999)(參考ANSI/APISPEC5L標準制訂)的規定。

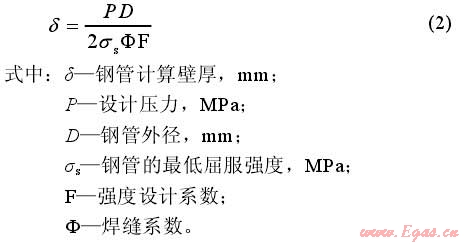

5.1管道壁厚

管道壁厚選取不僅要求滿足管道強度、穩定性要求,同時應滿足抗御外力破壞的要求。按照《城鎮燃氣設計規范》(GB50028—2006)的相關要求,直管段管壁厚度按公式(2)計算:

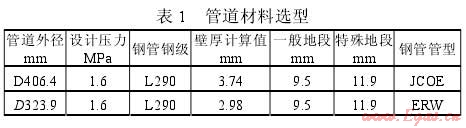

設計強度系數可根據《城鎮燃氣設計規范》(GB50028—2006)的分級地區選取合理系數,高壓、次高壓管道已采用了較高等級的材料,焊接系數取1。如寶雞市天然氣三期利用工程就使用D406.4螺旋縫埋弧焊鋼管和D323.9直縫埋弧焊鋼管,材質L290MB,B級鋼管,設計壓力1.6MPa,壁厚根據管線敷設所在不同地區劃分標準(考慮了今后發展),其選取如表1所示:

以D406.4鋼管敷設所在地區選取管壁厚為例:周圍建筑物與管道凈距大于3.0m但不足6.5m采用了D406.4×11.9,大于6.5m但不足13.5m采用了D406.4×10.0,大于13.5m采用了D406.4×6.3。

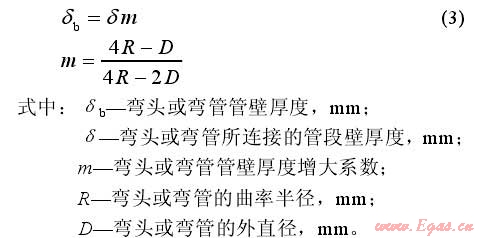

5.2彎頭和彎管厚度

彎頭和彎管的管壁厚度根據《輸氣管道工程設計規范》(GB50251—2003)中公式(3)計算:

還是以寶雞市天然氣三期利用工程D406.4鋼管為例,要求熱煨彎管曲率半徑為6倍管外徑,熱煨彎管采用直縫埋弧焊鋼管L290MB,B級鋼管,與D406.4×6.3規格連接壁厚不低于6.7mm,與D406.4×10.0規格連接壁厚不低于10.6mm,與D406.4×11.9規格連接壁厚不低于11.9mm。冷彎管一般盡量少采用,若要采用應滿足曲率半徑為40倍管外徑,冷彎管的任何部位不得有褶皺,裂紋和其他機械損傷,其兩端橢圓度應小于或等于1.0%,其他部位的橢圓度不應大于2%。

此外,根據地質條件和管道受力還應對管道進行剛度、強度、穩定性及抗震校核。

6 管道防腐

高壓、次高壓埋地燃氣鋼管防腐常采取外防腐涂層法和陰極保護法。外涂層方法可減少或阻斷腐蝕電流,進而減緩腐蝕的發生,目前,埋地燃氣鋼管常用的外防腐涂層主要有環氧煤瀝青、擠壓聚乙烯(二層/三層PE)、熔結環氧粉末、聚乙烯膠粘帶、石油瀝青、煤焦油瓷漆等六種。其中擠壓聚乙烯(三層PE)復合結構、熔結環氧粉末防腐涂層性能優異,歐美國家埋地管道主要采用這二種防腐涂層;在我國,從耐用年限、維護費用等全面的經濟因素考慮,一般首選絕緣性能優良的加強級三層PE復合結構,該防腐層在國內多個城市燃氣和西氣東輸工程中已被成功使用,取得了很好效果。

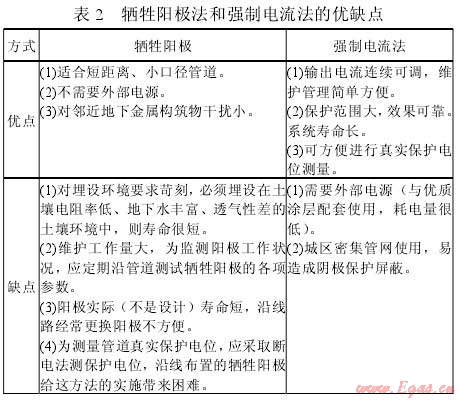

陰極保護可采用犧牲陽極法和強制電流法,兩種方法性能比較如表2:

犧牲陽極法是由一種比被保護金屬電位更低的金屬或合金與被保護的金屬電連接所構成。在電解液(土壤)中,犧牲陽極因較活潑而優先溶解,釋放出電流供被保護金屬陰極極化,進而實現保護。犧牲陽極可以選擇采用鋅陽極或鎂陽極。一般ρ<5Ω·m時,選用鋅陽極;5Ω·m≤ρ≤100Ω·m時,選用鎂陽極;ρ>100Ω·m時,選用帶狀鎂陽極;在土壤潮濕的情況下,鋅陽極使用范圍可擴大到30Ω·m。

強制電流法是通過外部的直流電源向被保護金屬管道通以陰極電流使之陰極極化,從而實現保護的一種方法,在采用時要計算陰極保長度及所需的保護電流等參數。

7 管道焊接控制

影響燃氣管道焊接質量的因素很多,諸如焊接方法、焊接設備、原材料的質量、焊接材料的質量及其控制的選擇、坡口的加工質量及管道組對質量、焊接環境(氣溫、風速)、現場條件(如登高或地溝操作)、焊工素質、焊接工藝的正確性及其具體實施情況等等。

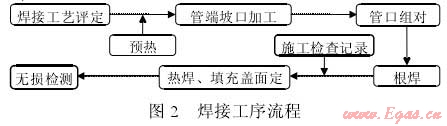

常用焊接方法有:手工電弧焊、埋弧自動焊、氬弧焊、CO2氣體保護焊、等離子弧焊、電渣焊。高壓、次高壓管道主要采用的焊接方法:焊條電弧焊上向焊(手工焊)、焊條電弧焊下向焊(手工焊)、自動保護藥芯焊絲電弧焊下向焊(半自動焊)、熔化極氣體保護電弧焊下向焊(半自動焊、機械化焊接),其焊接工序流程見圖2:

管道焊接完成后必須按照國家行業相關標準進行檢驗,現行管道焊接國家標準《工業金屬管道工程施工及驗收規范》(GB50235)和《現場設備、工業管道焊接工程施工及驗收規范》(GB50236)中的有關規定都對焊接質量和檢驗做了明確的規定,應嚴格執行。

8 管道清掃,試壓及驗收

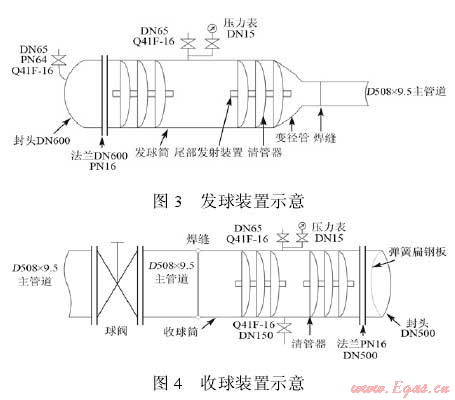

輸氣管道試壓前應采取清管器進行清管,清除內部雜物和內壁浮銹,不少于兩次,清管應設置臨時清管收發裝置,清管接受裝置應設置在地勢較高的地方,50m內不得有居民和建筑物,清管器進行速度一般控制在4~5km/h,工作壓力一般為0.05MPa。清管前,確認清管段內的線路截斷閥處于全開狀態,清管后,以接收端無雜質為合格。

管道清掃干凈后進行注水試壓,水壓試壓每段不宜超過35km,高差不宜超過30m,管道試壓注水時,宜加隔離球,且應保持一定的球前壓力,以排除管內空氣,試壓合格后排盡試壓水并對管道進行干燥,直至管內空氣水露點比輸送條件下最低環境溫度低5℃,若管道封閉超過3個月未投產,應對管道進行充氮氣保護。下面以主管道D508×9.5為例,其發球裝置和收球裝置示意圖如下:

9 投運后建議

高壓、次高壓燃氣管道輸送壓力較高,危險性大,除對工程設計、施工嚴把關外,還應注重投產日后的運行維護保養,應成立專門的管線運營管理部門,制定相關標準,確保管道能安全有效運行。

(本文作者:寶雞市同昌燃氣工程設計有限責任公司 孟濤)

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助