摘要 近20年來,在國內外H2S/CO2共存環境、高含Cl-的深井或復雜水平井中,為保障井筒壽命并控制耐蝕合金管柱成本,超級13Cr不銹鋼油套管的應用逐步增多,而ISO等標準中對于超級l3Cr油套管的適用條件規定嚴格,特別是在超級l3Cr的抗硫化物應力開裂影響因素方面,不同學者研究認識不統一。為此,模擬陜北某區塊含H2S氣井腐蝕環境,利用電化學系統和高壓腐蝕測試系統,評價了超級13Cr油套管的電化學和抗硫化物應力開裂能力。結果表明,在模擬環境下的超級13Cr電化學腐蝕速率為

類似氣井環境下的超級l3Cr應用提供了一定的參考。

關鍵詞 超級13Cr油套管H2S/CO2共存 耐蝕性 應力開裂 適用條件

20世紀70年代以來,傳統13Cr馬氏體不銹鋼被廣泛應用于油氣工業中。據NACE(美國腐蝕工程師學會)技術委員會報告統計,l980-1993年傳統13Cr油井管(如API 5CT L80-13Cr,AISI 420)應用已超過240×l

在傳統13Cr馬氏體不銹鋼的基礎上大幅降低碳含量,并添加Ni、Mo等合金元素,形成有超級馬氏體組織的超級13Cr不銹鋼(某些廠家也稱為改良13Cr不銹鋼)。其化學成分和微觀組織、機械和耐蝕能力方面都較傳統13Cr油套管有大幅改進,特別是在高含CO2、低含H2S環境下,耐蝕性能更好,陸續被修訂的ISO 1 5156和IS0 13680等標準認可[5]。在價格方面,超級l3Cr不銹鋼比更高等級的22Cr雙相不銹鋼更經濟。以抗硫碳鋼價格基數為l計算,傳統13Cr、超級13Cr及雙相不銹鋼油套管的價格比約為3:5:12。

1993年起,超級13Cr油套管開始商業化生產。日本、德國V&M公司和國內的上海寶山鋼鐵公司、天津鋼管公司等均有批量生產超級13Cr的能力,并且在北海油田、北美和中國石化西南分公司高含CO2氣田中得到了一定規模的應用。但國內對超級13Cr油套管的工程應用研究相對較少,特別是管柱受力狀況下的腐蝕行為需要深入探討。下面結合陜北地區某區塊含H2S氣井的腐蝕選材進行試驗分析。

1 某含H2S區塊的氣井腐蝕環境

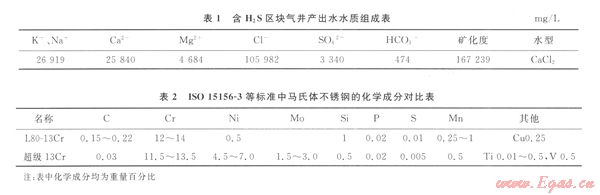

陜北地區某區塊氣井產水量大、產出水C1-含量高(超過l

所用取自國外某鋼管公司110級別(屈服強度為846 MPa)的黟ll4.

2 化學腐蝕試驗和分析

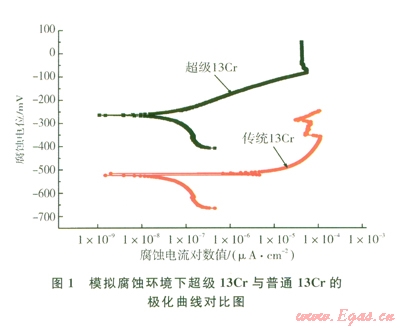

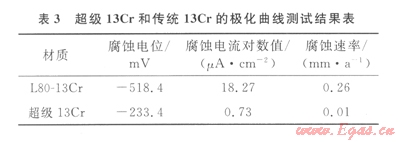

采用Princeton-M370電化學測試系統對超級13C和傳統L80-13Cr試樣進行極化曲線測試,測試范圍:相對于自腐蝕電位的-l50~+350 mV,掃描速率0.166 mV/s,電化學試樣規格為øl4 mm×

極化曲線測試結果如圖l、表3所示。可以看出,超級l3Cr的腐蝕電位較傳統的L80-13Cr顯著正移,其腐蝕速率更是遠小于L80-13Cr的腐蝕速率,僅為0.01 mm/a。

傳統l3Cr油套管中的Cr元素含量高,在單一的CO2腐蝕環境中具有很好的耐腐蝕性能。但是在H2S、CO2、Cl-共存環境下,不能形成穩定的Cr2O2膜。而超級13Cr油套管中添加Mo、Ni等合金元素,提高了耐蝕能力。加入l%~3%的Mo后,能有效穩定CO2環境下形成的鈍態膜,而在H2S和CO2共存環境中會形成硫化物,并富集在鋼材表層,H2S很難通過該層到達下層的Cr2O2膜[6],增強了l3Cr的抗點蝕能力和在H2S環境中的抗SCC能力。

但是添加Mo后,超級l3Cr中更容易形成δ-鐵素體相。δ-鐵素體相增大管材硬度,使管材對腐蝕更為敏感。通過添加Ni(4%~5%,Ni含量過低對耐蝕能力的提高不利),形成完全馬氏體組織,可有效控制有害δ-鐵素體的形成[5,7]。有文獻認為δ-鐵素體相含量應小于1.5%,遠低于ISO13680標準的規定。個別公司的超級13Cr還添加了Cu元素,形成Cu-Ni無定形產物膜,比Ni的多晶態膜有更強的抗腐蝕能力。

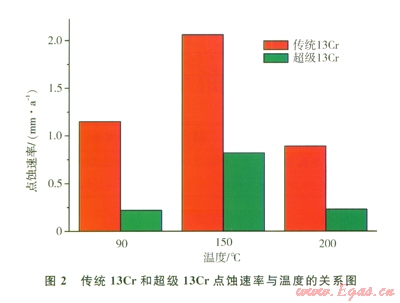

對在模擬酸性井筒環境和不同溫度下的兩種13Cr局部腐蝕敏感性的研究表明:在90、150、200℃下,超級l3Cr和傳統13Cr點蝕率都較高,150℃附近點蝕最嚴重,超級l3Cr的防護性能更好。圖2為在H2S分壓為0.345 MPa、CO2分壓為8.96 MPa、Cl含量為15 000 mg/L、pH值為4.0的條件下,所開展的兩種13Cr耐點蝕能力試驗結果[8]。

3 抗硫化物應力開裂試驗

在含H2S、溫度小于100℃時,雖然傳統13Cr和超級l3Cr都存在一定程度的電化學腐蝕,但工程應用中還需要保證油套管柱的安全,主要考慮SSC問題。為此,模擬井筒不同載荷下的腐蝕環境,開展硫化物應力開裂模擬試驗。

依據NACE TM 0177-2005標準和ISO 75392標準,采用美國Cortest高溫高壓腐蝕測試系統對超級13Cr試樣進行抗硫化物應力開裂行為研究[9]。腐蝕條件分為兩種:第一種為標準規定條件,飽和H2S氣體的0.5%冰醋酸+5%NaCl水溶液(A溶液),pH值為2.7;試樣加載力分別取60%AYS和80%AYS(AYS為110鋼級超級l3Cr油管的實際屈服強度)。第二種為模擬陜北地區某區塊的腐蝕環境(表1),試驗條件:溫度

兩種條件下的試樣尺寸規格均為95 mm×4.57mm×1.52 mm,加載方式為四點彎曲法。試驗周期為720 h。采用JSM 6360LV型掃描電子顯微鏡(SEM),對試驗后試樣表面的腐蝕斷裂形態特征進行分析。

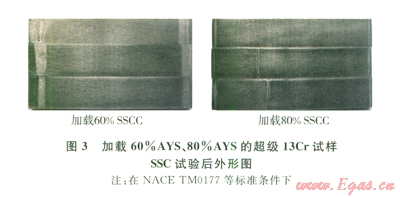

在第一種腐蝕條件的A溶液中,加載力60%AYS的試樣未斷裂,但放大l0倍后觀察,表面已產生裂紋;加載力為80%AYS的試樣發生了斷裂(圖3)。在第二種模擬氣井腐蝕環境條件下,加載力80%AYS和90%AYS的超級13Cr試樣均未發生斷裂,放大10倍后觀察,表面也未發現裂紋。超級l3Cr在相同的試驗加載力下,腐蝕環境不同,SSC敏感性差異較大,在NACE TM0177等標準方法中的敏感性更強。

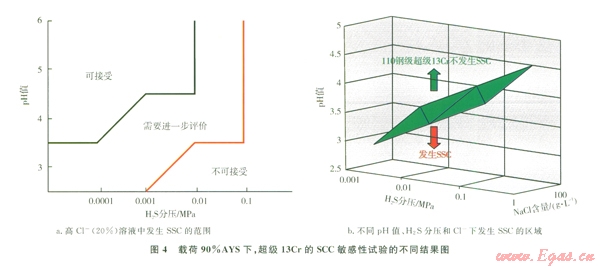

Cooling等人[10-11]通過按照NACE TM0177標準恒載荷、SSRT等方法,對超級13Cr在加載90%AYS條件下的SSC研究認為:當Cl-≤1 000 mg/L(氣井典型凝析水),pH值≥3.5、pH2S≤0.1 MPa時;或當65 200 mg/L<Cl-≤140000 mg/L(油氣井典型地層水),pH值為4.0~4.3、pH2S≤0.005 MPa時,超級13Cr不發生SSC,如圖4(a)所示。而Marchebois等人[12]結合工程實際,綜合考慮pH值、H2S分壓和Cl-含量,試驗得出超級13Cr的SSC敏感區域,其指導性更強,如圖4(b)所示。

本試驗模擬氣井環境,pH值為3.5,H2S分壓為0.15 MPa時,加載力同樣為90%AYS時,超級l3Cr試樣未發生SSC斷裂,與文獻圖4(b)的SSC敏感性參數條件有差異。相比之下,ISO等標準對超級l3Cr的使用范圍要求更加保守(pH值≥3.5、pH2S≤0.01、MPa、Cl-含量不限)。為結合實際盡可能降低耐蝕合金管材的成本,在實際氣田井筒環境應用時,還需要開展不同載荷下的模擬試驗以判定超級l3Cr油套管的安全性。

4 結論

1)超級l3Cr不銹鋼是在傳統13Cr(API 5CT L80-13Cr)基礎上大幅降低碳含量,添加Ni、Mo和Cu等合金元素形成的具有超級馬氏體組織的不銹鋼。其耐電化學腐蝕、耐高溫能力明顯強于傳統l3Cr。在模擬含H2S腐蝕氣井環境中,傳統l3Cr的腐蝕速率為

2)腐蝕環境對試樣的SSC敏感性和承載能力影響較大,NACE標準試驗的評價方法較為苛刻,根據ISO標準所限定的超級l3Cr應用條件也較為保守。在模擬含H2S腐蝕環境的SSC試驗中,加載力分別取80%AYS和90%AYS的超級13Cr油管試樣未發生SSC開裂,與文獻資料的結論有差異,為類似氣井的選材提供了一定的借鑒。為保證井筒長期安全,還需要開展不同載荷下的模擬試驗。

參考文獻

[1] SCOPPIO L,BARTERI M,CUMINO G. Sulphide stress cracking resistance of Super Martensitic Stainless Steel for OCTG[C]//CORROSION/97,paper N0.23.Houston:NACE,1997.

[2] SYTZE HUIZINGA,WILLEM E LIEK. Limitations for the application of l3Cr steel in oil and gas production environments[C]//CORROSION/97,paper N0.39.Houston:NACE,1997.

[3] ASAHI H,HARA T,SUGIYAMA M. Corrosion per formance of modified l3Cr OCTG[C]// CORROSION/96,paper N0.61.Houston:NACE,1996.

[4] 王斌,周小虎,李春福,等.鉆井完井高溫高壓H2S/CO2共存條件下套管、油管腐蝕研究[J].天然氣工業,2007,27(2):67-69.

[5] 劉玉榮,業冬,徐軍,等.l3Cr超級馬氏體不銹鋼的組織[J].材料熱處理學報,2011,32(12):66-71.

[6] ASAHI H,HARA T,KAWAKAMI A,et al. Development of sour resistant modified l3Cr OCTG[C]//CORR0SION/95,paper N0.179.Houston:NACE,1995.

[7] TOSHIYUKI SUNABA,HIROSHI HONDA,YASUYOUSHI TOMPE,et al. Corrosion experience of l3%Cr steel tubing and laboratory evaluation of Super l3Cr Steel in sweet environments containing acetic acid and trace amounts of H2S[C]∥CORROSION/2009,paper N0.09568.Atlanta:NACE,2009.

[8] POPPERLING R,NIEDERHOFF K A,FLIETHMANNJ,et al.Crl3

[9] 鮮寧,姜放,趙華萊,等.H2S/CO2環境下析出相對28合金耐SCC性能的影響[J].天然氣工業,2010,30(4):111-115.

[10] COOLING P J,KERMANI M B,MARTIN J W,et al. The application limits of alloyed l3%Cr tubular steels for down hole duties[C]∥CORROSION/98,paper N0.94.San Diego:NACE,1998.

[11] DHARMA ABAYARATHNA,RUSSELL I)KANE. Definition of safe service use limits for use of stainless alloys in petroleum production[C]∥CORROSION/97,paper N0.34.Houston:NACE,l997.

[12] MARCHEBOIS H,LEYER J,ORLANS-JOLIET B,et al. SSC performance of a Super l3%Cr Martensitic Stainless Steel:influence of pH2S,pH,and chloride content[C]//paper l00646 presented at the SPE International Oil field Corrosion Symposium,20 May 2006,Aberdeen,UK. New York:SPE,2006.

本文作者:李瓊瑋 奚運濤 董曉煥 程碧海 李慧

作者單位:西安交通大學材料科學與工程學院 低滲透油氣田勘探開發國家工程實驗室 中國石油長慶油田公司油氣工藝研究院

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助