摘要:基于近年各種液化天然氣浮式生產儲卸裝置(FLNG)概念設計,分析了 FLNG 在船體、LNG 儲艙、液化工藝、低溫換熱器和產品裝卸等技術的研究歷史和最新進展。有關 FLNG 的研究不斷完善,通過計算機模擬和實驗模擬的方式驗證了FLNG 關鍵技術的可行性和可靠性;FLNG 概念設計一般采用雙殼式船體,SPB 型 LNG 儲艙,簡單液化工藝(如混合制冷劑或膨脹制冷工藝)以及并排卸貨方式。通過分析 FLNG 裝置的建設投資和運營收益,指出使用二手 LNG 貨輪改造為 FLNG以及采用簡單液化工藝可以使 FLNG裝置獲得更好的經濟效益。

關鍵詞:液化天然氣浮式生產儲卸裝置;液化天然氣;液化工藝;低溫換熱器;并排卸貨

近年來,越來越多的深海氣田、邊際小氣田、伴生氣田被發現,其數量較多,儲量可觀;但若采用傳統的開發模式,建設周期長、生產設施投資大、現金回收慢,許多資源將因為沒有經濟效益而無法投入開采。為此,世界許多大型石油公司正加緊研究液化天然氣浮式生產儲卸裝置,利用 LNG 易于運輸與儲存的特點,降低邊際小氣田、深海天然氣及伴生氣資源的開采成本,實現邊際效益資源的開發。

液化天然氣浮式生產儲卸裝置即 LNG FPSO,通常稱為 Floating LNG,簡寫為 FLNG。FLNG 可采用駁船或 LNG 貨輪改裝,直接停泊在氣田上方進行作業,能夠避免陸上液化工廠建設可能對環境造成的污染問題。此外,該裝置便于遷移,可重復使用,當開采的氣田衰竭后,可以遷移到新的氣田使用,尤其適合于邊際氣田的開發。FLNG 的開發研究最早始于20世紀70年代早期,90年代之后,隨著天然氣工業的不斷發展,天然氣需求量的不斷增加,天然氣價格的不斷上升和海洋石油工程技術的不斷進步,海上邊際氣田日益受到重視,國際各大石油公司和造船公司均投入到 FLNG 的開發中來,提出多種概念設計,并在FLNG 船體與產品儲存方式、液化工藝、換熱器形式、裝卸方式等方面取得一定進展,使其開發成為可能。

1 船體和LNG儲艙

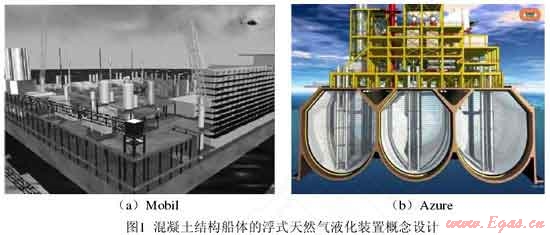

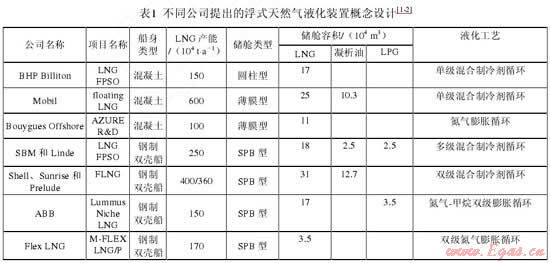

最初,FLNG 概念設計采用混凝土制造船體,在其上放置球形、圓柱形或薄膜型 LNG 儲艙。混凝土殼體吃水深,承載能力大,具有低溫性能好、不易老化的優點,但是這種結構的船身笨重,遷移和錨泊將是巨大的挑戰。代表性的 FLNG 概念設計有:Mobil 公司的 Floating LNG 和 Bouygues Offshore 公司的 Azure項目(圖1)。

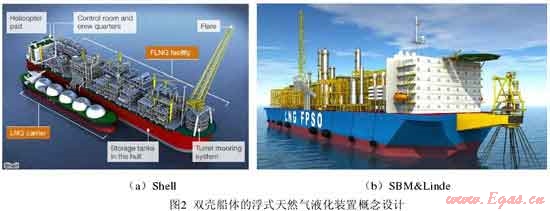

隨著 LNG 貨輪技術的不斷進步,最近幾年提出的 FLNG 概念設計均采用鋼質船體,配以不同形式的LNG 儲艙(圖2)。如 Shell 公司投資建造了一艘巨型 FLNG,采用雙殼式船身,SPB 型儲艙,長488m,寬74m;空載質量達26×104t,相當于6艘航空母艦,滿載質量達60×104t。該 FLNG 投資估計超過30×108美元,每年至少生產530×104t 液態產品,包括360×104t LNG、130×104t 凝析油和40×104t LPG。

目前,全球營運的大約140艘 LNG 貨輪,主要有球形(MOSS)、薄膜型(Membrane)和自立棱柱型(Self-supporting Prismatic shape IMO type B,SPB)型3種儲艙形式。其中球形儲艙在早期的 LNG 貨輪中占有較大優勢,但是球形儲艙占用巨大的甲板空間,而且甲板下的部分船體空間也被浪費,屬于逐步淘汰的儲艙技術,不適用于 FLNG。在新的 LNG貨輪訂單中,薄膜型超過三分之二,是儲艙技術的發展方向。薄膜型和自立棱柱型儲艙完全位于甲板以下,不占用甲板上的空間,比較有利于 FLNG 的設計制造。但是由于FLNG工作環境與 LNG 貨輪不同,船體經常晃動,薄膜型儲艙中液體的晃動幅度較大,容易對儲艙上部的轉角造成沖擊而使焊縫失效(圖3),需要進行適應性改造。

近幾年提出的 FLNG 概念設計通常選用 SPB 型儲艙儲存 LNG、LPG 和凝析油等液化產品(表1)。SPB 型儲艙(自立方型儲艙)技術由日本石川島播磨重工獨立開發,其甲板平整,上部空間大,便于安裝各種設備,用于 FLNG 的最大優點是液艙中部設有防止液體流動的隔壁,不存在晃動問題,且在設計時可以通過準確的有限元分析和實驗確認安全性。

2 液化工藝

隨著 LNG 工業的不斷發展,世界上許多公司開發出多種天然氣液化工藝和設備[1-2]。依據基本的制冷原理,主要有3種液化工藝:級聯式液化工藝;混合制冷劑液化工藝,包括閉式、開式、丙烷預冷及 CII等;膨脹制冷液化工藝,包括天然氣膨脹、氮氣膨脹、氮-甲烷膨脹等。在實際的 LNG 液化工程中,通常組合使用上述各種液化工藝[3]。

陸上液化天然氣項目通過增大工藝設備規模、提高液化效率來降低單位投資和項目運行成本,因此,陸上天然氣液化工藝的發展趨勢是級聯式制冷工藝及設備的大型化。如 APCI 公司開發的 AP-X®液化工藝、ConocoPhillips 公司開發的 Cascade®液化工藝、Linde 公司開發的 MFC®(Mixed Fluid Cascade)液化工藝等。

由于海上作業環境特殊,FLNG 液化工藝的選擇主要從處理能力、船體甲板空間和負荷能力以及船體的穩定性等方面考慮,應該具有以下特點:①流程簡單、設備緊湊、占地少、滿足海上浮船的安裝需要;②液化工藝對不同產地的天然氣適應性強,熱效率高;③安全可靠,船體的晃動不會明顯地影響其性能;④能夠快速啟動與停止運行;⑤生產自動化程度高,裝置運行可靠性強。因而 FLNG 一般選取比較簡單的液化工藝,如單級或多級混合制冷劑液化工藝、單級或多級氮氣膨脹制冷工藝(表1)。

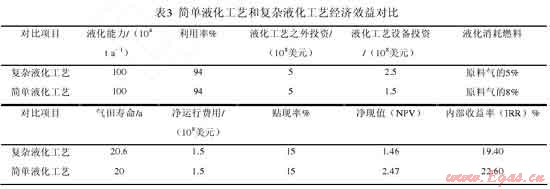

David Franklin等[4]對 FLNG 采用簡單液化工藝和復雜液化工藝的經濟效益進行比較,發現采用簡單液化工藝效益更好(表3),液化能力同為100×104t·a-1的浮式天然氣液化裝置項目,采用簡單液化工藝的凈現值是采用復雜液化工藝凈現值的1.69倍,內部收益率高出3.2%。可見,與陸上 LNG工廠不同,FLNG 對初始投資更敏感。簡單液化工藝具有占用甲板面積小、設備少、檢修時間短、可在有限甲板空間上獲得較高產量等優點,更適用于 FLNG。

3換熱器

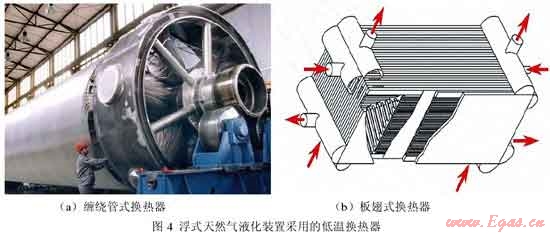

FLNG 設計的一個重要方面是液化工藝低溫換熱器的選擇。近年提出的各種 FLNG 概念設計中,通常根據其選用的液化工藝,而選用不同的換熱器。

混合制冷劑液化工藝一般選擇纏繞管式換熱器(圖4a)作為主低溫換熱器。纏繞管式換熱器本質上屬于管殼式換熱器的一種,但由于其獨特的結構使之具有強制湍流換熱系數高、溫度壓力限制小、安全性高、結構小隊緊湊、承壓能力高、熱脹冷縮自補償等優點。混合制冷劑液化工藝中天然氣和制冷劑都會產生相變,纏繞管式換熱器的換熱效果受兩相流動的影響較小,Linde 公司通過模擬實驗發現船身晃動對換熱效果影響也很小。因而纏繞管式換熱器十分適用于采用混合制冷劑液化工藝的 FLNG概念設計。

膨脹制冷液化工藝一般選擇板翅式換熱器(圖4b)作為主低溫換熱器。板翅式換熱器具有體積小、重量輕、換熱效率高、堅固耐用、適應性強、可設計成多股流體同時換熱等優點,其單位體積換熱面積比管殼式換熱器高十倍以上。但是許多文獻指出:當換熱器中出現兩相流動時,氣液兩相的分布對換熱效果影響較大。膨脹制冷液化工藝一般使用氮氣作制冷劑,氮氣的液化溫度為-195.8 ℃,低于天然氣的液化溫度-162 ℃,液化過程中氮氣不會出現相變,對板翅式換熱器的換熱效果影響很小。李玉星[5]通過模擬實驗研究了使用板翅式換熱器的氮氣膨脹制冷液化工藝,發現船體的晃動對液化工藝的影響很小。因此,板翅式換熱器適用于采用膨脹制冷液化工藝的 FLNG概念設計。

4 FLNG的產品裝卸

產品卸貨是 FLNG 的重點和難點技術之一。通常有 LNG、LPG 和凝析油等多種產品需要從 FLNG 向貨輪卸貨。FLNG 和貨輪均漂浮于水上,在波浪的作用下不斷晃動,兩者之間的相對運動對卸貨影響很大;LNG 為低溫液體,整個卸貨系統均需要滿足低溫的嚴苛要求。因此,實現 LNG 在海洋環境下的安全、高效傳輸非常復雜,目前 FLNG概念設計中主要有兩種卸貨方法。

4.1并排卸貨

FLNG 和 LNG 貨輪并排停靠(圖1,Shell 公司概念設計),兩船體之間通過強度很高的裝置連接在一起,防止相對運動幅度過大。并排卸貨方式由陸上 LNG 碼頭向 LNG 貨輪卸貨發展而來,可以直接使用陸地的硬管輸送臂,同時提供水幕等防火措施。其優點是結構簡單、節約投資、LNG 輸送與控制快速方便。但是,FLNG 和 LNG 貨輪的相對運動可能導致硬管輸送臂連接處泄漏,造成周邊環境溫度驟降及泄漏介質遇到火源引發爆炸,不適用于波浪較大的海洋環境。隨著 LNG 專用低溫軟管的成功開發并應用于 FSRU(浮式 LNG 氣化和接收裝置)的卸貨,許多概念設計提出采用低溫軟管進行 LNG 裝卸,從而減小 FLNG

和 LNG貨輪相對運動對卸貨安全性的影響。

4.2串聯卸貨

FLNG 和 LNG 貨輪采用首尾相接的串聯系泊方式,這是 FPSO 向油輪輸油的常用方式。串聯卸貨時兩船之間距離較大,一般在50~100 m,同時采用動態定位技術控制兩船距離在合理的范圍內。因此,串聯卸貨能夠適應較大的波浪,適于海洋環境較為惡劣的海域,但由于兩船之間距離較大,需要較長的 LNG輸送臂,在技術上存在一定風險。AZURE 項目開展了硬管輸送臂串聯卸貨的小型實驗,但其堅固性有待進一步研究,而 LNG 專用低溫軟管用于長距離 LNG 輸送的安全性和可靠性尚待確定。因此,串聯卸貨目前僅僅是作為 FLNG概念設計的一種可行性討論。

總體上,采用何種卸貨方式,需要根據具體海域的特點和環境參數(包括平均海平面、最大波高、最大波周期、溫度和濕度范圍、風速和風向等)而定。低溫輸送臂結構則取決于輸送距離、輸送量、輸送速度、輸送時間等。采用串聯卸貨方式、使用低溫軟管輸送 LNG是發展趨勢。

5 LNG 貨輪改造為 FLNG

目前,許多20世紀末期服役的中小型 LNG 貨輪進入運輸合同后期,今后幾年這些貨輪將結束服役,作為二手船舶進入買賣市場。與由大型油輪改造 FPSO類似,由 LNG貨輪改造為 FLNG具有諸多優點[4]。

(1)降低項目投資:15×104m3陸上 LNG 儲存設施及管道建設投資約1~1.5×108美元,新建同樣儲量的 LNG 貨輪需要投資約2.2×108億美元(LNG World Shipping,Dec 2011),而最近市場12.5×104m3的二手 LNG 貨輪最新市場價格僅0.3~0.5×108美元,僅為新建 LNG 船體的13~23%。因新 LNG 船體約占項目總投資的25~40%,故可使浮式天然氣液化裝置的項目投資降低25%。

(2)加快項目進度:LNG 儲罐和船體設計、建造完成時間通常需要3~4年,在液化天然氣項目周期中占很大比例,而二手 LNG貨輪可以立即進行適應性改造,從而使整個項目工期縮短1~2年。

(3)易取得運營許可。在運 LNG 貨輪均已被評級并進行良好維護,使用 LNG 貨輪改造為 FLNG 的海上浮式天然氣液化項目比陸上液化天然氣項目取得許可更具優勢。

6 結論

綜上所述,通過評析液化天然氣浮式生產儲卸裝置(FLNG)船體結構、儲艙形式、液化工藝、換熱器和產品裝卸等關鍵技術的開發歷史和研究現狀,可以發現目前對 FLNG 的技術研究和概念設計已經比較完善。FLNG 具有初始投資低、建造周期短、運營操作靈活、對環境危害小等諸多優點,經濟性好,安全性和可靠性高,可以用于海上邊際氣田天然氣資源的開發,具有廣闊的應用前景。

參考文獻:

[1] 王春節,魏林瑞,張磊.浮式液化天然氣液化工藝綜述[J].化學工業,2010,28(3):27-29.

[2] Meek H J,Cariou H,Schier M.LNG FPSO Development-bringing two industries together[C].Houston,Texas,USA,2009

Offshore Technology Conference,4–7 May 2009.

[3] 施林圓,馬劍林.LNG 液化流程及管道輸送工藝綜述[J].天然氣與石油,2010,28(5):37-40.

[4] David Franklin,Henry Reeve,Brad Hubbard.Converting existing LNG carriers for floating LNG applications[C].Houston,

Texas,USA,2010 Offshore Technology Conference,3-6 May 2010.

[5] 李玉星,王武昌,朱建魯,等. 緊湊式天然氣液化浮式生產工藝:中國,CN101787314 A[P].2010-07-28

(本文作者:馬華偉1 劉春楊2 徐志誠3 1.中國石油天然氣股份有限公司規劃總院,北京 100032;2.中國石油天然氣集團公司規劃計劃部,北京 100007;3.中國石油天然氣管道分公司,河北廊坊 065000)

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助