摘要:介紹LNG船的發展歷史及支線LNG船的定義,從液貨艙類型、制作材料、支承構件、絕熱材料4方面對支線LNG船的液貨艙設計進行探討,概述支線LNG船的船型與總體性能,分析了支線LNG船的液貨系統工況。

關鍵詞: 液化天然氣海上運輸; 支線液化天然氣船; 近海液化天然氣船; 液貨艙

Design and Analysis of Feeder LNG Carrier

Abstract:The development history of LNG carrier as well as the definition of feeder LNG carrier are introduced.The design of liquid cargo tank of feeder LNG carrier is discussed in terms of liquid cargo tank type,construction material,supporting member,thermal insulation material.The type and general performance of feeder LNG carrier are overviewed,and the liquid cargo system condition of feeder LNG carrier is analyzed.

Key words:LNG marine transportation;feeder LNG carrier; offshore LNG carrier:liquid cargo tank

液化天然氣(LNG)作為重要的天然氣運輸和儲存形式,在天然氣供需關系中起著巨大的橋梁作用[1-2]。液化天然氣運輸主要分為管道輸送、陸上槽車運輸和海上液化天然氣船舶運輸。海上液化天然氣船舶運輸又分為遠洋運輸和近海(支線)運輸。

1 LNG船的發展歷史及支線LNG船的定義

最早的LNG船是l954年美國建造的“甲烷”號平底船,為實用化邁出了第一步。1958年,美英兩國共同開發建造了“甲烷先鋒”號LNG船,橫渡大西洋試驗成功。真正形成工業規模的天然氣液化和海上運輸始于1964年,第1艘商用LNG船“甲烷公主”號建造成功,由于該船絕熱層易撕裂,使船板發生低溫脆化開裂,以及船的結構復雜等多種原因,現在已經退役。

基于氣源情況與用戶需求,并適應國內規劃的LNG接收子站碼頭條件,定義在最大吃水深度不超過

2 液貨艙設計分析

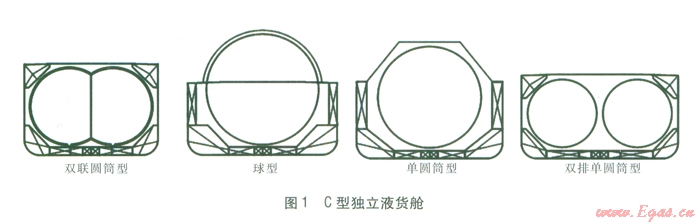

液貨艙是裝載液體貨物的主要容器,是支線LNG船設計中的重要部分。《散裝運輸液化氣體船舶構造與設備規范》(簡稱IGC規范)把液貨艙分為5種類型:獨立液貨艙(A、B、C型)、薄膜液貨艙、半薄膜液貨艙、整體液貨艙、內部絕熱液貨艙。獨立液貨艙完全由自身支持,不構成船體結構的一部分,也不分擔船體強度。A型獨立液貨艙主要由平面結構組成,需設次屏壁以保護船體免受低溫損傷,通常為棱柱形。B型獨立液貨艙為平面結構或壓力容器結構,需設置部分次屏壁,通常為球型。C型獨立貨液艙是符合壓力容器標準的壓力式液貨艙,一般為圓筒型臥罐或球罐。薄膜液貨艙是非自身支持的液貨艙,薄膜作為貨物維護系統的主屏壁,不能獨立承受貨物重量,需由船體內部構件承受貨物重量。半薄膜液貨艙由薄膜液貨艙演化而來,介于A型獨立液貨艙和薄膜液貨艙之間。整體液貨艙構成船體結構的一部分,受到的應力影響與船體結構相同,主要用于丁烷裝運。內部絕熱液貨艙實際上是整體液貨艙,它的絕熱層內表面與貨物直接接觸,在為數不多的全冷式LPG船采用[3]。目前大多數LNG船的液貨艙為獨立液貨艙或薄膜液貨艙,C型獨立液貨艙見圖l。

①液貨艙類型選擇

對于圖l所示的幾種C型獨立液貨艙,在貨物滿載時,球型和單圓筒型液貨艙的重心比雙聯圓筒型液貨艙高,故降低了船的穩性,且由于球型和單圓筒型液貨艙直徑大,部分體積凸出主甲板以上,故增加了受風面積,不利于操縱。就船體主甲板以下的艙容利用率而言,雙聯圓筒型液貨艙最高,單圓筒型液貨艙次之,雙排單圓筒型液貨艙最差。在同樣的船體主尺寸下,如采用雙排單圓筒型液貨艙,需要增加船寬以滿足布置要求。

綜合考慮船的穩性、艙容利用率等實際問題,支線LNG船采用4個雙聯圓筒型液貨艙,設計壓力為0.4 MPa。此種液貨艙本身作為壓力容器,不需要次屏壁,建造相對容易,設計成本最低,裝置簡單,操作管理方便,更適用于沿海短航程運輸。

②液貨艙制作材料

液貨艙制作材料的選用主要考慮其在低溫下的韌性和脆性。大多數金屬和合金在低于一定溫度時韌性降低,變脆變硬,同時在低溫時承受應力的能力也較低。因此選材時,應首先考慮在儲存溫度范圍內,鋼材有足夠的強度和韌性。由于低溫鋼板在施工中極易產生冷、熱裂紋,對焊接技術要求非常高,因此也必須考慮鋼材的可焊性,此外工程造價也應兼顧[4]。

制作LNG船液貨艙用得最多的是9Ni鋼、5083鋁合金和

9Ni鋼強度較高、板較薄,用其制作的液貨艙質量較小,雖然焊接工藝和乙烯運輸船所用的5Ni鋼相似,且9Ni鋼在陸上儲罐的制作中應用比較成熟,但船廠的焊接工藝和焊工素質是否能達到要求是必須考慮的問題。

③液貨艙支承構件

根據IGC規范要求,液貨艙由船體支承的方式應使其受到靜、動載荷作用時,能防止液貨艙本體移動,又允許液貨艙在溫度變化和船體變形時收縮和膨脹,從而避免液貨艙和船體承受過大應力。

液貨艙的支承構件[8]與液貨艙的類型有關。對于支線LNG船的雙聯圓筒型C型獨立液貨艙,設計溫度最低為

④液貨艙絕熱材料

用于支線LNG船液貨艙的絕熱材料[11]。有聚氨酯、酚醛、聚氯乙烯、聚苯乙烯、聚乙烯等發泡塑料,以及巴爾沙輕質木材、粒狀的膨脹珍珠巖、玻璃纖維、潑墨玻璃等。絕熱材料應具有熱導率低、密度小、吸濕性小、吸水率小、抗凍性強、極低溫下不會開裂、耐火性好、無氣味、不易霉爛、對人體無害、能防止蟲蛀鼠咬、機械強度高、經久耐用、價格低及施工方便等特點。

從熱導率看,硬質聚氨酯泡沫[12]最小。從經濟上考慮,硬質聚氨酯泡沫的價格低于其他材料,因此日本和韓國大多采用硬質聚氨酯泡沫作為LNG船液貨艙的絕熱材料。C型獨立液貨艙的絕熱材料大多將硬質聚氨酯泡沫和酚醛泡沫復合使用,并趨向于采用長面板的硬質聚氨酯泡沫材料。支線LNG船液貨艙絕熱材料可采用長面板系統[13],長面板可在工廠預制生產。在集液井附近的絕熱層、絕熱層的加厚,特別是第一液貨艙和船體結構間的間隙須特別考慮。

3 船型與總體性能

一般地,在液貨艙容積為8 000~30

①支線LNG船的主尺寸

支線LNG船設計主尺寸的確定主要考慮下列因素的綜合影響:液貨艙容積,LNG接收子站碼頭的最大吃水深度(不超過

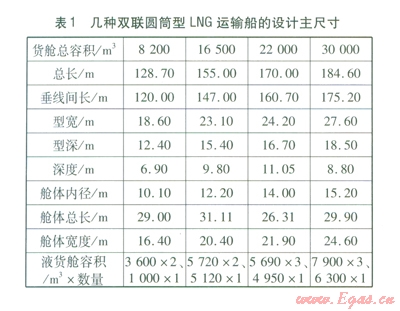

國內外雙聯圓筒型LNG運輸船的設計主尺寸[15-16]見表l,支線LNG船的液貨艙尺寸即為表l中容積22

②總體性能

針對LNG滿載工況和壓載工況,需要對支線LNG船的排水量、吃水深度等進行計算。同時,LNG船的破艙穩性[17]也是設計中需要重點關注的問題。支線LNG船屬于

考慮阻力和載重量的平衡,選取設計吃水深度下的經濟方形系數約為0.7。根據該經濟方形系數,最佳浮心縱向位置取在基本接近船舯。同時對于滿載尾縱傾比較大的情況,通過采用首部壓載水的配載來解決。這樣滿載吃水深度下的尾縱傾控制在0.

根據支線LNG船的實際營運航線,航行單程約為1

4 液貨系統的工況分析

支線LNG船屬于蓄壓式液化氣運輸船,設計的最大工作壓力為0.4 MPa。航行時,由于發生熱交換產生的蒸發氣儲存在液貨艙中。由于液貨艙的設計壓力較高,航行中不進行BOG處理,也不再設液化裝置。但考慮到液貨艙的熱應力較大,進港后再進行集中預冷效果欠佳,因此在航行期間,需定時噴淋預冷,這在航行受阻或停航時問較長時,會起到更大的作用。此外,為了降低造船成本,同時考慮到支線LNG船近距離、沿海航行的特點,分析液貨系統各作業工況后,可暫不設惰氣系統。惰化工作可轉至船廠、LNG裝卸碼頭等地進行。

支線LNC船的液貨系統設計溫度和常規的LNG船一樣(-

5 結語

支線液化天然氣船主要從已成熟的半冷半壓乙烯船發展而來,這種船型稍作擴展,即可兼作其他LPG類貨品(如乙烯)的運輸,可進一步提高船的全生命周期的運營經濟效益。目前,世界上已有這類LNG/LPG多用途液化氣船在建。同時,隨著頁巖氣勘探、開采技術的不斷突破,我國約3×

參考文獻:

[1] 嚴銘卿,田貫三,周偉國,等.燃氣輸配工程分析[M].北京:石油工業出版社,2007:413-416.

[2] 顧安忠,魯雪生,汪榮順,等.液化天然氣技術[M].北京:機械工業出版社,2004:1-7.

[3] 李品友.液化氣體海運技術[M].大連:大連海事大學出版社,2003:52-56.

[4] 張國賓,劉紅兵.常壓低溫儲罐的類型及建造技術[J].石油工程建設,2000(2):25-28.

[5] 吳倫楷.LNG船液貨艙結構材料發展動態分析[J].船舶,1996(4):26-29.

[6] 丁玲,馬坤.中小型LNG運輸船液貨罐設計技術[J].船舶,2010(1):26-29.

[7] 時光志,盛蘇建.中小型LNG運輸船設計關鍵技術[J].中國造船,2011(2):40-47.

[8] 李偉,王錦國,陳樸,等.液化氣船液罐支承技術[J].船舶工程,2002(4):70-73.

[9] 趙在理.液化乙烯氣船C型獨立液貨艙穩定性分析[J].船海工程,2006(4):40-42.

[10] 譚蔚,張晉軍,朱雨峰.多支座臥式容器應力計算方法的分析[J].壓力容器,2004(9):13-16.

[11] 李雨康,張世榮.深冷絕熱材料的探討[J].中國海洋平臺,2001(3):31-34.

[12] 陸衛強,陳崗.LNG深冷絕熱技術應用研究[J].造船技術,2007(1):23-25.

[13] 李雨康.LNG船儲罐保冷技術概述[J].上海造船,2002(2):45-48.

[14] 張則松,王言英.LNG運輸船船型淺析[J].船舶工程,2003(4):25-30.

[15] 葉彼得.

[16] 《船舶設計技術交流》編輯部.國外中小型液化氣船[J].船舶設計技術交流,2000(1):50-62.

[17] 張彬,吳宛青.液化天然氣船舶重大事故后果分析研究[J].中國航海,2009(1):77-82.

[18] 吳窮,王建豐,王沖,等.LNG運輸船的主動力裝置[J].熱能動力工程,2009(1):7-11.

[19] 汪庠寶,韓繼文,張圣坤,等.液化氣船液罐應力分析[J].中國海上油氣(工程),1996(4):28-35.

[20] 洪江:勇.液化氣船c型球罐貨艙失效風險評估研究(碩士學位論文)[D].大連:大連海事大學,2006:50-60.

[21] 呂林濤,張景,李軍懷.基于等值剛度算法管道應力分析系統開發與研究[J].計算機工程,2002(12):266-267.

本文作者:李樹旺

作者單位:新奧能源控股有限公司 中山大學

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助