摘要:介紹SH2007型內熱式直立炭化爐的爐體結構、主要參數、工藝流程、配套的煤氣凈化工藝,闡述了設計中采取的環境保護措施。

關鍵詞:內熱式直立炭化爐;工藝流程;煤氣凈化;環境保護

Research,Development and Design of SH2007 Internally Heated Vertical Retort

GA0 Wu-jun,XUE Xuan-ping,SHI Jian-peng,ZHANG Jun-qing

Abstract:The furnace body structure,main parameters and technological process of SH2007 internally heated vertical retort as well as the self-contained complete coal gas purification process are introduced. The environmental protection measures taken in the design are expounded.

Key words:internally heated vertical retort;technological process;coal gas purification;environmental protection

1 概述

陜西榆林的神(木)府(谷)地區煤炭資源豐富,根據榆林地區煤炭深加工轉化工業的需求,我公司開發出了一大批單座年產半焦(3~5)×104t的內熱式直立炭化爐,對于推動民營經濟在煤炭加工轉化工業中的發展起到了極大的促進作用。但半焦生產企業規模小、布局散而導致半焦生產過程產生的煤氣無法利用、占地較多等問題日益凸現,成為困擾半焦產業發展規模化、現代化的制約性因素。

我公司于2005年抽調部分專業設計人員在總結國內外內熱式直立炭化爐生產操作經驗的基礎上,對如何提高其產能進行了專項研究。于2007年開發出了年產10×104t的爐型,命名為SH2007型內熱式直立炭化爐。2007年8月,由神木縣大柳塔華盛機制蘭炭廠首家投資建設的第一座SH2007型內熱式直立炭化爐正式開工。2008年9月順利投產,截至目前運行良好,并取得較高經濟效益,得到該公司的認可和好評。實踐證明,該爐型主要技術指標均達到了設計要求,在保證產品質量的同時其生產能力最高可達到12×104t/a,是內熱式直立炭化爐產能的新突破。下面以神木縣大柳塔華盛機制蘭炭廠的SH2007型內熱式直立炭化爐為例,對其生產工藝、配套的煤氣凈化工藝等進行介紹。

2 爐體結構及主要技術參數

2.1 爐體結構

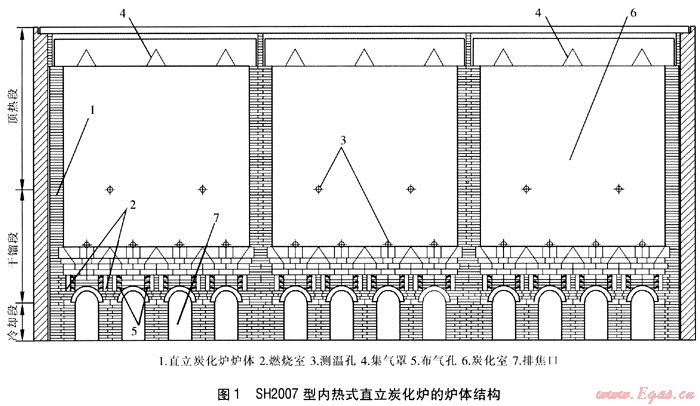

SH2007型內熱式直立炭化爐的爐體結構見圖1。該爐型由3孔炭化室、12個排焦口組成,爐體從里往外分別由內部耐火磚布氣花墻、中心隔墻、耐火磚內墻、保溫隔熱層和紅磚外墻組成。炭化室從上至下分為預熱段、干餾段和冷卻段;干餾段采用高鋁磚砌筑,耐火磚錯縫排布。在干餾段外側設置燃燒室,煤氣與空氣在燃燒室內燃燒生成高溫廢氣,高溫廢氣經燃燒室和炭化室干餾段間隔墻的布氣孔進入炭化室。該爐型有如下結構特點。

① 爐體結構簡單,造價低,高效內燃,低溫干餾,半焦、中溫煤焦油和煤氣質量有保障。耐火材料用量少,爐體主要選用黏土質和高鋁質致密性耐火材料,對于局部摩擦阻力較大部位則采用鋼纖維增強耐火澆注材料。

② 爐頂部安裝有集氣罩,起到布料均勻、集氣的作用。

③ 爐上、中、下部和排焦口均裝有測溫裝置。

④ 供給爐內的加熱煤氣和空氣均設有計量裝置和燃氣混合裝置。

⑤ 單座產量10×104t/a,設計時預留超產2×104t/a的余量。

⑥ 采用連續上煤定時自動布料、水封密閉排焦,環保效果好。

2.2 主要參數

SH2007型內熱式直立炭化爐結構簡單,耐火材料用量少,爐體主要選用黏土質和高鋁質致密性耐火材料,單座爐體所需主要耐火材料數量見表1,主要技術參數見表2。

表1 單座爐體所需主要耐火材料數量

|

名稱

|

異型高鋁磚瞬型黏土磚

|

高鋁火泥

|

黏土火泥

|

|

|

使用量/t

|

28.0

|

308.0

|

3.7

|

38.3

|

表2 SH2007型內熱式直立炭化爐的主要技術參數

|

名稱

|

爐高/mm

|

爐長/mm

|

爐寬/mm

|

有效容積/m3

|

炭化爐孔數量/孔

|

排焦口數量/個

|

運行周期/h

|

|

參數

|

8000

|

16780

|

4320

|

262

|

3

|

12

|

10

|

3 工藝流程

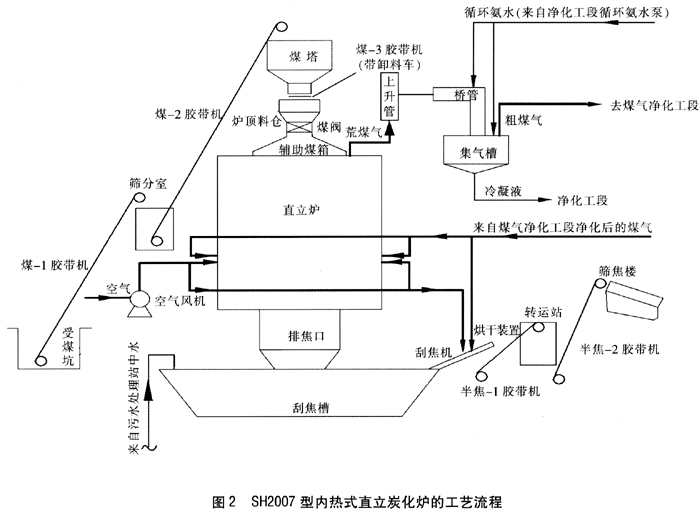

SH2007型內熱式直立炭化爐的工藝流程見圖2。經篩分后的合格入爐煤(粒徑為20~150mm的塊煤)用膠帶機卸入爐組上部的煤塔,經帶有卸料車的膠帶機、煤閥和輔助煤箱裝入直立爐內。根據生產工藝的要求,每30min打開煤閥向直立爐內自動加煤1次。加入直立爐的塊煤自上而下移落,與高溫氣體逆流接觸。炭化室的上部為預熱段,塊煤在此段被預熱到360~400℃;接著進入炭化室中部的干餾段,塊煤在此段被加熱到680~720℃,并被干餾為半焦;半焦通過炭化室下部的冷卻段時,經排焦口與爐底刮焦槽內產生的水蒸氣換熱冷卻至160~200℃;最后落入爐底刮焦槽內,與刮焦槽內的水直接接觸冷卻至50℃左右,再由刮焦機刮出。通過刮焦機尾部時經烘干裝置干燥后,進行篩分、入庫。刮焦槽中的水是污水處理站處理后的中水。

煤料炭化過程中產生的荒煤氣經上升管、橋管進入集氣槽,120℃左右的荒煤氣在橋管和集氣槽內經循環氨水噴灑被冷卻至80℃左右。粗煤氣和冷凝液送至煤氣凈化工段。

爐體加熱依靠凈化后的一部分煤氣和由空氣風機鼓入的助燃空氣燃燒產生的高溫廢氣通過布氣孔進入炭化室,利用高溫廢氣的熱量將煤料干餾;烘干裝置由一部分煤氣和空氣燃燒產生的熱量直接烘干從刮焦槽中刮出的半焦。

4 煤氣凈化工藝流程及主要設備配置

4.1 煤氣凈化工藝流程

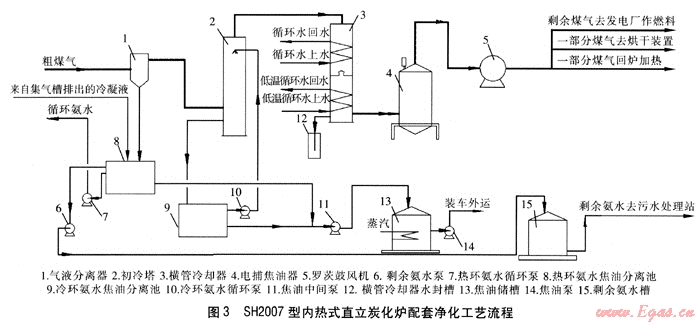

SH2007型內熱式直立炭化爐配套的煤氣凈化工段采用間一直冷相結合的工藝,流程見圖3。從爐頂來的80℃左右的粗煤氣,經氣液分離器,進入初冷塔底部。冷卻后的煤氣從初冷塔上部進入橫管冷卻器上段,用循環水冷卻至40~45℃;再進入橫管冷卻器下段,用低溫循環水冷卻至25~30℃。再進入電捕焦油器,脫除焦油霧后的煤氣用羅茨鼓風機加壓。一部分回直立炭化爐供爐體加熱;一部分送至刮焦機端部的烘干裝置,與空氣混合燃燒烘干半焦;剩余煤氣送往發電廠作為燃料。

從氣液分離器分離出來的焦油、氨水混合液自流到熱環氨水焦油分離池。從熱環氨水焦油分離池內出來的循環氨水用熱環氨水循環泵送回橋管、集氣槽噴灑冷卻煤氣。熱環氨水焦油分離池底部的焦油用焦油中間泵送至焦油儲槽。

在初冷塔內煤氣由下向上流動,與噴淋下來的氨水密切接觸而得到冷卻。聚集在塔底的噴灑液及冷凝液自流回冷環氨水焦油分離池。從冷環氨水焦油分離池內出來的澄清氨水用冷環氨水循環泵送往初冷塔頂部噴灑。分離池底部的焦油和熱環氨水焦油分離池分離出的焦油一起經焦油中間泵送至焦油儲槽。

初步冷卻后的煤氣從初冷塔上部進入橫管冷卻器,煤氣由橫管冷卻器頂部進入其內的管間流道,與管內冷卻水(循環水、低溫循環水)逆向流動(冷卻水冷卻后再循環使用),經冷卻后自橫管冷卻器底部排出。煤氣冷卻時生成的冷凝液集于橫管冷卻器底部,排入橫管冷卻器水封槽中。

4.2 煤氣凈化工段主要設備選型

配套的煤氣凈化工藝首次將冶金焦化工藝中的間接冷卻技術引入到半焦生產中,較傳統直接冷卻工藝(高溫煤氣與水長時間直接接觸)相比,一方面減少了有毒氣體的產生量,另一方面節約了用水量。表3給出了煤氣凈化工段采用間接冷卻工藝配套的主要設備及參數。

表3 煤氣凈化212藝主要設備

|

名稱

|

初冷塔

|

橫管冷卻器

|

電捕焦油器

|

羅茨鼓風機

|

|

數量/臺

|

4

|

4

|

4

|

6

|

|

主要參數

|

DN 3400mm

|

換熱面積:4000m2

|

DN 4600mm

|

轉速:580r/min

流量:691m3/min

|

5 設計中采用的環境保護措施

半焦生產過程中會產生污染環境的煙、塵、渣、廢水、廢氣,為了減輕廢水中的酚和氰化物等有害物質以及CO、SO2、NxOy、HCN、BaP等有害氣體的危害,在設計中采取控制措施,最大可能地消除或減少污染物對環境的影響。

① 廢氣、粉塵

煤、焦堆場配有噴灑水系統,以減少粉塵排放;在堆場周圍修建高10m的擋風抑塵墻,防止大風揚塵;設計選用熱穩定性較好的塊煤入爐,采用皮帶通廊、轉運站等封閉建筑上煤,既防止粉塵產生,又避免粉塵飛揚;煤氣管道及工藝管道嚴格按規范要求設計,不允許有泄漏;半焦的排出采用濕法刮板排焦,徹底解決出焦時粉塵外冒的問題;煤、焦破碎、篩分室設有布袋除塵器進行機械除塵。

② 廢水

生產、生活中產生的污廢水送往本廠配套的污水處理站,經處理達標后,供刮焦槽補水、備煤工段、篩焦工段除塵和廠區綠化、道路噴灑等。整個廠區實現污廢水零排放。

③ 廢渣

半焦生產過程中產生的少量焦油渣集中存放在渣池中,然后送發電廠作燃料或外售給免燒磚、型焦等企業用作粘結劑。

④ 噪聲

噪聲污染源主要為風機、水泵、皮帶機、振動篩等設備。控制措施:在設備選型中優先選用低噪聲設備;將高噪聲設備置于室內(如水泵設在水泵房中,可有效防止噪聲的擴散與傳播);對振動較大的設備設單獨基礎或在設備底座上采取減振措施;在廠區的總平面布置中,根據地形、聲源方向性、建筑物的屏蔽作用和綠化植物的吸納作用等因素合理進行布局,以減輕噪聲的危害;羅茨鼓風機、各種泵類除了選取低噪聲產品外,在煤氣鼓風機房、氨水泵房、供水泵房均設置有隔聲操作室。

⑤ 廠區綠化

綠化對于美化廠區環境、減輕粉塵污染、搞好文明生產有著積極作用,廠區綠化可結合當地土質、氣候條件等選擇耐旱、抗風、抗塵的樹種,車間周圍及重點綠化景點可間植灌木綠籬。采用分散和重點相結合的布置方式,綠化占地約為全廠總面積的20%。

6 結語

① SH2007型內熱式直立炭化爐單爐產量高,單爐產能為10×104L/a,設計時預留超產2×104t/a的富余量,為目前生產半焦的最大爐型。

② 企業規模大,布局集中,占地較少,工程造價低,投資額約220元/t。

③ 配套的煤氣凈化系統首次將冶金焦化企業中的間-直冷卻相結合的工藝流程引入到半焦生產中,較傳統直接冷卻工藝可節約用水量約20%,提高煤焦油回收率約10%,循環氨水池面積也有所減小,降低了有害氣體排放量。

④ SH2007型內熱式直立炭化爐的投產成功標志著我國半焦行業的發展跨上了一個嶄新的臺階,有利于半焦產業沿著節能環保、資源合理利用的軌道健康發展,對于實現半焦生產規模化、現代化具有重要意義。

(本文作者:高武軍 薛選平 史劍鵬 張峻青 中國重型機械研究院有限公司 陜西冶金設計研究院有限公司 陜西西安 710032)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!