摘要:鄂爾多斯盆地長北氣田在國內首次使用了殼牌石油公司的專利技術——SMSM低溫分離器。該分離器同時具有過濾式分離器、渦流管除沫器和垂直分離器的優點,但投產后發現天然氣處理量達不到設計要求且外輸天然氣露點不合格。為此,通過對該低溫分離器的參數進行倒推計算,找到了原因之所在:SMSM式低溫分離器內件結構存在問題,渦流管、二級出口的數量不夠。因此,對其進行了改造,割開了被封閉的渦流管進出口的蓋片。經考核,改造后的SMSM低溫分離器處理量最大可達669×104m3/d且外輸產品氣露點合格。該低溫分離器的成功優化改造,對國內相關設計單位有借鑒作用。

關鍵詞:長北氣田;天然氣處理;SMSM低溫分離器;入口分布器;除沫器;渦流板;改造

0 前言

鄂爾多斯盆地長北氣田天然氣中央處理廠(CPF)對南、北干線來的濕天然氣利用低溫分離法同時進行脫水、脫烴處理,其設計處理能力為1000×104m3/d,最大處理能力為1200×104m3/d[1~2]。CPF于2007年3月投產,當時受鉆井速度的影響,外輸氣量只有200×104m3/d,2008年當外輸氣量增加至400×104m3/d時,發現低溫分離器液位持續下降,產液量減少,外輸天然氣露點不合格,在J-T閥后壓力和溫度不變的情況下,外輸氣量降至390×104m3/d時液位穩定,外輸天然氣露點合格。由此發現:作為全廠的核心設備,低溫分離器分離效率的高低決定了外輸天然氣氣質的好壞,而CPF的低溫分離器處理量達不到設計要求[3]。

1 SMSM低溫分離器的結構

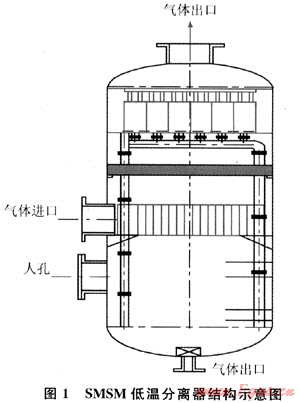

CPF的低溫分離器在國內首次采用殼牌石油公司的SMSM(Schoepentoter代表入口分布器,Mistmat代表除沫器,SwirLdeck代表渦流板,Mistmat代表次級除沫器)專利技術,同時具有過濾式分離器、渦流管除沫器、立式分離器的優點。其特點為:①結構緊湊,占地面積少;②氣體處理能力強(最大允許容器負載系數為0.25m/s);③效率高(氣液分離達99%);④對結垢敏感;⑤極限負荷比高(系數10)。SMSM低溫分離器由4部分組成,其結構如圖1所示。

1.1 入口分布器

SMSM低溫分離器的入口葉片形進料分布器對進氣體和液體進行初級分離。

1.2 除沫器

SMSM低溫分離器的除沫器類似絲網捕集器,安裝在入口分布器和渦流板之間,當氣體負載系數為0.25m/s時,絲網墊將會被淹沒,具有聚結器的作用,增加通過絲網墊的液滴尺寸,促進渦流管中的氣液分離;當氣體負載系數小于0.01m/s時,渦流管的分離效率降低,絲網墊則具有過濾器的作用。

1.3 渦流板

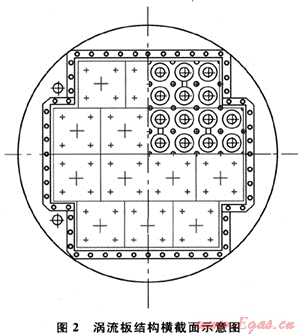

渦流板是分離器的核心,由渦流盤組成,渦流盤由接液盒組成,每個接液盒由4個渦流管和1個排水管組成,結構如圖2所示。

渦流管是一種軸向旋風分離器,可對氣、液進行分離。渦流管是內徑0.11m的不銹鋼管,其進口有渦旋式噴嘴,管壁具有縱向切口,氣液通過噴嘴撞擊在管壁上,再通過漩渦氣流產生的離心力,液體被分離,通過切口排放到渦流管外部的液體聚集室里,可以防止液體的再飛散。為了確保渦流管的正常運行,讓一些氣體也通過這些切口滲出,這些氣體通過頂部的二次出口離開液體聚集室后還將通過次級除沫器,氣體的主要部分通過頂部的一次出口離開渦流管。排水管引導聚集在渦流管與渦流板上表面之間的液體流到液面下。

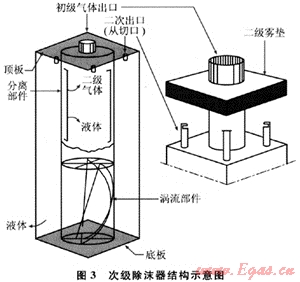

1.4 次級除沫器

次級除沫器用于二次氣體的除沫,以進一步提高氣液分離效率,其結構如圖3所示。

2 LTS處理量不達標的原因分析

外輸商品天然氣露點不合格、低溫分離器的液位無法正常保持有以下原因:①氣質原因——入口分離器分離效果差,造成大量固體雜質進入LTS,堵塞內件,表現為內部差壓升高,取樣可發現液體雜質多;②設計原因——筒體太小,液體停留時間不夠,內件數量達不到要求,導致氣體中的液體分離不出來[4~5]。

2.1 氣質原因

SMSM低溫分離器允許的差壓值小于200kPa,現場檢測到進出口差壓值一直穩定在9~10.3kPa,且經取樣,未見大顆粒固體物質,因此可排除因氣質過臟堵塞內件原因造成SMSM低溫分離器處理量不夠。

2.2 設計原因

根據設計慣例,低溫分離器的設計有一定的設計余量,是通過增加或減少渦流管的數量來實現的,如果安裝了多余的渦流管,為了避免氣體繞過,在渦流管進口及一次和二次氣體出口要對多余的渦流管進行封閉。核查出廠制造圖紙,發現我廠低溫分離器共裝有44根渦流管,但其中20根進出口被封堵,為此對內件的處理量進行計算核查。

對不同工況下SMSM低溫分離器相關工作參數進行計算,結果見表1。

表1 不同工況下SMSM低溫分離器相關工作參數計算結果表

|

氣、液比

|

平均密度/kg·m-3

|

平均流速/m·s-1

|

進料量/m3·d-1

|

進液量/m3·d-1

|

進氣量/106m3·d-1

|

|

0

|

765.38

|

3.23

|

35101.82

|

35101.82

|

|

|

1

|

401.84

|

4.46

|

48.444.19

|

24222.09

|

1.27

|

|

2

|

280.66

|

5.34

|

57966.62

|

19322.21

|

2.03

|

|

4

|

183.72

|

6.60

|

71646.47

|

14329.29

|

3.00

|

|

8

|

119.09

|

8.20

|

88989.09

|

9887.68

|

4.15

|

|

16

|

81.07

|

9.93

|

107854.90

|

6344.41

|

5.32

|

|

32

|

60.33

|

11.52

|

125023.59

|

3788.59

|

6.36

|

|

64

|

49.49

|

12.71

|

138047.33

|

2123.81

|

7.13

|

|

128

|

43.94

|

13.49

|

146506.51

|

1135.71

|

7.62

|

|

256

|

41.13

|

13.95

|

151423.73

|

589.20

|

7.91

|

|

512

|

39.72

|

14.19

|

154091.50

|

300.37

|

8.06

|

|

1024

|

39.01

|

14.32

|

155483.48

|

151.69

|

8.14

|

|

2048

|

38.65

|

14.39

|

156194.82

|

76.23

|

8.18

|

|

4096

|

38.48

|

14.42

|

156554.43

|

38.21

|

8.21

|

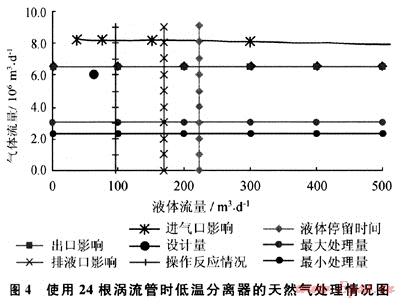

綜合以上各項因素得出結果見圖4。

可見在壓力為4.0MPa時24根渦流管的處理量為(220~300)×104m3/a,故外輸商品氣露點不合格的原因是因為渦流管數量不夠引起的。于是在其他參數不變的情況下我們又計算了44根渦流管全開時SMSM低溫分離器的處理量,結果見圖5。

由圖5可知,在壓力為4.0MPa時,44根渦流管的處理量為(410~550)×104m3/d,由此看來造成外輸商品氣氣質不合格的主要原因是渦流管的數量不夠。

3 優化改造及現場考核

2008年3月我們對第二套SMSM低溫分離器進行了改造,割開了渦流管進出口的蓋片,2008年4月2日~6日對改造后的SMSM低溫分離器分進行了考核。

3.1 處理量考核

處理量考核結果見表2。

表2 處理量考核結果表

|

日期

|

處理量/104m3·d-1

|

水露點/℃

|

J-T閥差壓/MPa

|

|

2008-04-02

|

300

|

-9.0

|

0.90~0.94

|

|

2008-04-03

|

530

|

-11.7

|

1.00~1.10

|

|

2008-04-04

|

530

|

-23.6

|

1.20~1.30

|

|

2008-04-05

|

600

|

-27.6

|

1.20~1.30

|

|

2008-04-06

|

666

|

-20.0

|

1.00~1.10

|

|

2008-04-07

|

669

|

-22.3

|

0.80~0.90

|

注:所測數據為穩產6h后測得。

可以看出改造后SMSM低溫分離器處理量最大可達到669×104m3/d,且外輸商品氣露點合格。

3.2 噪音考核

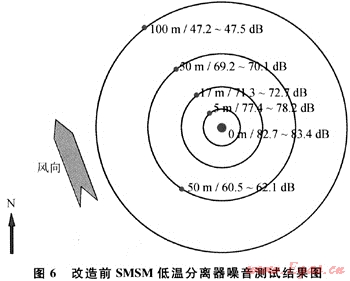

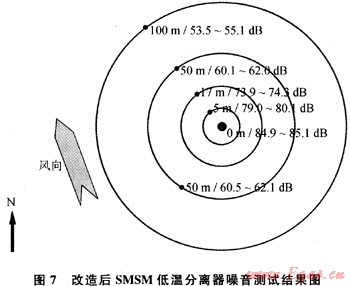

選擇改造前后SMSM低溫分離器處理量最大時、對噪音進行測試,結果見圖6、7。

由圖6、7可以看出,改造后噪音略有所增加,但因工廠采用遠程控制,現場無人操作,故噪音未超過規定要求[6]。

由此可見改造后的處理量超過理論計算處理量,且各項指標合格,改造是成功的。

4 結論

1) 改造后的LTS處理量滿足了長北處理廠的需要,單套裝置處理量最大可達669×104m3/d。

2) 使用J-T閥工藝時要保證足夠的壓差,才能保證外輸氣氣質合格。

3) 改造后噪音略有所增加但符合規定。

4) 建議對1套LTS進行改造。

參考文獻

[1] 蘇建華,許可方,宋德琦,等.天然氣礦場集輸與處理[M].北京:石油工業出版社,2004.

[2] 楊小龍,李戰平,李富生.長北氣田地面工程技術[J].天然氣工業,2007,27(10):106-108.

[3] 何金龍,熊鋼,常宏崗,等.中國天然氣凈化技術新進展及技術需求[J].天然氣工業,2009,29(3):91-94.

[4] 李士倫.天然氣工程[M].北京:石油工業出版社,2000.

[5] 魯艷峰,王軍江.榆林氣田新舊低溫分離工藝的對比分析[J].天然氣工業,2007,27(3):127-129.

[6] 國家質量監督檢驗檢疫總局.GB 3096—2008聲環境質量標準[S].北京:中國環境科學出版社,2008.

(本文作者:徐彥明1,2 楊小龍1,2 1.中石油長慶油田公司第二采氣廠;2.中國石油長慶油田公司長北天然氣開發項目經理部)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!