摘要:我國(guó)煤層氣蘊(yùn)藏量豐富,沁水盆地煤層氣田是我國(guó)煤層氣田開發(fā)建設(shè)條件最好的地區(qū)之一,目前地面集輸工程一期已基本建成。為了更深入地了解該盆地煤層氣田地面集輸工藝特點(diǎn),通過與已取得成功經(jīng)驗(yàn)的蘇里格氣田天然氣集輸工程的對(duì)比,分析了該盆地煤層氣田開發(fā)方案所提供的氣井基本參數(shù)、地面建設(shè)采用的井場(chǎng)、采集系統(tǒng)、集氣站場(chǎng)及處理廠工藝。進(jìn)而提出了如下建議:我國(guó)煤層氣田開發(fā)建設(shè)還應(yīng)加強(qiáng)集輸工藝、氣田動(dòng)力供應(yīng)方式、采出水處理工藝的研究工作,合理選擇采集氣管線材質(zhì),加快煤層氣田開發(fā)的標(biāo)準(zhǔn)化工作。

關(guān)鍵詞:沁水盆地;煤層氣;蘇里格氣田;氣井參數(shù);地面建設(shè);集輸工藝;對(duì)比;建議

0 前言

隨著能源需求不斷增加和環(huán)境保護(hù)要求的日趨嚴(yán)格,煤層氣作為巨大潛在資源,在全球能源結(jié)構(gòu)中扮演越來越重要的角色。據(jù)預(yù)測(cè),全球煤層氣遠(yuǎn)景資源量為260×1012m3,而我國(guó)為36.8×1012m3,位居世界第三。我國(guó)1500m以淺的煤層氣資源量約為27×1012m3,相當(dāng)于全國(guó)常規(guī)天然氣資源總量的三分之二,是美國(guó)煤層氣資源量的2~3倍,開發(fā)前景廣闊。

沁水盆地煤層氣資源量比較豐富,是我國(guó)煤層氣開發(fā)建設(shè)條件最好的地區(qū)之一。我國(guó)煤層氣“十一五”發(fā)展規(guī)劃已把該地區(qū)列為我國(guó)煤層氣開發(fā)利用產(chǎn)業(yè)化生產(chǎn)基地。該煤層氣氣田位于沁水盆地南部,煤層氣資源量2656×108m3,是目前我國(guó)煤層氣開發(fā)規(guī)模最大的地區(qū)。

中國(guó)石油天然氣股份公司已于2008年在山西沁水盆地樊莊區(qū)塊建設(shè)“十一五”重點(diǎn)項(xiàng)目——山西沁水盆地煤層氣田產(chǎn)能建設(shè)工程。該工程產(chǎn)建規(guī)模(包括樊莊和鄭莊兩個(gè)區(qū)塊)為15×108m3(其中一期建設(shè)樊莊區(qū)塊6×108m3/a),中央處理廠規(guī)模為30×108m3(包括其他地區(qū)來的煤層氣,其中一期為10×108m3/a)。

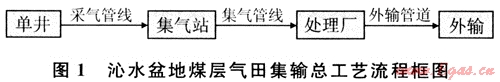

為了更好地開發(fā)建設(shè)沁水盆地煤層氣氣田,我們依據(jù)開發(fā)方案、煤層氣性質(zhì)、當(dāng)?shù)刈匀粭l件以及商品氣需求和流向等,并借鑒長(zhǎng)慶氣區(qū)蘇里格氣田天然氣集輸工程的實(shí)踐經(jīng)驗(yàn),制定了沁水盆地煤層氣田地面集輸總工藝流程[1],如圖1所示。為了更深入地了解沁水盆地煤層氣田地面集輸工藝特點(diǎn),以蘇里格氣田天然氣集輸工程為對(duì)比,重點(diǎn)介紹了沁水盆地煤層氣田開發(fā)方案所提供的氣井基本參數(shù)、地面建設(shè)采用的井場(chǎng)、采集系統(tǒng)、集氣站場(chǎng)及處理廠工藝。

1 工藝特點(diǎn)對(duì)比

1.1 氣井基本參數(shù)及外輸要求

已經(jīng)開發(fā)建設(shè)的蘇里格氣田屬于低滲、低壓、低產(chǎn)氣田,采用“井下節(jié)流、井口不加熱、不注醇、采氣管線不保溫、中低壓集氣、帶液計(jì)量、井間串接、常溫分離、二地增壓、集中處理”的低壓集氣工藝[2],大大降低了地面工程建設(shè)投資,并經(jīng)受了實(shí)踐檢驗(yàn)。這種工藝模式有許多值得沁水盆地煤層氣田開發(fā)建設(shè)借鑒之處。

1.1.1蘇里格氣田天然氣存在方式及主要組成

蘇里格氣田天然氣主要是以游離態(tài)氣體存在于地下儲(chǔ)集層中,天然氣中CH4含量高、微含凝析油,不含H2S。該氣田天然氣中CH4含量為90%(體積分?jǐn)?shù),下同)以上,CO2含量小于3%,H2S含量小于20mg/m3。氣體中除含一定量(2%~8%)的C2~C6烴類外,還含有少量C7+重?zé)N,平均1×104m3天然氣每天可產(chǎn)0.02m3凝析油,屬低含硫和低含凝析油的濕天然氣。

1.1.2蘇里格氣田氣井基本參數(shù)

單井生產(chǎn)的水氣比平均穩(wěn)定在0.4~0.67m3/104m3,氣井地層水水型多年來無明顯變化,以CaCl2型為主,Cl-較為穩(wěn)定,其含量在10g/L以下,氣井共分3類,其中:Ⅰ類井按3×104m3/d配產(chǎn);Ⅱ類井按2×104m3/d配產(chǎn);Ⅲ類井按1×104m3/d配產(chǎn)。井口溫度為10℃左右。氣井壓力從最初開采時(shí)的4MPa逐步降低至0.5MPa。

1.1.3蘇里格氣田水合物形成條件

根據(jù)預(yù)測(cè),井口天然氣在1.3MPa時(shí)的水合物形成溫度為1.5℃左右,在4.0MPa時(shí)水合物形成溫度為11℃左右。因而采取井下節(jié)流措施[3],節(jié)流后的井口氣(壓力為1.3MPa)通過埋地管線輸至集氣站增壓。只有在集氣站增壓至3.5MPa以上時(shí)才可能形成水合物。

1.1.4蘇里格氣田商品氣外輸要求

要求商品氣輸送至陜京管線和西氣東輸管道,外輸壓力為5.2~5.8MPa,氣質(zhì)應(yīng)達(dá)到國(guó)家標(biāo)準(zhǔn)GB 17820—1999《天然氣》中Ⅱ類氣質(zhì)指標(biāo)要求。其中,因原料氣中含有少量C7+重?zé)N,故必須經(jīng)脫油脫水滿足管輸氣的水、烴露點(diǎn)要求后方可外輸。

因此,蘇里格氣田低壓集氣工藝的核心技術(shù)是低壓集氣增壓外輸、簡(jiǎn)化水合物防治工藝、適應(yīng)眾多低產(chǎn)氣井以降低建設(shè)成本等。

1.1.5沁水盆地煤層氣存在方式及主要組成

沁水盆地煤層氣主要是以大分子團(tuán)的吸附狀態(tài)存在于地下煤層中。煤層氣田具有低滲、低壓、低產(chǎn)、低飽和,穩(wěn)產(chǎn)時(shí)間長(zhǎng)等特點(diǎn),開發(fā)初期投入高、產(chǎn)出低、風(fēng)險(xiǎn)大。煤層氣CH4含量高,CO2含量較少,不含H2S和C3以上烴類。氣田中3#煤層所采出的煤層氣CH4含量為98.18%,C2H6為0.04%,N2為1.35%,CO2為0.43%,基本不含C3+烴類和H2S。

1.1.6沁水盆地煤層氣氣井基本參數(shù)

各試驗(yàn)井地層水中陽離子和陰離子的分析結(jié)果基本接近,總礦化度在1815.2~2975.1mg/L之間,平均為2496.1mg/L,水型以NaHCO3型為主。井口溫度為25℃左右。氣井中直井平均產(chǎn)氣量為2000m3/d左右,井口壓力為0.2~0.5MPa,產(chǎn)水量為0.14~3m3/d;水平井平均產(chǎn)氣量為18000m3/d左右,井口壓力為0.2~0.5MPa,平均產(chǎn)水量為2~30m3/d。煤層氣田只有在氣量非常小或壓力不能滿足輸送要求的情況下才考慮廢棄。

針對(duì)沁水盆地煤層氣田井口壓力低、單井產(chǎn)量少的特點(diǎn),故采用小井距、密井網(wǎng)的開發(fā)方式。

1.1.7沁水盆地煤層氣水合物形成條件

根據(jù)氣體組成和有關(guān)參數(shù)對(duì)其水合物形成溫度進(jìn)行預(yù)測(cè)可知:煤層氣在2.0MPa下形成水合物的溫度為-4.3℃,在3.0MPa下形成水合物的溫度為-2.4℃。因此,來自井口的煤層氣(壓力為0.2~0.5MPa)在集氣站增壓至1.1~1.4MPa輸送至中央處理廠的過程中不會(huì)形成水合物。

1.1.8沁水盆地煤層氣商品氣外輸要求

根據(jù)中國(guó)石油天然氣集團(tuán)公司要求,該煤層氣應(yīng)增壓和處理后就近進(jìn)入西氣東輸管道,外輸壓力為5.6~5.8MPa,氣質(zhì)應(yīng)達(dá)到國(guó)家標(biāo)準(zhǔn)GB17820—1999《天然氣》中Ⅱ類氣質(zhì)指標(biāo)要求。因原料氣中不含重?zé)N,CO2含量小于3%,故只需在處理廠增壓后脫水滿足水露點(diǎn)要求即可外輸。

由此可知,雖然蘇里格氣田開發(fā)建設(shè)方式有許多值得沁水盆地煤層氣田開發(fā)建設(shè)借鑒之處,集輸總工藝流程也基本類似,但由于二者的氣井基本參數(shù)仍有一定區(qū)別,因而決定了它們井場(chǎng)、集氣管網(wǎng)、集氣站和處理廠采用的工藝并不完全相同。

1.2 井場(chǎng)

1.2.1蘇里格氣田井場(chǎng)

井下節(jié)流至1.3MPa的井口氣,經(jīng)流量計(jì)計(jì)量后由采氣管線輸送至集氣站,井口不加熱、不注醇,采氣管線不保溫(埋設(shè)在凍土層以下)[4]。

1.2.2沁水盆地煤層氣田并場(chǎng)

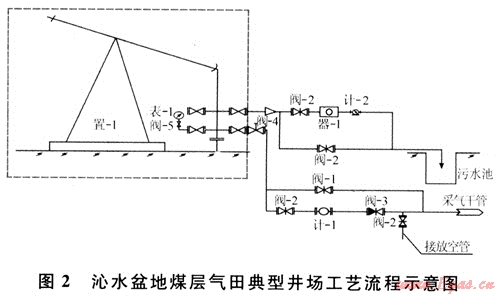

采用套管采氣、油管采水的井場(chǎng)工藝。井口由抽油機(jī)將地層水采出,通過消氣器將水中攜帶的氣體分離,經(jīng)水表計(jì)量后排至井場(chǎng)污水池中。煤層氣從煤層中解吸后由套管采出,通過井場(chǎng)智能旋進(jìn)流量計(jì)計(jì)量后,經(jīng)采氣管線輸送至集氣站。井場(chǎng)設(shè)置放空火炬及排采放空接口,在排采及事故時(shí)將煤層氣放空焚燒。井場(chǎng)工藝流程圖見圖2所示。

1.3 集氣管網(wǎng)

1.3.1蘇里格氣田天然氣集氣管網(wǎng)

1) 井間串接采氣。蘇里格氣田天然氣經(jīng)井下節(jié)流后,井口氣(壓力為1.3MPa)先經(jīng)采氣管線把相鄰幾口氣井天然氣串接起來送至采氣干管匯合,然后集中去集氣站。在集氣站分離出游離水并一級(jí)壓縮增壓后通過集氣管線輸往天然氣處理廠,在天然氣處理廠進(jìn)一步增壓和脫油脫水后再輸往用戶。采氣管線沒有清管功能;集氣管線設(shè)置清管及陰極保護(hù)設(shè)施。

采用井間串接采氣工藝縮短了采氣管線長(zhǎng)度,并通過井下節(jié)流調(diào)節(jié)采氣管線運(yùn)行壓力以防止水合物的形成,從而增大了集輸半徑,增加了集氣站轄井?dāng)?shù)量,簡(jiǎn)化了集氣管網(wǎng),降低了投資。

2) 采氣管線采用無縫鋼管,集氣管線采用20#無縫鋼管或L360/L450螺旋縫鋼管。

1.3.2沁水盆地煤層氣集氣管網(wǎng)

與蘇里格氣田相比,沁水盆地煤層氣田特點(diǎn)之一就是井口壓力更低、單井產(chǎn)氣量更少。前者說明氣體中飽和水含量大,但在采集氣管線中通常又不會(huì)形成水合物,所以在處理廠采用三甘醇脫水裝置集中脫水以滿足外輸要求。后者則表明從節(jié)省投資和方便生產(chǎn)管理的角度出發(fā),應(yīng)采用與蘇里格氣田集氣系統(tǒng)相似的井間串接采氣方式。

1) 采氣管線定期排水。在煤層氣從井口經(jīng)采氣管線至集氣站的過程中,隨著溫度逐步降低,采氣管線中會(huì)有一定量的游離水產(chǎn)生,需要根據(jù)地形條件在每條采氣管線的低點(diǎn)適當(dāng)設(shè)置凝水缸,以便巡檢人員定期放出,保證采氣管線安全平穩(wěn)運(yùn)行。由于煤層氣不含H2S和C3+烴類,凝水缸定期排出的凝結(jié)水不含油,無污染,故不經(jīng)處理即可排放。由各采氣干管來的煤層氣先在集氣站分水并兩級(jí)增壓至1.1~1.4MPa,再經(jīng)計(jì)量、清管后輸送至中央處理廠。經(jīng)預(yù)測(cè),該煤層氣在從集氣站至中央處理廠的集氣管線中也不會(huì)形成水合物,因此,沁水盆地煤層氣田采用井口不加熱、不注醇,采氣管線(管線設(shè)計(jì)壓力1.0MPa)不保溫(埋設(shè)在凍土層以下),并在適當(dāng)?shù)攸c(diǎn)設(shè)置凝水缸,以及井間串接的低壓集氣(管線設(shè)計(jì)壓力1.6MPa)工藝。

2) 采用井間串接的采氣管網(wǎng)。沁水盆地煤層氣從井口采出后,采用蘇里格氣田集氣方式,通過采氣支管把相鄰的幾口氣井煤層氣串接起來至采氣干管匯合后進(jìn)集氣站。在集氣站經(jīng)常溫分離器分出游離水并由壓縮機(jī)組二級(jí)增壓后,經(jīng)集氣管線輸往中央處理廠。同樣,煤層氣經(jīng)集氣管線進(jìn)處理廠前也采用濕氣輸送方式。采氣管線沒有清管功能,集氣管線設(shè)置清管和陰極保護(hù)設(shè)施。

3) 采氣管線采用聚乙烯管和柔性復(fù)合管,集氣管采用L245高頻電阻焊接鋼管。由于采氣管線壓力很低,故采用聚乙烯管和柔性復(fù)合管均可解決金屬管道耐壓不耐腐、非金屬管道耐腐不耐壓的缺點(diǎn),其剛度和柔度好,抗蠕變性強(qiáng),耐磨,內(nèi)壁光滑且不結(jié)垢,節(jié)能節(jié)材效果好,且壓力損失小,無污染,施工維修方便,使用壽命長(zhǎng),適應(yīng)于低壓煤層氣田的開發(fā)。直徑小于DN100的單井采氣管線,選擇聚乙烯管;直徑大于DN100的采氣干線,則采用柔性復(fù)合管。集氣管線則采用經(jīng)濟(jì)適用的L245高頻電阻焊接鋼管,既可滿足設(shè)計(jì)要求,又可降低工程造價(jià)。

1.4 集氣站

由于井口采出氣壓力低,外輸商品氣壓力高,故蘇里格氣田和沁水盆地煤層氣田均采用在集氣站和處理廠兩次增壓的方式。集氣站氣體出站壓力根據(jù)有關(guān)因素綜合考慮而定。

1.4.1蘇里格氣田集氣站

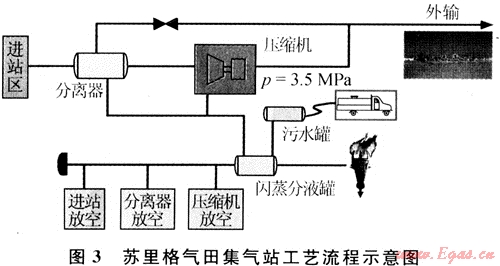

由井口來的天然氣經(jīng)采氣于管(1.0MPa)進(jìn)入集氣站后,經(jīng)氣液分離器分出含油污水,再進(jìn)入壓縮機(jī)組一級(jí)增壓至3.5MPa去計(jì)量交接。在外輸前管線預(yù)留注醇接口,可通過活動(dòng)注醇裝置對(duì)集氣管線注醇[5]。

因進(jìn)站天然氣中含有少量凝析油,故放空氣體必須先進(jìn)入閃蒸分液罐進(jìn)行氣液分離,含油污水也必須去閃蒸罐閃蒸,將污水中閃蒸出的天然氣送至火炬燃燒。由分離器分出和壓縮機(jī)組級(jí)間脫除的含油污水經(jīng)閃蒸罐閃蒸后去污水罐,由污水罐車運(yùn)輸至天然氣處理廠污水處理裝置處理后排放。其工藝流程見圖3。

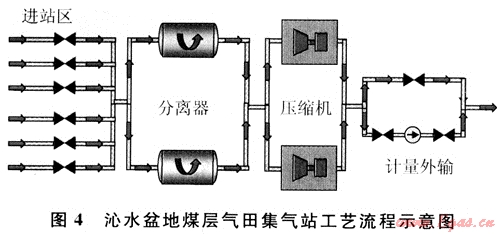

1.4.2沁水盆地煤層氣

集氣站內(nèi)主要設(shè)備有氣液分離器、壓縮機(jī)組、污水罐和清管器收發(fā)球筒等設(shè)備。其工藝流程見圖4。

井口來的煤層氣經(jīng)采氣干管(0.05~0.15MPa)進(jìn)入集氣站匯合,然后經(jīng)氣液分離器分出游離水,再進(jìn)入壓縮機(jī)組兩級(jí)增壓,并在級(jí)間脫除氣體中的部分飽和水。增壓至1.1~1.4MPa后的煤層氣經(jīng)計(jì)量后,通過集氣干線去中央處理廠。由于氣體在集氣干線中不會(huì)形成水合物,因此不需采取抑制水合物形成的措施。氣液分離器分出的游離水和壓縮機(jī)組級(jí)間脫除的氣體中部分飽和水去污水罐,因所含污水不含油,可根據(jù)情況進(jìn)行簡(jiǎn)單處理后排放。

1.5 氣體處理廠

1.5.1蘇里格氣田天然氣處理廠

該天然氣中H2S含量小于20mg/m3,CO2含量小于3%,故不需脫硫脫碳。但是,因其含飽和水和少量凝析油,需經(jīng)脫油脫水方可滿足外輸氣水、烴露點(diǎn)要求[6]。

如前所述,蘇里格氣田低壓天然氣需要在集氣站和處理廠兩次增壓后才能滿足外輸壓力要求,故不能采用節(jié)流制冷方法,其處理廠采用低溫分離工藝同時(shí)脫油脫水,以達(dá)到所需水、烴露點(diǎn)。該工藝采用丙烷制冷,在原料氣預(yù)冷前注入甲醇以防止水合物的形成。

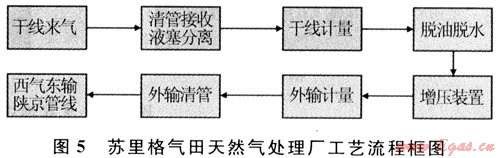

集氣干線來氣首先至處理廠入口分離器,清管時(shí)捕集進(jìn)入的液塞,正常情況下對(duì)來氣進(jìn)行氣液分離。分離出的氣體再進(jìn)入壓縮機(jī)組增壓,由2.5MPa增壓至5.2~5.8MPa后進(jìn)入預(yù)冷器,利用冷干氣將原料氣預(yù)冷至-7℃,再進(jìn)入丙烷蒸發(fā)器進(jìn)一步降低至-21℃,然后去低溫分離器脫油脫水[7],最后進(jìn)入聚結(jié)器進(jìn)行精細(xì)分離,確保外輸氣的水、烴露點(diǎn)合格。氣體在進(jìn)入預(yù)冷器前注入甲醇作為水合物抑制劑。入口分離器、低溫分離器和聚結(jié)器的凝液進(jìn)入醇烴加熱器加熱至45℃后去三相分離器,分出的氣體進(jìn)入燃料氣系統(tǒng),凝析油進(jìn)入穩(wěn)定裝置,甲醇污水進(jìn)入污水處理裝置。蘇里格氣田天然氣處理廠工藝流程框圖見圖5。

1.5.2沁水盆地煤層氣處理廠

由于煤層氣中不含C3以上烴類,故不需脫油。此外,煤層氣中也不含H2S,CO2含量?jī)H為0.43%,符合商品氣CO2含量小于等于3%的要求。因此也不需脫硫脫碳。

集氣站未設(shè)置原料氣脫水裝置,只是在采氣管線設(shè)置凝水缸,集氣站和處理廠設(shè)置入口分離器分出采集氣過程中產(chǎn)生的游離水。在集氣站和中央處理廠脫水裝置前分別設(shè)置兩級(jí)增壓的壓縮機(jī)組,通過這兩處壓縮機(jī)組級(jí)間以及出口分離器又脫除了氣體中一部分飽和水,因此,大大減輕了處理廠脫水裝置的脫水負(fù)荷。在處理廠增壓后的原料氣中仍含有一定量飽和水,必須對(duì)其進(jìn)一步脫水才可滿足外輸氣水露點(diǎn)的要求。由于該原料氣不含重?zé)N,因而采用三甘醇脫水工藝[8]。與其他脫水工藝相比,該法投資和運(yùn)行成本較低,系統(tǒng)壓降較小,能連續(xù)運(yùn)行并保證外輸氣水露點(diǎn)要求。

經(jīng)預(yù)測(cè),原料氣在進(jìn)入脫水裝置前不會(huì)形成水合物,故不需設(shè)置甲醇注入設(shè)施。

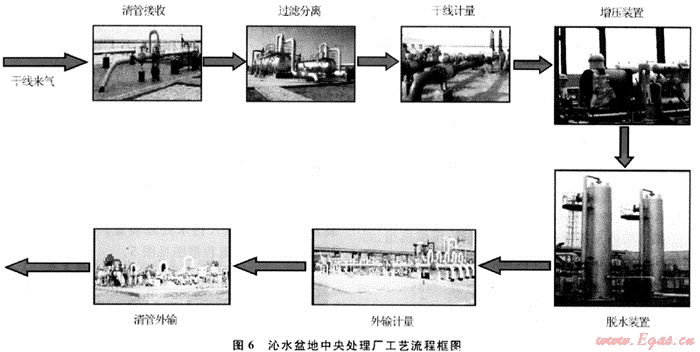

原料氣進(jìn)廠前設(shè)緊急截?cái)嚅y,可在中央處理廠或集氣干線緊急情況下的自動(dòng)切斷。氣體先進(jìn)入集氣裝置經(jīng)過濾分離器分離出攜帶的液體及粉塵等雜質(zhì),經(jīng)計(jì)量后輸往增壓裝置,再進(jìn)入脫水裝置,脫水后的凈化氣計(jì)量后去輸氣管道首站進(jìn)入就近的西氣東輸主管道。沁水盆地中央處理廠工藝流程框圖見圖6。

2 結(jié)論與認(rèn)識(shí)

沁水盆地煤層氣田依據(jù)氣井基本參數(shù),并借鑒蘇里格氣田地面集輸工程實(shí)踐經(jīng)驗(yàn),制訂了具有自己特點(diǎn)的集輸總體工藝流程,但結(jié)合我國(guó)煤層氣田開發(fā)建設(shè)中的經(jīng)驗(yàn)教訓(xùn),還應(yīng)該著重研究解決以下問題:

1) 集輸工藝研究。集輸工藝還應(yīng)根據(jù)當(dāng)?shù)孛簩託庑枨蟆⑤敋夤艿婪笤O(shè)狀況等,考慮業(yè)主和有關(guān)單位意見進(jìn)行技術(shù)經(jīng)濟(jì)綜合對(duì)比后確定。

2) 氣田動(dòng)力供應(yīng)方式研究。整個(gè)系統(tǒng)(包括井口、站場(chǎng))的動(dòng)力是利用外電,或是采取自給自足的模式,或部分采用外電,部分自供,尚需進(jìn)一步研究。尤其是煤層氣田氣井?dāng)?shù)量多,分布范圍廣,加強(qiáng)氣井驅(qū)動(dòng)方式的研究具有很大意義。從節(jié)能減排、降低成本的角度看,自給自足的模式是比較符合煤層氣田發(fā)展趨勢(shì)的[9]。

3) 采出水處理工藝研究。我國(guó)煤層氣田開發(fā)剛剛起步,尤其是對(duì)采出水的處理投入較少,如何使其在符合環(huán)保要求的情況下安全、可靠運(yùn)行,這是需要我們著力研究的一個(gè)問題。

4) 采集氣管線材質(zhì)的合理選擇。沁水盆地煤層氣田地貌以山地為主,地勢(shì)起伏較大,而煤層氣采集管線的壓力低,腐蝕性介質(zhì)含量少,因此選擇合適的管線材質(zhì),降低開發(fā)投資,實(shí)現(xiàn)煤層氣田低成本有效開發(fā)也是一個(gè)關(guān)鍵問題。

5) 煤層氣田建設(shè)標(biāo)準(zhǔn)化研究。建立標(biāo)準(zhǔn)化建設(shè)體系作為一套通用、標(biāo)準(zhǔn)、相對(duì)穩(wěn)定的指導(dǎo)性和操作性文件,不僅能夠提高生產(chǎn)效率和建設(shè)質(zhì)量,降低安全風(fēng)險(xiǎn)和管理成本,而且有利于運(yùn)行操作和生產(chǎn)管理組織。

參考文獻(xiàn)

[1] 王紅霞,劉棉,王登海,等.沁水盆地煤層氣地面工藝技術(shù)[J].天然氣工業(yè),2008,28(3):109-110.

[2] 呂永杰,關(guān)丹慶,田景隆,等.蘇里格氣田低壓集氣工藝模式[J].天然氣工業(yè),2008,28(增刊B):118-120.

[3] 韓丹,李相方,侯光東.蘇里格氣田井下節(jié)流技術(shù)[J].天然氣工業(yè),2007,27(12):116-118.

[4] 何英勇,葛華,賈靜.天然氣集輸井站安全系統(tǒng)設(shè)置[J].天然氣工業(yè),2008,28(10):105-106.

[5] 劉神,王登海,楊光,等.蘇里格氣田天然氣集輸工藝技術(shù)的優(yōu)化創(chuàng)新[J].天然氣工業(yè),2007,27(5、:139-141.

[6] 師彥俊.低濃度酸性氣回收處理控制難點(diǎn)與對(duì)策[J].石油與天然氣化工,2008,37(6):483-486.

[7] 郭景洲,沈健,王建成.國(guó)產(chǎn)氣體處理裝置的優(yōu)化運(yùn)行[J].石油與天然氣化工,2007,36(4):285-287.

[8] 王遇冬.天然氣處理原理與工藝[M].北京:中國(guó)石化出版社,2007.

[9] 王紅霞,王遇冬,薛崗,等.山西沁水盆地煤層氣地面集輸工藝的實(shí)踐與認(rèn)識(shí)[C]∥2008年煤層氣學(xué)術(shù)研討會(huì)論文集.北京:地質(zhì)出版社:426-433.

(本文作者:王紅霞1 陶永1 楊艷2 王遇冬1 許茜1 張璞1 1.中國(guó)石油長(zhǎng)慶油田公司西安長(zhǎng)慶科技工程有限責(zé)任公司;2.中國(guó)石油規(guī)劃總院)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助

- 注解:本資料由會(huì)員及群友提供僅供閱讀交流學(xué)習(xí),不得用于商業(yè)用途!