摘要:結合工程實例,對大型電廠鍋爐安裝中管道焊接存在的問題、解決方法、焊接質量的保證措施進行了探討,對制造、安裝單位提出了建議。

關鍵詞:電廠鍋爐安裝;管道焊接;無損探傷

Problems and Countermeasures in Welding of Boiler Pipe in Power Plant

CHEN Qi-feng,WANG Hong-xia

Abstract:Problems,solutions and quality assurance measures in pipeline welding in installation of large power plant boilers are discussed with a project. Suggestions for manufacturing and installation units are made

Key words:installation of power plant boiler;pipeline welding;nondestructive inspection

近年來,隨著國民經濟的快速發展,電力的需求量越來越大。電力行業在向大機組、大容量發展,應用的新技術、新材料、新工藝越來越多,逐步向亞臨界、超臨界、超超臨界機組發展,對新建電廠鍋爐安裝質量的監督檢驗工作也提出了更高的要求。本文結合工程實例,對在電廠鍋爐管道焊接中出現的問題及對策進行探討。

1 工程概況

① 電廠鍋爐基本情況

被檢驗鍋爐采用自然循環、四角切向燃燒方式、一次中間再熱、單爐膛平衡通風、固態排渣。鍋爐最大連續蒸發量為1025t/h,鍋筒為方形鋼構架,采用緊身封閉,同步建設選擇性催化還原(SCR)脫硝裝置。鍋爐主要設計參數為:過熱器出口蒸汽壓力為17.5MPa,過熱器出口蒸汽溫度為541℃,再熱蒸汽流量為853.18t/h,再熱器進口蒸汽壓力為3.916MPa,再熱器出口蒸汽壓力為3.736MPa,再熱器進口蒸汽溫度為324.2℃,再熱器出口蒸汽溫度為541℃,給水溫度為278.6℃。

② 焊縫無損探傷的相關標準

《蒸汽鍋爐安全技術監察規程》(勞部發[1996]276號)第85條要求:集箱、管子、管件的環焊縫(受熱面管子接觸焊除外),當外徑大于159mm,或者壁厚大于等于20mm時,焊縫應進行100%探傷。

DL/T 869—2004《火力發電廠焊接技術規程》第6.3條要求:對于外徑大于159mm或壁厚大于20mm,工作壓力大于9.81MPa鍋爐本體的管子及管道附件應進行100%射線或超聲波探傷。

2 管道焊接中出現的問題與解決方法

① 出現的問題

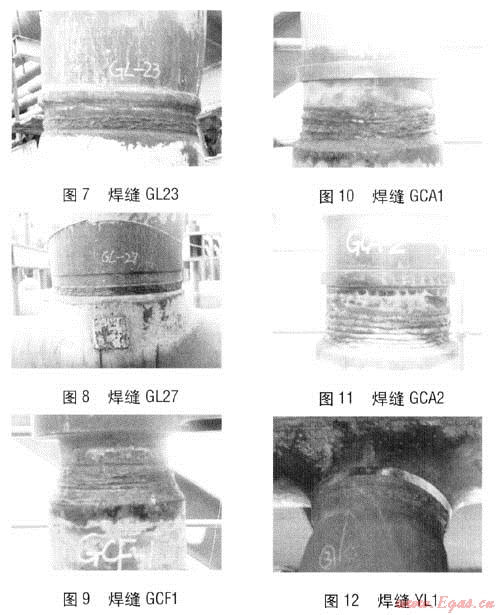

該鍋爐的設計結構存在以下特點:部分母材管件為三通式,連接方式為焊接連接,焊縫靠近三通管件的根部,且兩焊接件之間因壁厚不同,在焊縫附近形成不同程度的凸臺。我們篩選出12道典型的焊縫,焊接管道相關參數見表1,焊縫外觀見圖1~12.其中焊縫GL1的凸臺較小。由于凸臺與焊縫距離較近,導致無損探傷(射線、超聲波探傷)不能正常進行。對于在安裝現場發現的問題,由于新建電廠鍋爐多,設備外形較大、生產期長,鍋爐制造單位往往難以在限定的期限內對設備進行設計修改和現場改造。

表1 焊接管道相關參數

|

焊接管道部位

|

焊縫編號

|

管子規格

|

材質

|

|

低溫過熱器至分隔屏

|

GL1

|

Ø610×60.0

|

SA335P91

|

|

GL5

|

Ø610×75.4

|

SA-106C

|

|

|

GL7、GL9

|

Ø406×57.9

|

SA-106C+SA234WP2CL1

|

|

|

后屏過熱器至末級過熱器

|

GL18

|

Ø406×44.8

|

SA335P91

|

|

GL22

|

Ø406×60.0

|

SA335P22+SA234WP22CL1

|

|

|

GL23

|

Ø457×44.8

|

SA335P91

|

|

|

GL27

|

Ø406×60.0

|

SA335P22+SA234WP22CL1

|

|

|

過熱器出口電磁泄放閥

|

GCF1

|

Ø137×36.0

|

F22+12Cr1MoVG

|

|

過熱器出口安全閥

|

GCA1、GCA2

|

Ø170×50.0

|

12Cr1oVG+15CrMoG

|

|

延伸墻出口連接管

|

YL1

|

Ø273×32.0

|

SA-106C

|

② 解決方法

對于安裝單位,雖然安裝工期緊、任務重,但也要想盡一切辦法解決問題、確保安裝質量。對于這12道無法進行射線和超聲波探傷的焊縫,安裝單位請求改做表面磁粉探傷,并通過加強焊接工藝控制,安排經驗豐富、合格率一貫居高的優秀焊工施焊,提高焊縫質量。為落實此項工作,應編制鍋爐受熱面大口徑管焊接專項作業指導書,并嚴格貫徹執行。

鑒于上述情況,監理單位、建設單位、監督檢驗單位進行了認真分析。經研究決定:上述情況按電力系統習慣做法,對無法正常探傷的焊縫,執行例外放行手續。上述單位須在例外放行手續單上簽字認可,同意對此類不能進行射線和超聲波探傷的焊縫,改為表面磁粉探傷,并要求安裝單位加強組對、焊接質量控制。為了保證這些焊縫的焊接質量,成立由安裝、監理、建設、監督檢驗單位組成的專題管理小組,加強施工過程中的控制,使組對、焊接工作處于最佳受控狀態。

3 施工質量保證措施

① 在進行組對操作時,對管子間的對口間隙、對口錯邊量、管端坡口、管子對接彎折度,嚴格按DL/T 5047—1995《電力建設施工及驗收技術規范(鍋爐機組篇)》、DL/T 869—2004《火力發電廠焊接技術規程》、圖樣等標準執行。

② 安排焊接技術好、日常焊接合格率高的優秀焊工施焊,充分發揮他們的優秀技能以及處理問題的豐富經驗。

③ 加強對焊材的管理,保證焊材合格、正確。主要是加強對焊材庫的管理,做好焊材的出入庫登記和報驗工作,按焊條、焊絲的牌號、規格進行分類存放,并設置明顯的標志。保證焊材在規定環境(不低于5℃,濕度不大于60%)下保管。焊條在使用前應進行烘烤,烘烤溫度和時間必須嚴格按照規定進行。焊工領用焊材必須憑技術員開具的焊材領用單到焊材庫領用,做到焊材使用有可追溯性。焊工領取焊條時,一律使用焊條保溫筒,防止焊條受潮影響焊接質量。施工中使用的氬氣由合格供貨商提供,氬氣體積分數不得低于99.95%。焊前必須由焊工本人檢驗氬氣純度,在不出現氣孔的情況下才能實施焊接。

④ 加強對焊前對口質量的檢查,此項工作由現場焊接質檢人員和焊工共同完成,并由專題管理小組確認。嚴格控制坡口及附近10~15mm范圍內的清潔度,杜絕錯口和間隙超標。在焊接前搭建防風棚,大風及雨天不得安排這些焊縫的焊接工作。

⑤ 加強焊接過程控制,對于需要預熱和熱處理的焊縫,嚴格按照規程和焊接工藝要求控制施焊參數。這12道焊縫都需要多層多道焊接,這就要求專題管理小組成員做好過程監督和檢查,應到現場進行監督。尤其是材質為SA335P91的焊縫,焊接難度大,要派專人監測,做好焊接時的氬氣保護,嚴格控制層間溫度、焊接厚度、焊接速度、線能量,保證焊接質量。

⑥ 安裝單位要加強質量三級驗收制度。首先,焊工及安裝焊接班組在焊接過程中及焊接完畢后要及時對焊縫自檢,做到內在質量優良,外觀成形質量良好。其次,焊接工地的質檢人員要把好質量關,嚴格控制過程檢驗和完工檢驗,確保焊縫的內在質量和外觀質量滿足設計和工藝要求。最后,安裝單位項目部質檢人員要認真進行復檢和總體檢驗,做到不漏檢,確保產品的最終質量,確保設備的使用安全。在安裝過程中,技術人員及時進行熱處理和無損探傷委托。對合金焊縫還要進行光譜檢驗委托,防止錯用焊材。總之,安裝單位應從人員、材料、工藝上嚴把焊接質量關,認真組織,精心施工。用最好的焊工、最優的管理、最科學的質量控制手段,使這部分焊縫的焊接質量得到最有把握的控制。

⑦ 最終檢驗

根據焊縫的具體情況,對于有條件進行超聲波探傷的,應100%進行超聲波探傷。對于射線、超聲波探傷均無法進行的部分,采用表面磁粉探傷對焊縫表面及附近表面的質量進行100%檢驗。

4 建議

① 對制造單位的建議

在設計制造時添加無損探傷透照孔,滿足現場安裝探傷設備的需要。加長凸臺與焊縫間直管段的長度,以滿足射線、超聲波探傷的需要。

② 對安裝單位的建議

電廠鍋爐由于造價高、結構復雜、涉及專業人員多,安裝前應認真審圖,安裝單位應及時與建設單位、監理單位、監督檢驗單位溝通,特別是與鍋爐制造單位進行及時有效的溝通,尋找并制定解決安裝現場遇到問題的方案。應根據《蒸汽鍋爐安全技術監察規程》要求的射線、超聲波探傷方法進行檢測,并盡量采用對現場復雜情況適應性較強的1射線無損探傷技術。

(本文作者:陳奇峰1 王紅霞2 1.河北省鍋爐壓力容器監督檢驗院 河北石家莊 050061;2.石家莊安瑞科氣體機械有限公司 河北石家莊 050061)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!