摘要:本文重點論述了非結構性修復法的定義與功能;探討在運行燃氣管道的檢驗規則、評價方法首次建立了使用翻轉內襯法修復后管道的安全運行壽命計算的理論。

關鍵詞:非結構性修復;管道檢驗和評定;修復后壽命

The Research of Un-structured Rehabilitation Technology on Gas Pipeline

Beijing Gas Group Co., Ltd. Dong Jiuzhang

Abstract:In this paper,the definition and function of un-structured rehabilitation technology have been expounded,as well as the inspection rule and safe-evaluation on working gas pipeline is discussed further.It is noteworthy that the first time of establishing gas pipeline life-span theory after CIPP repair has been introduced also.

Keywords:un-struetured rehabilitation;gas pipeline inspection evaluation;life-span theory

1 非結構性修復法的定義與功能解釋

在運行燃氣管道面臨技改大修時,通常有兩種選擇,既開挖換管和非開挖修復。非開挖修復根據不同修復工法的特點和修復后的效果,又分為結構性修復(或更換)和非結構性修復。結構性修復(或更換)技術有PE管折疊內插法、PE管縮徑內插法、PE管插入法、復合材料膽式內插法、裂管更換法等。非結構性修復技術主要指柔性的翻轉內襯法。

管道的完整性管理理論將管道的缺陷主要分為兩類:平面型缺陷(裂紋型缺陷)和體積型缺陷(腐蝕缺陷)。機械損傷型缺陷和幾何不完整型缺陷通常不在考慮范圍內。

所謂非結構性修復法的定義是:在基本不改變原管道力學結構的情況下,針對原管道的體積型缺陷(腐蝕穿孔和“虧肉”)、裂紋型缺陷(焊口開裂等)和將來還要發生的體積型缺陷進行現狀修復和預防性修復,以達到不泄露效果的方法。

翻轉內襯法是典型的非結構性修復法。即對原管道的力學結構改變很小,又能針對上述兩種缺陷進行由內向外的封堵式修復,從而達到保障管道安全運行的目的。

2 在運行燃氣管道的檢驗、評價

本文所涉及的檢驗、評價區別于埋地管道防腐層的檢驗、評價概念。

中華人民共和國石油天然氣行業標準《腐蝕管道評估的推薦方法》SY/T10039—2002是由海洋石油總公司提出并歸口管理。2005年,中國石油天然氣總公司管材研究所的專家完成了《油氣輸送管道安全評價技術及其應用研究》課題并申報了國家科技進步獎。城市燃氣管道屬于市政公用管道,是工業管道中的一種,在還未出臺市政公用管道獨立的檢驗規程之前,我們先借鑒《在用工業管道定期檢驗規程》(國質檢鍋【2003】108號)中的原則和方法,用來參考并規范化我們的檢驗工作。應該指出的是:無論是油氣長輸管線還是城市燃氣管道,針對它們的檢驗、評價、安全評估、剩余強度、剩余壽命的研究是非常復雜和艱深的,目前形成的理論、成果、規程、成熟的技術解決方案也是局部的和動態發展中的。

《壓力管道使用登記管理規則》中指出,壓力管道安全狀況分為以下4級:

一級:設計、安裝資料齊全;設計、制造、安裝質量符合規范;在設計條件下能安全使用的壓力管道。

二級:設計、安裝資料不全;設計、制造、安裝質量基本符合法規與標準。有缺陷,但不危及安全,使用單位采取有效措施的,可在3年~6年的檢驗周期內和規定的使用條件下使用。

三級:管道材質與介質不相容;設計、安裝使用不合規范。存在嚴重缺陷,但使用單位采取有效措施的,可在1年~3年檢驗周期內和限定的條件下使用。

四級:缺陷嚴重,難于或無法修復的管道,無修復價值,修復后難以安全運行。

3 在運行燃氣管道安全狀況評定、強度校核

管道缺陷與安全狀況之間的因果關系從管材、焊接、連接、裂紋、腐蝕等方面進行評定。如果管道結構沒有變化,管材明確清晰,強度性能校核合格,滿足原設計要求,屬于一、二級。如果管材在理化檢驗時,有材料劣化,化學成分改變,強度降低,塑性與韌性降低,金相組織改變等情況發生,應評定為四級。城市燃氣管道除由極端外力破壞所引起的機械損傷之外,重要的安全隱患主要是由腐蝕引起的。當一段管線運行了十幾、二十年,運行巡檢時出現了頻繁漏氣,例如,平均每公里出現了一個漏點,而該管線的位置處于重要的不能開挖的地段,折點較多,不適合于結構性修復(或更換),最適合使用翻轉內襯法這種柔性的非結構性修復技術進行非開挖修復。如何判斷能否采用非結構性修復法,主要是從以下兩個方面考量原管道的剩余強度能否滿足現狀運行壓力而產生的現狀應力。

3.1 管道腐蝕減薄后的強度校核

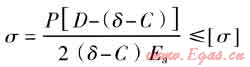

σ:工作管材的現狀應力,MPa

[σ]:管材的許用應力,MPa

P:運行壓力,MPa

D:外徑,mm

δ:現狀實測壁厚最小值,mm

Ea:質量系數,無縫鋼管為1,螺旋焊管為0.6

C:預期使用周期的兩倍腐蝕深度,mm

當σ≤[σ]時,管道仍能安全運行。

3.2 連成片的腐蝕區域最大允許縱向長度:

10%δn<腐蝕深度<80%δn

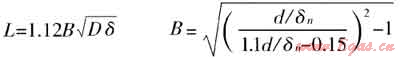

L:腐蝕區域的最大允許長度,mm

d:實測腐蝕區的最大深度,mm

D:管道的公稱外徑,mm

δn:管道的公稱壁厚,mm

當實測連成片的腐蝕區域縱向最大長度<L,管道仍能安全運行。

3.3 以北京市東二環路某中壓管線為例進行強度校核計算

北京市東二環路某燃氣管線起點為東直門橋西南地鐵口,終點為建國門橋中閘1#,設計壓力0.4MPa,全長3450m。

該管段建設投產年代為1987年開始,至80年代末完成,管徑為DN400,DN500,管材當時使用了Q235,16Mn兩種。

查閱當時1987年的竣工資料,雖然不全,但材質單上依然有16Mn鋼管的數據,屈服強度為336.3MPa,抗拉強度為460.9MPa,許用應力為153.6MPa。

查閱當今壓力管道規范,工業管道第2部分材料得:16Mn鋼管抗拉強度490MPa~500MPa,屈服強度356MPa,許用應力163MPa;Q235抗拉強度420MPa,屈服強度235MPa,許用應力125MPa。

在該管線上隨機開挖3個工作坑,選擇4個點測管頂、管底的壁厚,1#坑北側管段管頂壁厚6mm,管底壁厚5.7mm;南側管段管頂6.4mm,管底6.1mm;2#坑管段管頂壁厚5.5mm,管底壁厚6mm;3#坑管段管頂壁厚4.5mm,管底壁厚5.5mm。8個數據平均,現狀壁厚平均值為5.71mm,最小值4.5mm。

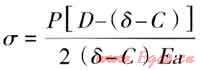

進行強度校核計算:

P取中壓A0.4MPa,D取426mm,δ取4.5mm,Ea取0.6,C取2mm時,

現狀應力:σ=56.5MPa

拿得出的現狀工作應力與較弱的材質Q235的許用應力125MPa比較,σ<[σ],管道仍可安全運行。

下面再計算一下,連成片的腐蝕區域最大容許縱向長度是多少:

當δn =8mm,d=3mm時,B=0.8819,L=60mm;

當δn =8mm,d=4mm時,B=0.6525,L=44.47mm。

在搶修和技改施工中還未見該管線成片腐蝕區的長度超過以上兩個L值。

結論:由于該管線自身結構強度校驗合格,可以采用非結構性修復技術即翻轉內襯法進行非開挖修復。

4 使用翻轉內襯材料修復后,管道的安全運行壽命計算

在原管道強度校核始終處于合格范圍的前提下,翻轉內襯修復后管道的安全運行壽命取決于內襯材料封堵體積型缺陷的失效時間,既當內襯材料由內向外封堵了一個腐蝕點,該點從“虧肉”發展到較大穿孔,最終發展到內襯材料在內壓作用下無法封堵該孔洞而破裂,這時的腐蝕孔洞叫臨界孔洞。產生這種失效則修復后管道運行壽命終止。產生臨界孔洞時間與內襯材料性能強度的衰減失效時間的交叉點就是修復后管道安全運行壽命的終點。

4.1 固有強度

固有強度的概念是美國賓夕法尼亞大學在研究內襯材料的機械性能時原創的。

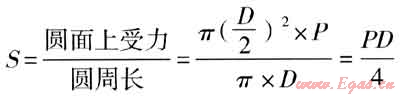

S:固有強度,kgf/cm

D:孔直徑,cm

P:圓面上的受力,kgf/cm2

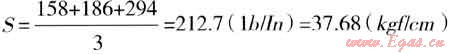

內襯材料在封堵孔洞時,受力點主要集中在孔洞的周邊上,所以,固有強度值S很形象也很實用,圖1顯示了3個孔洞,兩個已經被內襯封堵住。經過多年的研究和數據收集,筆者選取3個不同來源的某種內襯材料S值:

158磅/英寸:NTS,美國國家測試中心實測值,1999年

186磅/英寸:北京建工學院材料實驗室實測值,2000年

294磅/英寸:美國MILLER管道修復公司提供值,2001年

3個不同測試結果取平均數確定S值。

在近10年中,天津工業大學紡織材料化學院等單位的測試,都證明該種內襯材料的固有強度值均在此范圍浮動。

注:該試驗均為Φ50法蘭夾住材料,從一側打水壓或氣壓,記錄爆破時壓力值。

P值選擇次高壓B(8bar)時,爆破失效的臨孔直徑為:

注:筆者在北京建工學院材料實驗室實驗測得不規則孔的衰減率為0.8962。

D(不規則孔)=18.84×0.8962=16.88(cm)

4.2 固有強度隨時間的衰減率公式

美國賓夕法尼亞大學用同一種內襯材料即聚氨酯和聚酯纖維復合材料做了5000h鋼球頂破實驗,經分析數據得出,該種材料S值隨時間衰減率為

S∝T(-0.06)

用這個結論計算一下50年后的S值:

S(50年)=S(10min)×(10/26×106)0.06=0.41×S(10min)=15.45

D(50年)=4×S(50年)/8=7.72(cm)

考慮不規則孔洞的衰減率R=0.8962

臨界孔洞D(50年)=7.72×R=6.92(cm)

結論1:50年后,經內襯修復后的管道,當運行壓力為8bar時,該種內襯材料能封堵住的最大孔洞直徑為D=6.92(cm)。

4.3 臨界腐蝕孔洞產生時間與內襯材料失效時間的交叉點計算

《城鎮燃氣埋地鋼制管道腐蝕控制技術規程》CJJ95—2003中規定,土壤腐蝕性評價為強、中、輕、較輕、極輕5級。現取中級的平均腐蝕率值C=5g/dm2.a

建立某腐蝕點模型等式:

c:土壤平均腐蝕速率

t:時間,年份數

Dt:t年后的孔洞直徑,mm

δ:原鍘管厚度,mm

ρ:鋼管密度,g/cm3

將④帶入① t=47(年)

S(10min)、取37.68kgf/cm。

結論2:考慮內襯材料是由聚氨脂與聚酯纖維合成的塑性材料,塑性材料的安全系數Ks取1.4~1.7,47年/1.4-1.7=33.5~27.6年,經翻轉內襯法修復后的管道在自身結構強度校核合格的情況下,理論安全運行壽命是30年左右。

參考文獻

1 美國賓夕法尼亞大學內襯材料研究報告.1999

2 董久樟.翻轉內襯發用于我國燃氣管道修復的應用研究.2001

3 江孝褆.城鎮燃氣與熱能供應.2005

4 在用工業管道定期檢驗規程(國質檢鍋[2003]108號)

5 腐蝕管道評估的推薦法SY/T10039-2002

(本文作者:董久樟 北京市燃氣集團有限責任公司 100035)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!