摘要:中國石油西南油氣田公司川西北氣礦甲醇廠1999年建成投產,但2003年后,自產蒸汽不能滿足蒸汽系統平衡,只得低負荷運行開工鍋爐,能耗提高。為此,運用PR0/Ⅱ軟件對該廠轉化系統、蒸汽系統進行了流程模擬,找到了蒸汽系統無法滿足自平衡的原因——換熱量下降導致轉化汽包產汽量降低。在此基礎之上,對轉化氣余熱回收換熱網絡進行了優化,提出了解決蒸汽系統自平衡問題的技術方案。這為該廠進一步推進節能減排提供了技術保障。

關鍵詞:蒸汽平衡;流程模擬;換熱網絡優化;節能減排

中國石油西南油氣田公司川西北氣礦甲醇廠于1997年7月開工建設,1999年建成投產,以天然氣為原料,年設計生產能力為10×104t精甲醇。正常生產期間,蒸汽系統為自平衡,開工鍋爐僅在開停產期間給主裝置提供動力、工藝和加熱蒸汽。2001—2003年,主裝置自產蒸汽能滿足生產需求,蒸汽系統能自平衡。但2003年后,自產蒸汽不能滿足蒸汽系統平衡,只得低負荷運行開工鍋爐,以補充自產蒸汽的不足。

為進一步推進節能減排工作,必須確定蒸汽系統無法滿足自平衡的原因,并提出解決方案。

1 蒸汽系統及其存在的主要問題

1.1 蒸汽系統介紹

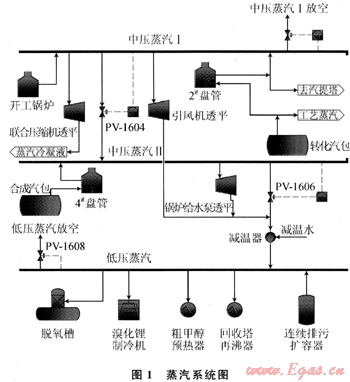

川西北氣礦甲醇廠蒸汽系統由3個等級組成(圖1)。

1.1.1中壓蒸汽Ⅰ(3.8MPa,370℃)

來源:轉化汽包產中壓飽和蒸汽,一部分作為轉化反應的工藝蒸汽,其余部分進入轉化爐對流段2#盤管加熱,過熱后的中壓蒸汽一部分進入汽提塔,剩余的進入中壓蒸汽Ⅰ;當主裝置開停產期間或轉化汽包產蒸汽不足,蒸汽系統無法實現自平衡時,由開工鍋爐產中壓蒸汽補充。

用途:中壓蒸汽Ⅰ作為聯合壓縮機(凝汽式)、引風機透平(背壓式)動力蒸汽;富余部分可通過壓力調節閥PV-1604減壓至中壓蒸汽Ⅱ,或通過壓力調節閥PV-1608放空。

1.1.2中壓蒸汽Ⅱ(2.6MPa,350℃)

來源:合成汽包產中壓飽和蒸汽通過轉化爐對流段4#盤管加熱,過熱后進入中壓蒸汽Ⅱ;中壓蒸汽Ⅰ富余部分也可通過壓力調節閥PV-1604減壓補充中壓蒸汽Ⅱ。

用途:中壓蒸汽Ⅱ作為鍋爐給水泵透平(背壓式)動力蒸汽;富余部分通過降溫減壓進入低壓蒸汽。

1.1.3低壓蒸汽(0.5MPa,180℃)

來源:中壓蒸汽Ⅱ富余部分通過壓力調節閥PV-1606減壓后,與引風機透平、鍋爐給水泵透平乏汽混合,經降溫后進入低壓蒸汽;另外,轉化汽包、合成汽包連續排污經連續排污擴容器閃蒸后也可補充一部分低壓蒸汽。

用途:低壓蒸汽作為溴化鋰制冷機、粗甲醇預熱器和回收塔再沸器的熱源,同時供鍋爐給水脫氧;富余部分通過壓力調節閥PV-1608放空。

1.2 蒸汽系統存在的主要問題

轉化汽包產蒸汽量不能滿足工藝蒸汽和中壓蒸汽工的需要,不得不低負荷運行開工鍋爐。開工鍋爐額定產汽量為20t/h,目前按6t/h產汽量低負荷運行,存在“大馬拉小車”的現象;再考慮開工鍋爐給水泵、磷酸鹽泵的電耗,以及鍋爐運行時的排污,低負荷運行開工鍋爐非常不利于節能減排。

低壓蒸汽放空量為5.31~6.31t/h,這不僅未回收低壓蒸汽具有的能量,也浪費了水資源。

蒸汽系統不能自平衡的主要原因在于轉化汽包產蒸汽量不足,因此要停運開工鍋爐,必須找到轉化汽包產蒸汽量下降的原因。

2 轉化汽包產蒸汽量下降原因分析

2.1 轉化氣余熱回收換熱網絡

轉化汽包是利用轉化氣的高溫余熱產生中壓蒸汽[1]。

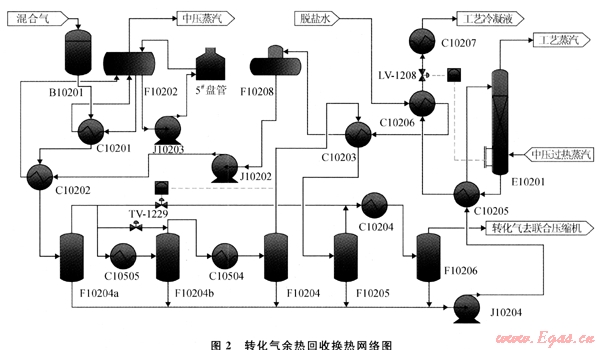

圖2為川西北氣礦甲醇廠轉化氣余熱回收換熱網絡。

如圖2所示,天然氣、工藝蒸汽混合后,預熱至505℃,進入轉化爐(B10201)進行烴類蒸汽轉化反應,出轉化爐的高溫轉化氣先進入廢熱鍋爐(C10201)回收余熱,然后進入鍋爐給水預熱器(C10202)加熱鍋爐給水,溫度降至175℃左右,經分離器D(F10204a)分離工藝冷凝液后,一部分轉化氣進入甲醇精餾系統,依次進入加壓塔再沸器(C10505)、分離器E(F10204b)、預塔再沸器(C10504)和分離器A(F10204),給加壓塔、預塔提供熱量,并分離工藝冷凝液,之后進脫鹽水加熱器(C10203),然后經分離器B(F10205)分離工藝冷凝液,最后與另一部分經調節閥TV-1229來的轉化氣混合,進入轉化氣水冷器(C10204)冷卻至40℃,由分離器C(F10206)分離工藝冷凝液后去聯合壓縮機。

脫鹽水經脫鹽水預熱器(C10206)和脫鹽水加熱器(C10203)預熱后,進入脫氧槽(F10208)除氧,脫氧槽(F10208)中鍋爐水由鍋爐給水泵(J10202)升壓后,經鍋爐給水預熱器(C10202)加熱進入轉化汽包(F10202),轉化汽包(F10202)與廢熱鍋爐(C10201)形成一個自循環系統,利用出轉化爐高溫轉化氣產生中壓飽和蒸汽;由轉化汽包(F10202)、鍋爐水循環泵(J10203)和轉化爐對流段5#盤管組成的循環系統,利用轉化爐對流段煙氣余熱也可產生部分中壓飽和蒸汽。

分離器D(F10204a)、分離器E(F10204b)、分離器A(F10204)、分離器B(F10205)和分離器C(F10206)來的工藝冷凝液由工藝冷凝液泵(J10204)升壓后經工藝冷凝液換熱器(C10205)換熱,進入汽提塔(E10201)上部,與由汽提塔(E10201)下部進入的中壓過熱蒸汽逆向接觸,出汽提塔(E10201)頂部蒸汽作為轉化反應的工藝蒸汽,底部工藝冷凝液經工藝冷凝液換熱器(C10205)換熱后,進入脫鹽水預熱器(C10206)加熱脫鹽水,之后由調節閥LV-1208減壓,最后由工藝冷凝液水冷器(C10207)冷卻后去脫鹽水站。

從以上流程可見,提高轉化汽包產蒸汽量的途徑為:

1) 提高轉化爐出口轉化氣的溫度,增加廢熱鍋爐產汽量。

2) 提高進轉化爐對流段5#盤管煙氣的溫度,增加5#盤管產汽量。

3) 提高進轉化汽包的鍋爐給水溫度。

但轉化爐出口轉化氣溫度受轉化爐管材的限制,目前該溫度已接近爐管設計操作溫度,不能再提高;進轉化爐對流段5#盤管煙氣的溫度可通過轉化爐輔助燒嘴來控制,但其也受限于5#盤管材質要求,其設計操作溫度為650℃。川西北氣礦甲醇廠分別于2008、2009年進行開工鍋爐停運試驗,轉化爐出口轉化氣溫度、進轉化爐對流段5#盤管煙氣溫度均提至設計操作溫度的高限,但蒸汽系統仍不能自平衡,為保證正常生產,仍低負荷運行開工鍋爐。為減少中壓蒸汽Ⅰ放空量,低負荷運行開工鍋爐時,降低輔助燒嘴燃料氣量,將進轉化爐對流段5#盤管煙氣溫度降至570~585℃操作[2]。

2.2 轉化汽包產蒸汽量下降原因分析

為了找出轉化汽包產蒸汽量下降的原因,首先對比分析蒸汽系統自平衡、不能自平衡時的運行參數。2001—2003年,主裝置自產蒸汽能滿足生產需求,蒸汽系統能自平衡,因此選取2002年甲醇裝置運行參數作為蒸汽系統自平衡的分析參數;2003年以來,主裝置自產蒸汽不能滿足自平衡需求,因近年來工藝條件有一定變化,為保證優化后的方案能滿足現實需要,選取2009年甲醇裝置運行參數作為蒸汽系統不能自平衡的分析參數。

2.2.1運行參數、模擬衡算數據對比

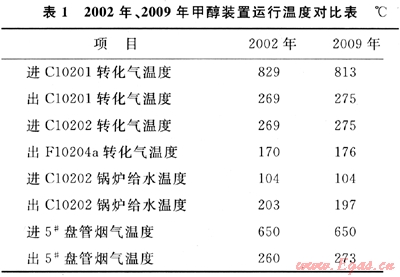

2002年(蒸汽系統能自平衡)、2009年(進轉化爐對流段5#盤管煙氣溫度650℃)甲醇裝置運行參數如表1所示。

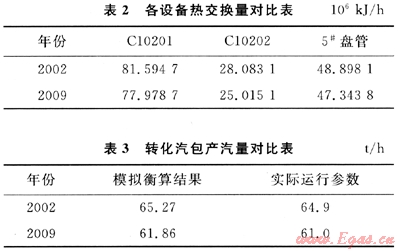

采用流程模擬軟件PR0/Ⅱ對轉化系統及其余熱回收換熱網絡進行流程模擬,各設備熱交換量對比情況如表2所示,轉化汽包產汽量對比情況如表3所示。

2.2.2原因分析

從表2可看出:2009年C10201、C10202和5#盤管3臺設備的換熱量較之2002年均出現了下降,換熱量的下降必然導致轉化汽包產汽量的降低,也即蒸汽系統不能自平衡的原因,而污垢是導致換熱效率降低的主要原因。

2.2.2.1 C10201換熱效率降低原因

1) 污垢導致換熱效率降低。

2) 工藝條件變化,進C10201轉化氣溫度由2002年829℃下降至813℃。

3) C10201在2008年“5·12”地震中受損,擬對C10201進行更換。

2.2.2.2 C10202、5#盤管換熱效率降低原因

污垢導致換熱效率降低。2008年對5#盤管進行過盤管的內、外壁化學清洗,清洗后換熱效率明顯提高,所以相較于C10201和C10202,5#盤管的換熱情況要好一些。

2.2.2.3 設備、管道熱損失原因

比較表3中轉化汽包模擬產汽量和實際產汽量,可判斷:C10201、C10202、5#盤管以及相應的管道存在一定的熱損失,且2009年的熱損失明顯高于2002年,這是設備、管道的保溫效率下降所導致的。

2.2.3更換C10201、清洗C10202后的模擬衡算

對C10201進行更換,對C10202進行清洗,模擬衡算結果顯示C10201的換熱量為78.8173×106kJ/h,C10202的換熱量為27.4983×106kJ/h,5#盤管的換熱量為47.3438×106kJ/h,轉化汽包產汽量為63.24t/h,換熱效率均恢復至2002年的水平,但轉化汽包產汽量與2002年的生產數據相比還差2.03t/h,這主要是由于工藝條件改變導致進C10201轉化氣溫度下降所致。

3 轉化氣余熱回收換熱網絡優化

由于工藝條件的改變,轉化汽包產汽量還差2.03t/h。要解決這個問題,可考慮從優化現有轉化氣余熱回收換熱網絡入手。

3.1 現有轉化氣余熱回收換熱網絡存在的問題

3.1.1 TV-1229部分轉化氣熱量未回收利用

出分離器D(F10204a)的轉化氣的溫度為175℃左右,一部分作為精餾系統熱源,而另一部分則經調節閥TV-1229直接進入轉化氣水冷器(C10204),該部分轉化氣熱量不僅未得到回收利用,反而增加了轉化氣水冷器(C10204)的冷卻負荷,導致在氣溫偏高的季節,出轉化氣水冷器(C10204)的轉化氣溫度高于設計值(40℃)。

3.1.2脫鹽水加熱流程

自從C.S.Hwa于1955年首次提出換熱網絡結構優化問題以來,目前已開發出眾多換熱器網絡最優綜合方法,但不論采用哪種換熱網絡優化方法,一般都必須遵循以下最大熱量回收的物流匹配原則[1]:

1) 最高溫位的熱流應該與最高溫位的冷流匹配換熱。

2) 中等溫位的熱流應該與中等溫位的冷流匹配換熱。

3) 最低溫位的熱流應該與最低溫位的冷流匹配換熱。

而川西北氣礦甲醇廠脫鹽水預熱器熱流進口溫度(167℃)大于脫鹽水加熱器熱流進口溫度(94℃),脫鹽水加熱流程的換熱匹配有悖于“最大熱量回收的物流匹配原則”,不是最佳的換熱匹配。

3.2 解決措施

3.2.1回收利用溫度調節閥TV-1229部分轉化氣熱量

在確定回收利用溫度調節閥TV-1229部分轉化氣熱量方案前,必須先確定該部分轉化氣的流量;但川西北氣礦甲醇廠進精餾系統、溫度調節閥TV-1229的轉化氣均未計量,因此,只有先計算出精餾系統加壓塔再沸器(C10505)、預塔再沸器(C10504)的熱負荷,然后反推出進精餾系統轉化氣流量,從而計算出溫度調節閥TV-1229部分轉化氣的流量以及焓值。計算可知C10505的換熱量為22.9557×106kJ/h,C10504的換熱量為9.2988×106kJ/h,溫度調節閥TV-1229部分轉化氣焓值為15.9679×106kJ/h,溫度調節閥TV-1229部分轉化氣流量為717.6813kmol/h。

利用方案:

1) 用溫度調節閥TV-1229部分轉化氣預熱來自工藝冷凝液泵(J10204)的工藝冷凝液,提高進汽提塔工藝冷凝液的溫度,增加汽提塔工藝蒸汽的產量,從而彌補轉化汽包產汽量的不足[2]。

2) 溫度調節閥TV-1229部分轉化氣預熱鍋爐給水,提高進轉化汽包鍋爐給水的溫度,從而增加轉化汽包產汽量。

3.2.2優化脫鹽水加熱流程

將脫鹽水的預熱流程進行優化,脫鹽水先進脫鹽水加熱器(C10203)預熱,然后再進脫鹽水預熱器(C10206)加熱。該方案的優勢在于:①可提高脫鹽水最終的預熱溫度,從而減少脫氧槽的低壓蒸汽耗量;②可降低進分離器B的轉化氣溫度,提高分離器B相對高溫的工藝冷凝液的析出量,從而提高進汽提塔工藝冷凝液的溫度,還可降低進入轉化氣水冷器的轉化氣溫度,減輕轉化氣水冷器的冷卻負荷,降低轉化氣的溫度,節省聯合壓縮機的功耗。

脫鹽水預熱系統經過以上改進后,可能出現脫鹽水預熱器出口的工藝冷凝液溫度高于100℃情況,為防止減壓閥LV-1208后的工藝冷凝液形成氣液兩相,對設備、管道造成嚴重的沖刷,建議在工藝冷凝液換熱器和脫鹽水預熱器之間增設脫鹽水加熱器a(C10211)。這樣不僅能防止形成氣液兩相,而且還能進一步提高脫鹽水的預熱溫度,減少脫氧槽的低壓蒸汽消耗。

4 優化方案

4.1 方案1

4.1.1優化措施

1) 更換C10201。

2) 對C10202進行清洗。

3) 脫鹽水先通過C10203預熱,然后再進C10206加熱,最后進新增加的脫鹽水加熱器a(C10211)進一步提高溫度。

4) 來自工藝冷凝液泵(J10204)的工藝冷凝液先進入新增加的工藝冷凝液預熱器(C10210),利用TV-1229部分轉化氣預熱,然后再通過工藝冷凝液換熱器(C10205)加熱后進入汽提塔;經工藝冷凝液預熱器(C10210)換熱后的TV-1229部分轉化氣,進入新增加的分離器F(F10207),分離工藝冷凝液后,與出分離器B(F10205)的轉化氣混合,最后進入轉化氣水冷器(C10204)。

5) 來自脫氧槽的鍋爐水經鍋爐給水泵(J10202)升壓后,進入新增加的鍋爐給水預熱器a(C10209),采用富余的低壓蒸汽加熱,然后再通過鍋爐給水預熱器(C10202)進入轉化汽包;出鍋爐給水預熱器a(C10209)的蒸汽冷凝液與來自脫鹽水加熱器a(C10211)的脫鹽水混合后,進入脫氧槽。

6) 對C10201、C10202、5#盤管以及相應管道的保溫設施進行整改,減少設備、管道的熱損失,提高轉化汽包產汽量。

4.1.2方案1的衡算結果

由計算可知,經方案1優化后,C10201的換熱量為78.8174×106kJ/h,C10209的換熱量為13.0616×106kJ/h,C10202的換熱量為16.8051×106kJ/h,5#盤管的換熱量為47.3438×106kJ/h,轉化汽包產汽量為64.22t/h。汽提塔可在原產汽量的基礎上增產蒸汽1.998t/h。

4.1.3方案1的經濟效益衡算

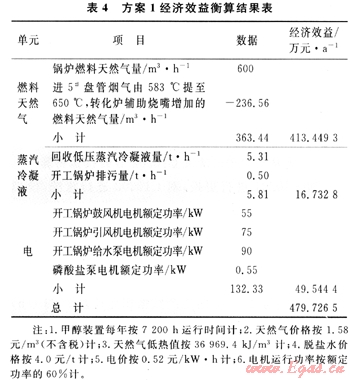

方案1的經濟效益衡算結果如表4所示。

4.2 方案2

4.2.1優化措施

方案2與方案1的其他優化措施都相同,唯一不同之處在于:對于5.31~6.31t/h放空處理的富余低壓蒸汽的利用,方案1采用加熱鍋爐給水回收富余低壓蒸汽熱量的方式;方案2則采用低壓蒸汽透平(凝汽式)驅動循環水泵的方式。

4.2.2方案2的衡算結果

由計算可知,經方案2優化后,C10201的換熱量為78.8174×106kJ/h,C10202的換熱量為27.4983×106kJ/h,5#盤管的換熱量為47.3438×106kJ/h,轉化汽包產汽量為63.24t/h。汽提塔可在原產汽量的基礎上增產蒸汽1.477t/h。

4.2.3富余低壓蒸汽的利用方案

富余低壓蒸汽作放空處理不僅未回收低壓蒸汽所蘊涵的能量,同時也是水資源的浪費。結合川西北氣礦甲醇廠實際情況,擬采用低壓蒸汽透平(凝汽式)驅動循環水泵的方案,以利用低壓蒸汽。

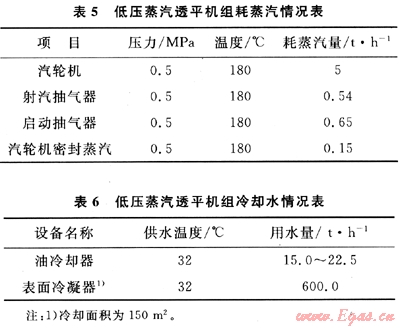

經咨詢國內某低壓蒸汽透平制造廠商,采用凝汽式透平驅動1臺循環水泵的消耗如表5、6所示。

4.2.4方案2的經濟效益衡算

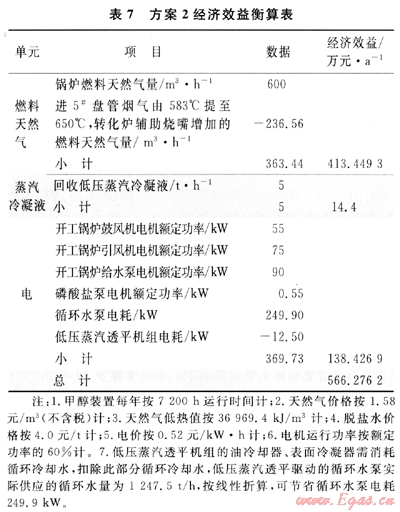

方案2的經濟效益衡算結果如表7。

5 優化方案評述

聯合壓縮機透平的中壓蒸汽Ⅰ的設計耗量為14.6t/h,由于工藝條件的改變,2009年聯合壓縮機透平的中壓蒸汽Ⅰ的耗量下降為13.5t/h;因此,方案1、方案2的蒸汽系統均能滿足自平衡,甲醇裝置正常運行期間可停運開工鍋爐。

方案1的投資低,投資回報期可控制在0.5a內。該方案中壓蒸汽產量更高,中壓蒸汽Ⅰ會出現富余,可考慮采用蒸汽透平回收此部分富余中壓蒸汽Ⅰ的能量,并替代電機作為適合泵或風機的動力,從而進一步降低裝置能耗水平。若考慮降低投資成本,不回收此部分富余中壓蒸汽Ⅰ能量,可減少轉化爐輔助燒嘴的燃料氣量,降低進轉化爐對流段5#盤管煙氣溫度,減少中壓蒸汽產量,從而控制中壓蒸汽Ⅰ放空量。

方案2與方案1對富余低壓蒸汽的利用方式不同。方案1采用加熱鍋爐給水回收富余低壓蒸汽熱量;方案2則采用低壓蒸汽透平(凝汽式)驅動循環水泵,從而可節省循環水泵的電耗,同時還可回收低壓蒸汽冷凝液,既節能又節水。方案2增加了低壓蒸汽透平機組,相較于方案1投資高一些,但經濟效益更好,投資回報期可控制在1a內。

以上2種方案均能解決川西北氣礦甲醇廠自2003年以來自產蒸汽不能滿足自平衡的問題,但著眼于長期經濟效益來看,方案2優于方案1。因此在投資允許的條件下,建議采用方案2的設計來對川西北氣礦甲醇廠進行優化改造。

參考文獻

[1] 高維平,楊瑩,韓方煜.換熱網絡優化節能技術[M].北京:中國石化出版社,2004:25.

[2] 李丁川,范忠.川西北氣礦甲醇廠甲醇裝置蒸汽平衡問題的分析[J].石油與天然氣化工,2001(4):185-186.

(本文作者:馬杰1 徐菊芳2 劉煒1 袁煜1 1.中國石油西南油氣田公司川西北氣礦;2.中國石油西南油氣田公司安全環保與技術監督研究院)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!