摘要:近年來,城鎮(zhèn)CNG儲(chǔ)配站發(fā)展很快,其燃?xì)獬隹跍囟瓤刂颇J揭话悴捎檬謩?dòng)啟停熱水鍋爐控制,本人根據(jù)杭燃濱江CNG儲(chǔ)配站一年多來的運(yùn)行分析,發(fā)現(xiàn)采用這種控制模式不僅溫度波動(dòng)幅度大,而且經(jīng)濟(jì)性較差。針對(duì)這種情況,在SIEMENS S7-300控制系統(tǒng)中建立燃?xì)獬隹跍囟萈LC自控模塊,并對(duì)原熱水循環(huán)系統(tǒng)進(jìn)行少量改造,即可取得較好的控制效果。

關(guān)鍵詞:CNG儲(chǔ)配站;燃?xì)鉁囟龋蛔詣?dòng)控制

1 濱江CNG儲(chǔ)西己站工藝流程及燃?xì)鉁囟瓤刂片F(xiàn)狀

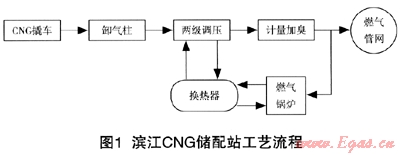

杭州燃?xì)夤居?009年建成并投運(yùn)濱江CNG儲(chǔ)配站,設(shè)計(jì)規(guī)模為4000Nm3/h,氣源采用壓縮天然氣氣瓶車公路運(yùn)輸,在儲(chǔ)配站內(nèi),高壓天然氣經(jīng)過兩級(jí)調(diào)壓,壓力降至0.3MPa,計(jì)量加臭后送入市政燃?xì)夤芫W(wǎng)。其工藝流程如下:

CNG儲(chǔ)配工藝是一個(gè)絕熱節(jié)流降壓的過程,根據(jù)工程熱力學(xué)焦耳·湯姆遜效應(yīng),非理想氣體經(jīng)節(jié)流壓力降低的情形下會(huì)出現(xiàn)溫度變化,其大小和方向同當(dāng)時(shí)氣體的壓力與溫度有關(guān),節(jié)流過程是一個(gè)穩(wěn)定流動(dòng)初、終態(tài)焓值相等的降壓過程。實(shí)際運(yùn)行中,高壓天然氣降壓過程中整體溫度會(huì)劇烈下降,為了確保管網(wǎng)和調(diào)壓設(shè)備安全,由1套熱水循環(huán)系統(tǒng)加熱天然氣,該系統(tǒng)由燃?xì)鉄崴仩t、循環(huán)水泵、管殼式換熱器及供回水循環(huán)管道組成。運(yùn)行操作人員根據(jù)燃?xì)獬隹跍囟茸兓闆r開啟或停用熱水鍋爐,實(shí)際操作中,燃?xì)鉁囟群茈y控制,特別是在卸氣開始階段,熱功率很大,換熱器換熱能力不足,溫降過快,而卸氣后半段,熱功率降低,溫升很快,結(jié)果是燃?xì)鉁囟炔▌?dòng)過大。

2 CNG儲(chǔ)配站的燃?xì)獬隹跍囟鹊淖兓攸c(diǎn)

整個(gè)卸氣過程,有很明顯的3個(gè)階段,分別為卸氣初始段、卸氣后半段、卸氣中止段。每個(gè)階段的燃?xì)獬隹跍囟茸兓闆r都不同。

卸氣初始階段,CNG壓力從18MPa降至12MPa,溫度變化最為劇烈,燃?xì)饬髁?500Nm3/h,過程時(shí)間為0.5h,燃?xì)獬隹跍囟瓤傮w表現(xiàn)為快速下降。

卸氣后半階段,CNG壓力從12MPa直至卸氣結(jié)束,所需時(shí)間約1.2h,燃?xì)獬隹跍囟饶峡焖傧陆底優(yōu)榫徛陆担^而變?yōu)榫徛仙詈笞優(yōu)榭焖偕仙倪^程。

卸氣中止階段,當(dāng)二級(jí)調(diào)壓器后燃?xì)獬隹趬毫_(dá)到0.31MPa,調(diào)壓器將自動(dòng)關(guān)閉,直到燃?xì)獬隹趬毫禐?.26MPa,調(diào)壓器自動(dòng)起跳繼續(xù)卸氣。在調(diào)壓器動(dòng)作關(guān)閉階段,絕熱節(jié)流降壓過程中止,燃?xì)獠辉倥蛎浳鼰帷崴仩t產(chǎn)生的熱量將全部轉(zhuǎn)變成循環(huán)水系統(tǒng)的蓄熱量,循環(huán)水溫度將快速上升。

熱水循環(huán)系統(tǒng)具有熱慣性大、滯后性大的特點(diǎn)。實(shí)際運(yùn)行中,換熱系統(tǒng)循環(huán)水溫度變化嚴(yán)重滯后于CNG站燃?xì)獬隹跍囟茸兓H绻兇庖揽咳細(xì)獬隹跍囟茸兓_啟或停用熱水鍋爐運(yùn)行,顯然達(dá)不到控制要求。

3 CNG站燃?xì)獬隹跍囟瓤刂扑悸?/span>

3.1 CNG儲(chǔ)配站燃?xì)獬隹跍囟瓤傮w控制思路

針對(duì)卸氣過程中的不同階段,計(jì)算出不同階段的換熱功率,利用熱水鍋爐改變循環(huán)水溫度,以適應(yīng)不同卸氣階段的換熱需要。在特殊的卸氣中止階段,把富裕的熱量通過蓄熱箱儲(chǔ)存起來,以達(dá)到維持溫度穩(wěn)定和節(jié)約能源的目的。

3.2 整個(gè)卸氣過程總換熱功率計(jì)算

(1) 第一級(jí)換熱器平均所需的熱功率Q1

Q1=qnCp(△PdT/dP+△T)

=2500×1.65×[(18-0.7)×4+5]

=306075kJ/h

qn——標(biāo)準(zhǔn)體積流量,m3/h;

Cp——氣體容積定壓熱容,kJ/(m3·K);

△T——附加溫差,可取為5K~7K;

△P——降壓前、后的壓力差,MPa;

dT/dP——焦耳·湯姆遜系數(shù),K/MPa。

(2) 第二級(jí)換熱器平均所需的熱功率Q,

Q2=qnCp(△PdT/dP+△T)

=2500×1.65×[(0.7-0.3)×4+5]

=27225kJ/h

(3)總熱功率Q:

p=Q1+Q2=306075+27225=333300kJ/h

3.3 卸氣開始階段

CNG壓力從18MPa降至12MPa,所需時(shí)間為0.5h,燃?xì)獬隹跍囟瓤刂浦?℃。此階段,換熱器的熱功率應(yīng)提高到666600kJ/h,換熱器平均換熱溫差為:

△Tm=Q/(KAη)

=666600/(2340×7.8×0.9)

=40.6℃

K——換熱器傳熱系數(shù),W/m2·℃

A——換熱器換熱面積,m:

η——換熱效率

△Tm——平均溫差

根據(jù)計(jì)算值,按燃?xì)鉁囟瓤刂浦禐?℃,循環(huán)水供水溫度應(yīng)不低于45.6℃,利用熱水鍋爐白帶控制器,將下限溫度設(shè)定為45℃,上限溫度設(shè)定為47℃。

3.4 卸氣后半階段

CNG壓力從12MPa降至0.6MPa,所需時(shí)間為1.2h,燃?xì)鉁囟瓤刂浦禐?℃。換熱器的熱功率為277750 kJ/h,換熱器平均溫差:

△Tm=Q/(KAη)

=277750/(2340×7.8×0.9)

=16.9℃

根據(jù)計(jì)算值,循環(huán)水供水溫度不低于21.9℃即可,因此時(shí)循環(huán)水溫度在46℃左右,為簡化控制流程,可在供回水管上設(shè)置一只等徑旁路閥,分流經(jīng)過換熱器的流量,并根據(jù)燃?xì)獬隹跍囟戎祦砜刂婆月烽y的開啟或關(guān)閉,以實(shí)現(xiàn)溫度的自動(dòng)控制。

3.5 卸氣中止階段

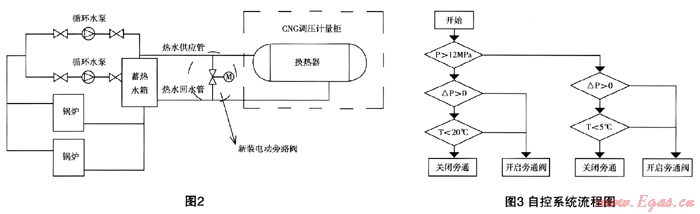

在循環(huán)水供回管道間設(shè)置一只旁路閥,同時(shí)在回水管道上設(shè)置一只蓄熱箱,把熱水鍋爐產(chǎn)生的熱量通過蓄熱箱儲(chǔ)存起來。其設(shè)計(jì)流程如圖2。

循環(huán)水系統(tǒng)總水容量為:V總=2×V鍋爐+V管道+V換熱器=0.545+0.545+0.4+0.285=1.78(m3),循環(huán)水泵額定流量為25m3/h,為滿足半小時(shí)卸氣初始階段的換熱需要,蓄熱水箱設(shè)計(jì)容積為:V=25×0.5÷2-1.78=4.47(m3)。

3.6 自控系統(tǒng)設(shè)計(jì)

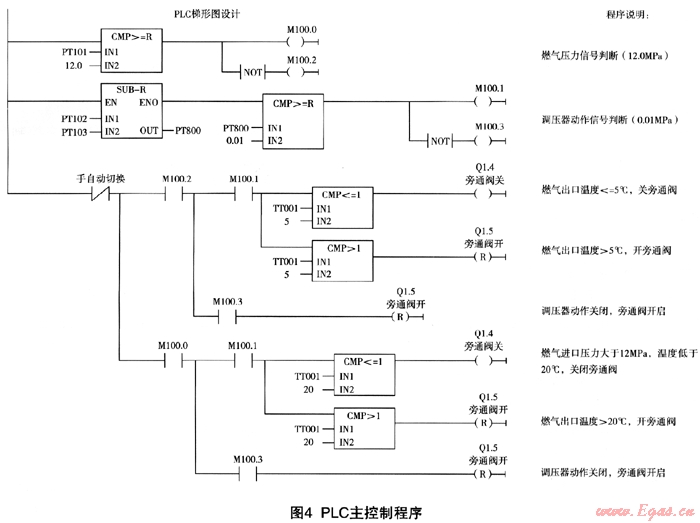

自動(dòng)系統(tǒng)需要4個(gè)開關(guān)量信號(hào):燃?xì)膺M(jìn)口壓力開關(guān)信號(hào)(動(dòng)作值12MPa);二級(jí)調(diào)壓器前后差壓開關(guān)信號(hào)(動(dòng)作值0);燃?xì)獬隹跍囟刃盘?hào)(動(dòng)作值20℃);燃?xì)獬隹跍囟刃盘?hào)(動(dòng)作值5℃)。輸入開關(guān)量信號(hào)采用原系統(tǒng)自有的模擬量輸入信號(hào)(一級(jí)調(diào)壓器前壓力和燃?xì)獬隹跍囟?,通過PLC控制程序(比較模塊)實(shí)現(xiàn)3個(gè)開關(guān)量信號(hào)。輸出信號(hào)有2個(gè):旁通閥開啟信號(hào),旁通閥關(guān)閉信號(hào)。

自控系統(tǒng)流程見圖3。

熱水鍋爐、循環(huán)水泵、調(diào)壓裝置、閥門等設(shè)備出現(xiàn)故障及其他不確定因素造成白控系統(tǒng)振蕩等情況下應(yīng)撤出自動(dòng)控制裝置。系統(tǒng)安裝一只自/手動(dòng)切換開關(guān),正常情況下投入自動(dòng),出現(xiàn)異常或需要檢修撤出自動(dòng)。

PLC主控制程序設(shè)計(jì)見圖4。

4 結(jié)束語

CNG儲(chǔ)配站燃?xì)獬隹跍囟茸詣?dòng)控制設(shè)計(jì)是個(gè)復(fù)雜的課題,因?yàn)镃NG儲(chǔ)配站具有非連續(xù)性、非線性的運(yùn)行特點(diǎn),使得常規(guī)的PID控制模式很難實(shí)施。本文中很多設(shè)計(jì)思路也是根據(jù)實(shí)際運(yùn)行數(shù)據(jù)分析總結(jié)而來,是一種新型控制方式的探索。經(jīng)長期觀察,理論計(jì)算數(shù)據(jù)與實(shí)際運(yùn)行數(shù)據(jù)還是比較吻合的,說明該控制模式在實(shí)際應(yīng)用中可以實(shí)施。采用本控制模式,不僅技改成本較低,而且控制效果較好,值得推廣。

參考文獻(xiàn):

1 嚴(yán)銘卿,宓元琪等,天然氣輸配技術(shù),化學(xué)工業(yè)出版社,2009

2 GB 50028—2006,城鎮(zhèn)燃?xì)庠O(shè)計(jì)規(guī)范,中國建筑工業(yè)出版社,2006

3 王兆明,可編程序控制器原理、應(yīng)用與實(shí)訓(xùn),機(jī)械工業(yè)出版社,2008

4 錢頌文,換熱器設(shè)計(jì)手冊,化學(xué)工業(yè)出版社,2002

(本文作者:沈曉東 高立鴻 杭州市燃?xì)?集團(tuán))有限公司 310051)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助

- 注解:本資料由會(huì)員及群友提供僅供閱讀交流學(xué)習(xí),不得用于商業(yè)用途!