摘要:在一臺燃燒福建無煙煤CFB鍋爐上進行了爐內添加石灰石脫硫的工業熱態試驗,分析了Ca/S比(物質的量比)、爐床溫度、二次風率、脫硫劑粒徑等對鍋爐爐內脫硫效果的影響,以及爐內脫硫對鍋爐氮氧化物排放濃度、飛灰和爐渣含碳量、飛灰比電阻、電除塵器除塵效率等的影響。試驗表明:在Ca/S比較小時,脫硫效率隨著Ca/S比的增大而迅速提高;當Ca/S比達到一定值后,脫硫效率提高緩慢,且趨于一穩定值。石灰石的平均顆粒粒徑越小,脫硫效率越高;隨著爐床溫度的上升,脫硫效率線性下降。脫硫效率隨著二次風率的增大先緩慢提高后急劇下降,呈開口向下的拋物線分布特征,存在一個最佳二次風率。爐內添加石灰石脫硫對鍋爐氮氧化物排放的影響很微弱。飛灰含碳量隨著Ca/S比的增大而有所下降,但當Ca/S比達到較高值以后,飛灰含碳量不再明顯變化,反而有上升的趨勢;爐渣含碳量隨著Ca/S比的增大而上升,總體控制在1.5%以下。隨著Ca/S比的增大,飛灰比電阻增加,電除塵器除塵效率基本保持不變。

關鍵詞:CFB鍋爐;福建無煙煤;Ca/S比;石灰石爐內脫硫

Desulfurization Experiment with Limestone in CFB Boiler Burning Fuj ian Anthracite

HONG Fangming

Abstract:An industrial thermal state experiment using limestone for desulfurization is conducted in a CFB boiler burning Fujian anthracite.The influences of Ca/S ratio,bed temperature,secondary air rate,particle size of defulfurizing agent on the desulfurization efficiency in the boiler as well as the influenees of desulfurization on the emission concentration of N0x,the carbon content in fly ash and slag,the specific resistance of fly ash and the efficiency of electric precipitator are analyzed.The experiment shows that when the Ca/S ratio is smaller,the desulfurization efficiency is rapidly increased with the rise of Ca/S ratio,but it is slowly increased and tends to be a steady value when the Ca/S ratio reaches a certain value.The average particle size of limestone is smaller,the desulfurization efficiency is higher.With the rise of bed temperature,the desulfurization efficiency is linearly increased.With the inerease of secondary air rate,the desulfurization efficiency is first slowly increased,and then is shaqoly decreased,as a parabola opening downward,there is an optimal secondary air rate.The desulfurization with limestone in the boiler has little influence on emission of N0x.With the increase of Ca/S ratio,the carbon content in fly ash in reduced,but it does not change and has a rising trend when the Ca/S ratio reaches a higher value.With the increase of Ca/S ratio,the carbon content in slag has a rising trend,and it is generally controlled within 1.5%.With the increase of Ca/S ratio,the specific resistance of fly ash is increased,but the efficiency of electric precipitator remains unchanged.

Key words:CFB boiler;Fujian anthracite;Ca/S ratio;desulfurization with limestone in hoiler

1 概述

循環流化床(CFB)鍋爐[1~2]以其流化燃燒、物料循環的特點,讓燃料在爐內通過物料循環系統循環反復燃燒,使燃料顆粒在爐內的滯留時間大大延長,燃燒效率顯著提高。此外,CFB鍋爐還具有燃料適應性強、負荷調節性能好、氮氧化物排放低、低成本石灰石爐內脫硫、灰渣便于綜合利用等一般常規鍋爐所不具備的優點。近年來CFB鍋爐在國內外得到迅速發展和普及,也成為燃燒福建無煙煤的首選爐型,在福建省得到較廣泛的應用。

由于福建無煙煤具有獨特的燃燒性質和顆粒特性,比如碳化程度高、著火點高、燃盡困難、揮發分極低、煤質脆易爆裂、熱穩定性差、灰熔點低、易結焦、細粉含量大等特點[3],使得燃燒福建無煙煤的CFB鍋爐有著不同于其他煤種CFB鍋爐的特點,如采取高爐膛、低煙速、高爐膛燃燒溫度、敷設長衛燃帶等設計方案和運行方式[4],以保證較高的燃燒效率。

為檢驗燃燒福建無煙煤的CFB鍋爐添加石灰石的爐內脫硫效果,獲得同時滿足高效脫硫和高效燃盡要求的最佳運行參數,筆者在一臺DG75/3.82-11型CFB鍋爐上進行了脫硫熱態試驗,測試Ca/S物質的量比(以下簡稱Ca/S比)、爐床溫度、二次風率、石灰石粒徑等參數對鍋爐運行和脫硫效果的影響以及脫硫對鍋爐氮氧化物排放濃度、飛灰和爐渣含碳量、飛灰比電阻、電除塵器除塵效率等的影響。

2 試驗裝置、方法及過程

DG75/3.82-11型CFB鍋爐的主要技術參數見表1。鍋爐整個爐膛采用全懸吊結構,受熱時向下自由膨脹,其四壁由膜式水冷壁組成,爐膛下部前后墻水冷壁呈倒錐形,爐膛橫截面尺寸(長×寬)由4645mm×5905mm縮小為布風板截面尺寸(長×寬)2501mm×5905mm。布風板處的設計煙速為3.8m/s,爐膛設計煙速為4.0m/s,布風板至爐膛出口的距離為25.9m。采用中溫旋風分離器,分離器在水平煙道出口對稱布置,設計物料循環倍率為18.22。采用BE55-4B-G型電除塵器,除塵器有效收塵面積為55m2,設有3個電場,標況下處理煙氣量為(11000±1100)m3/h,保證除塵效率不小于99.3%。

試驗選用典型的福建無煙煤,其工業分析見表2,試驗用石灰石的成分分析及粒徑分布見表3、4。粒徑分布1、粒徑分布2、粒徑分布3的平均粒徑分別為103.6、82.6、54.3μm。

表1 DG75/3.82-11型CFB鍋爐的主要技術參數

|

項目

|

數據

|

|

額定蒸發量/(t·h-1)

|

75

|

|

過熱蒸汽壓力/MPa

|

3.82

|

|

過熱蒸汽溫度/℃

|

450.0

|

|

排煙溫度/℃

|

138.5

|

|

鍋爐設計熱效率/%

|

85.0

|

表2 試驗用福建無煙煤的工業分析

|

空氣干燥基水分/%

|

空氣干燥基灰分/%

|

空氣干燥基揮發分/%

|

空氣干燥基固定碳含量/%

|

空氣干燥基硫分/%

|

收到基低位發熱量/(kJ·kg-1)

|

|

4.36

|

27.99

|

4.89

|

64.76

|

0.45

|

22274

|

表3 試驗用石灰石成分分析

|

燒失量/%

|

化學成分含量/%

|

|||||

|

Si02

|

Al203

|

Fe203

|

CaO

|

MgO

|

其他

|

|

|

41.87

|

1.64

|

0.51

|

0.27

|

52.57

|

2.03

|

1.11

|

表4 試驗用石灰石的粒徑分布

|

粒徑/μm

|

粒徑分布1

質量分數/%

|

粒徑分布2

質量分數/%

|

粒徑分布3

質量分數/%

|

|

>160

|

14.2

|

5.5

|

0.3

|

|

74~160

|

37.6

|

30.8

|

5.7

|

|

51~74

|

26.4

|

35.5

|

38.7

|

|

43~51

|

12.3

|

12.1

|

33.3

|

|

38~43

|

6.9

|

11.4

|

13.6

|

|

<38

|

2.6

|

4.7

|

8.4

|

試驗用鍋爐采用分級燃燒技術,燃燒空氣包括播煤風、一次風和二次風,其中一次風分成左右兩股從爐膛底部等壓水冷風室進入燃燒室,二次風分為上、下兩層通過32個噴嘴(每層16個,前后墻各8個,對稱布置)從前后墻高速射入爐膛,播煤風從前墻落煤管(前墻單側給煤方式,給煤口2個)進入爐膛。試驗過程中,播煤風、一次風和二次風的風量以及鍋爐蒸汽參數、給煤量、爐床溫度、爐膛出口溫度、爐膛出口氧濃度等參數均可以通過中央控制室的儀表直接讀出。

試驗采取爐內添加石灰石混燒的脫硫工藝。試驗前,先對變頻控制的石灰石給料機進行標定,計算給料機在不同頻率下運行時的石灰石給料量。試驗分4組進行,分別在保持其他運行參數不變的情況下,測試了Ca/S比變化(分別為0、1.5、2.0、2.4、2.8、3.2、3.6)、爐床溫度變化(分別為930℃、940℃、960℃、1000℃、1010℃)、二次風率變化及石灰石粒徑變化(石灰石平均粒徑分別為103.6μm、82.6μm和54.3μm)對脫硫效率的影響。試驗中,每種工況條件下石灰石的添加時間均為3~4h。試驗中,約每45min取一次飛灰樣和爐渣樣,其中飛灰樣分別取自電除塵器前的水平煙道和電除塵器后的豎直煙道,由3012H型自動煙塵測量儀抽取,每次抽取時間為10min;爐渣樣在鍋爐排渣口進行人工采取,每次取樣量約為5kg。煙氣成分測量在電除塵器后面的豎直煙道處進行,分別采用與該鍋爐配套的YDZX-01型煙氣排放連續檢測儀和3012H型自動煙塵測量儀測量,每5min存儲記錄一組數據,包括S02、氮氧化物和氧的濃度、排煙溫度等。為使測量結果具有可比性,分析時把煙氣測量值折算到煙氣含氧量為6%條件下(過剩空氣系數為1.4)進行比較。灰渣成分采用DHF81多元素快速分析儀進行分析,飛灰比電阻采用德國MSW-2型比電阻測定儀進行檢測。

3 結果與分析

① Ca/S比對脫硫效率的影響

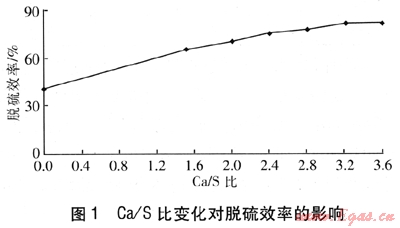

保持運行參數(負荷約為72t/h、過剩空氣系數為1.27、二次風率為0.38、爐床平均溫度為980℃、石灰石平均粒徑為103.6μm)不變,Ca/S比變化對脫硫效率的影響見圖1。

由圖1可知,燃燒福建無煙煤CFB鍋爐自脫硫效率較高,達40.86%。這是因為:a.福建無煙煤收到基全硫含量(不大于1.0%)較低,其中部分以硫酸鹽形式存在;b.福建無煙煤的灰渣中Mg0和CaO含量較高,起到了固硫作用。飛灰和爐渣的成分含量見表5。

鍋爐爐內脫硫效率隨著Ca/S比的增大而提高。在Ca/S比較小時(小于2.4),脫硫效率隨著Ca/S比的增大而迅速提高;當Ca/S比達到一定值(約為2.4)以后,脫硫效率提高得很緩慢,且趨于一穩定值。這是由于CaC03一旦煅燒生成Ca0,會很快反應變成CaS04,CaS04體積大于CaC03,Ca0表面的細孔很容易被覆蓋而堵塞,使Ca0失去與SO2反應所必需的多孔性表面,因此Ca/S比應大于1,即需投入較多的石灰石。但是,投入石灰石過多時,脫硫效率提高較慢,并產生一些副作用,如灰渣物理熱損失增大、飛灰量增加、鍋爐效率下降、脫硫成本增加等。

表5 飛灰和爐渣的成分含量 %

|

成分

|

飛灰

|

爐渣

|

||

|

未脫硫

|

脫硫

|

未脫硫

|

脫硫

|

|

|

Fe203

|

4.78

|

4.94

|

4.40

|

3.09

|

|

MgO

|

1.30

|

2.87

|

1.15

|

1.53

|

|

CaO

|

3.41

|

15.19

|

0.77

|

18.44

|

|

Ti02

|

0.79

|

1.50

|

0.81

|

0.74

|

|

Al203

|

20.09

|

23.32

|

20.93

|

21.42

|

|

Si02

|

40.84

|

38.35

|

60.48

|

58.32

|

|

K20

|

2.72

|

3.04

|

6.34

|

4.13

|

|

Na20

|

0.01

|

0.55

|

0.61

|

0.33

|

|

S03

|

0.89

|

1.23

|

0.20

|

0.30

|

燃燒福建無煙煤CFB鍋爐爐內脫硫效率整體并不高,即使Ca/S比達到3.6,脫硫效率也僅為81.99%。與許多CFB鍋爐爐內脫硫的相關研究或實驗結果[5]相比,本試驗所得的脫硫效率偏低,其主要原因可能為:a.在相同Ca/S比情況下,煤中的含硫量越高,脫硫效率越高。本試驗燃用的福建無煙煤本身含硫量較低(實測彈筒含硫量為0.3%~0.6%),遠低于相關研究所用煤的含硫量。b.由于福建無煙煤的燃燒反應性較差,為了安全穩定和高效運行,鍋爐運行溫度一般較高。本試驗中爐床溫度較長時間維持在950~1000℃,偏離了理論最佳脫硫溫度(850~900℃)[6],影響了脫硫效率。c.本試驗所用的石灰石成礦較早,分解后孔隙率偏低,導致CaC03利用率不高。

② 爐床溫度對脫硫效率的影響

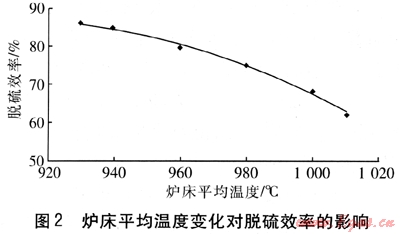

爐床溫度變化直接影響脫硫劑的反應速度、固體產物的分布以及孔隙堵塞特性,對CFB鍋爐爐內脫硫有重要影響。CFB鍋爐的理論最佳脫硫溫度為850~900℃,但最佳脫硫溫度不是一個常數,它與脫硫劑的品種、粒徑、煅燒條件和爐內壓力水平有關。保持其他運行參數(鍋爐負荷約為72t/h、過剩空氣系數為1.27、二次風率為0.38、石灰石平均粒徑為103.6μm、Ca/S比為2.4等)基本不變,改變爐床溫度,試驗得出爐床溫度變化對脫硫效率的影響,見圖2。

由圖2可知,隨著爐床平均溫度的上升,脫硫效率幾乎呈線性下降。這是因為雖然過高的燃燒脫硫反應溫度會使反應速率很高,但在擴散孔條件下,爐床溫度過高會導致脫硫劑燒結,孔隙被生成的CaS04堵塞更加嚴重,影響脫硫劑利用率;爐床溫度過高還會使脫硫產物CaS04分解重新生成S02,脫硫效率下降。因此,對燃燒福建無煙煤的CFB鍋爐,在保證燃燒效率的前提下,建議適當降低爐床溫度以提高脫硫效率。

③ 二次風率變化對脫硫效率的影響

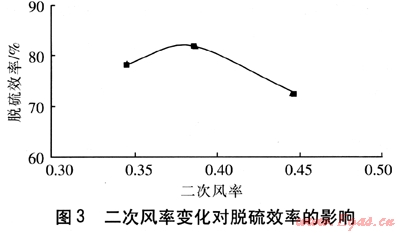

在鍋爐負荷約為72t/h、過剩空氣系數為1.27、爐床平均溫度為980℃、石灰石平均粒徑為103.6μm、Ca/S比為2.4的條件下,改變二次風率對脫硫效果的影響見圖3。

由圖3可知,二次風率為0.344~0.386時,脫硫效率隨二次風率的增大而提高,但是變化很緩慢;當二次風率大于0.386后,脫硫效率隨其增大而快速降低。整條曲線呈現開口向下的拋物線型。由此可以推斷,對于燃燒福建無煙煤CFB鍋爐,當其他運行參數確定時,存在一個最佳二次風率,使爐內脫硫效率最大。

顯然,在總空氣量保持不變的情況下,隨著二次風率的增大,分段燃燒的作用更加明顯,二次風的穿透深度和混合擾動能力得到增強,增加了爐膛上部稀相區氧氣的濃度和擴散能力,被煙氣揚析和夾帶出爐床的細小顆粒減少,在一定程度上延長了石灰石顆粒在爐內的停留時間,強化了稀相區的燃燒及脫硫反應,提高了脫硫劑的利用率,進而提高了脫硫效率。但是,在總空氣量保持不變的情況下,二次風量增加意味著一次風量減少,使密相燃燒區缺氧情況更加嚴重,且相應的爐膛密相區流化速度變小,被煙氣從爐床揚析和夾帶的物料及脫硫劑變少,更多的物料和脫硫劑將停留在爐床高溫區,脫硫反應主要集中在爐床高溫區進行,因此脫硫效率反而變低。

④ 脫硫劑粒徑對脫硫效率的影響

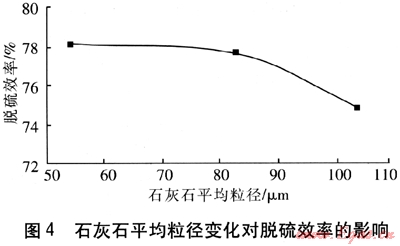

當鍋爐負荷約為72t/h、過剩空氣系數為1.27、二次風率為0.38,爐床平均溫度為980℃、Ca/S比為2.4時,脫硫劑(即石灰石)平均粒徑變化對脫硫效率的影響見圖4。

由圖4可知,脫硫劑的平均粒徑越小,脫硫效率越高。顯然,脫硫劑的平均粒徑越小,其比表面積越大,氣固接觸面積也就越大,S02和Ca0的反應機會就越多,因此脫硫反應速度較快,脫硫效率也較高。但脫硫劑粒徑太小時,更多的脫硫劑顆粒會被煙氣揚析和夾帶出爐床,在爐膛內的停留時間較短,如不能被分離器捕捉送回爐膛進行利用,則增大了飛灰形式的逃逸量,影響脫硫劑的利用效率。

理論上,為保證較好的脫硫效果,一般CFB鍋爐采用的石灰石粒徑為0.1~2.0mm、平均粒徑為0.1~0.5mm[6]。本試驗中石灰石顆粒較小,平均粒徑為103.6μm時,50μm以下顆粒質量占總質量的22%左右,這些細小顆粒在爐膛內停留時間太短,許多無法被分離器捕捉送回,得不到充分利用,在一定程度上影響了脫硫效率,也使得本試驗所得的脫硫效率偏低。

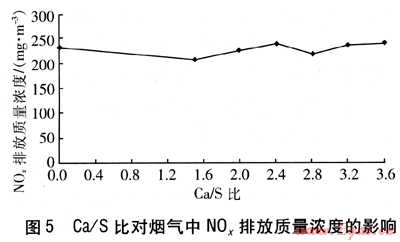

⑤ 爐內脫硫對N0x排放質量濃度的影響煙氣中N0x排放質量濃度隨Ca/S比的變化情況見圖5。

由圖5可知,Ca/S比變化對煙氣中N0x排放質量濃度的影響不明顯。在CFB鍋爐的工作溫度區域內,其N0x主要來自燃料氮的轉化。由于燃燒溫度較低,燃料氮向N0x的轉化率也較低,因此,CFB鍋爐燃燒無煙煤時,其總的N0x排放質量濃度較低。本試驗中,N0x排放質量濃度維持在200~240mg/m3。

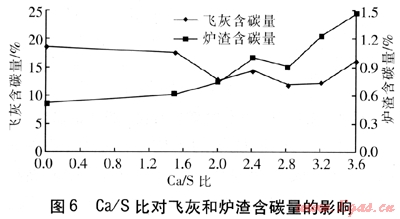

⑥ 爐內脫硫對飛灰和爐渣含碳量的影響

保持其他運行參數不變,Ca/S比變化對飛灰和爐渣含碳量的影響見圖6。

由圖6可知,飛灰含碳量隨著Ca/S比的增大而有所下降,但當Ca/S比達到較高值以后(大于2.8),飛灰含碳量卻不再隨Ca/S比的變化而發生明顯變化,反而有上升的趨勢。飛灰的主要成分包括煤粉灰、少量殘碳、脫硫產物CaS03(或CaS04),以及一定比例的未反應的游離Ca0及極少量的CaC03。影響飛灰含碳量的主要因素是殘碳、脫硫產物CaS03以及少量CaC03。添加石灰石后,由于爐內物料濃度增加使得爐膛溫度場分布更加均勻,強化了傳熱,爐內燃燒更充分,降低了飛灰含碳量;同時,因爐內物料濃度增加,顆粒之間的碰撞磨損加劇,也促進了碳顆粒的燃盡;此外,添加石灰石后使飛灰量明顯增加,對飛灰中的殘碳起到一定的稀釋作用,也使得飛灰含碳量下降。因此,在Ca/S比較小時,飛灰含碳量隨著Ca/S比增大而明顯下降;但當Ca/S比增大到一定值后,飛灰碳含量下降幅度變小,而飛灰中其他可分解無機物(如CaS03和CaC03)的含量增加,使得飛灰含碳量有上升趨勢。

爐渣含碳量隨著Ca/S比的增大而上升。這是因為隨著Ca/S比增大,雖然爐渣中CaS03和CaC03及未反應的游離Ca0的含量增加而稀釋了殘碳,但爐渣量明顯增加,爐渣在爐內的平均停留時間縮短,且極少量的碳顆粒未來得及燃燒就隨爐渣一起排出,使爐渣含碳量略微上升。

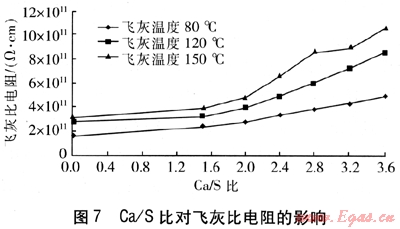

⑦ 爐內脫硫對飛灰比電阻的影響

保持其他運行參數不變,Ca/S比變化對飛灰比電阻的影響見圖7。

由圖7可知,飛灰比電阻隨Ca/S比的增大而增加。這是因為加入石灰石脫硫劑后,由于飛灰中的Ca0等堿性物質大幅增加,同時S03小幅增加(見表5),使得飛灰比電阻大大增加。

⑧ 爐內脫硫對電除塵器效率的影響

當其他運行參數不變時,Ca/S比變化對電除塵器效率的影響見圖8。

由圖8可知,爐內添加石灰石后,電除塵器入口、出口質量濃度同步增長,但除塵效率基本保持不變。電除塵器保持了較高的效率,這是囚為電除塵設計有效斷面積裕量較大,電場內實際煙速小于0.65m/s,建議新建電除塵器也選用較低的煙速,并在設計中重點考慮防止二次揚塵,以達到保持電除塵器高效的目的。

4 結論

① 鍋爐爐內脫硫效率隨著Ca/S比的增大而提高。在Ca/S比較小時,脫硫效率隨著Ca/S比的增大而迅速提高;當Ca/S比達到一定值以后,脫硫效率提高得很緩慢,并且趨于一穩定值。

② 爐床溫度對脫硫效率影響顯著。隨著爐床溫度的上升,脫硫效率幾乎呈線性下降。

③ 隨著二次風率的增大,脫硫效率曲線呈現出開口向下的拋物線型,先緩慢升高,然后急劇下降。對于燃燒福建無煙煤CFB鍋爐,當其他運行參數確定時,存在一個最佳二次風率,使得爐內脫硫效率最大。

④ 石灰石的平均顆粒粒徑越小,爐內脫硫效率越高。但石灰石粒徑過小時,會在爐膛內停留時間太短,且無法被分離器捕捉送回,從而影響其利用率及脫硫效率。

⑤ 石灰石脫硫對煙氣中N0x的排放質量濃度影響不明顯。本試驗中N0x的排放濃度維持在200~240mg/m3,有很小的上升趨勢。

⑥ 飛灰含碳量隨著Ca/S比的增大而有所下降,但當Ca/S比達到較高值以后,飛灰含碳量不再隨Ca/S比的變化而發生明顯變化,反而有上升的趨勢;爐渣含碳量隨著Ca/S比的增大而上升,總體控制在1.5%以下。

⑦ 加入石灰石后,飛灰中的Ca0等堿性物質大幅增加,同時S03小幅增加,使得飛灰比電阻隨Ca/S比的增大而增加。

⑧ 加入石灰石后,電除塵器入口、出口質量濃度同步增長,但除塵效率基本保持不變。建議新建電除塵器選用較低的煙速,并考慮防止二次揚塵,以達到保持電除塵器高效的目的。

⑨ 對于燃用低硫福建無煙煤的CFB鍋爐,當石灰石平均粒徑為0.1~0.5mm,Ca/S比為2.0~2.8,爐床平均溫度約為950℃時,可達到較好的爐內脫硫和燃燒綜合運行效果。

參考文獻:

[1] 岑可法,倪明江,駱仲泱,等.循環流化床鍋爐理論設計與運行[M].北京:中國電力出版社,1998:1-23.

[2] 李曉恭,寧書崗,阮航利.鏈條爐排鍋爐與CFB鍋爐的技術經濟性比較[J].煤氣與熱力,2007,27(9):60-62.

[3] 吳劍恒.福建無煙煤在循環流化床鍋爐中的優化燃燒[J].鍋爐技術,2004,35(6):39-42.

[4] 吳劍恒,俞金樹.DG75/3.82-11型循環流化床鍋爐設計特點及改進[J].鍋爐制造,2005,27(4):21-23.

[5] 馬林轉,寧平,卿春.循環流化床鍋爐脫硫的試驗研究[J].環境工程,2005,23(5):47-50.

[6] 岑可法,姚強,駱仲泱,等.燃燒理論與污染控制[M].北京:機械工程出版社,2004:403-408.

(本文作者:洪方明 福建省石獅熱電有限責任公司 福建石獅 362700)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!