摘要:介紹了一種高效利用煉廠尾氣和焦爐煤氣的工藝流程,結合實例對流程各工序的氣體組成、相關參數進行了分析。

關鍵詞:煉廠尾氣;焦爐煤氣;余氣利用

Technical Study on High-efficiency Utilization of Refinery Tail Gas and Coke Oven Gas

LI Shu-wang,LU0 Dong-xiao

Abstract:A process flow for high-efficiency utilization of refinery tail gas and coke oven gas is introduced. The gas components in each procedure of the flow and the relevant parameters are analyzed with an example.

Key words:refinery tail gas;coke oven gas;residual gas utilization

1 概述

煉廠尾氣是煉油廠原油加工過程中產生的多種組分混合氣體的統稱,煉油廠許多裝置都副產煉廠尾氣,但產量和組成有較大差異。一般煉廠尾氣總產量(以質量計)約占原油加工量的5%[1]。焦爐煤氣是鋼鐵企業煉焦過程中的副產物,也是混合氣體,生產1t焦炭產生的焦爐煤氣量約為420m3。

無論是煉廠尾氣還是焦爐煤氣,都含有相當可觀的氫氣組分,分離出來后用途很廣,附加值大為提高,且煉油廠或鋼鐵企業本身就是一個特大的氫氣產品用戶,氫氣自我需求量極大[2]。可是,由于各種原因,目前我國不少煉廠尾氣和焦爐煤氣中的氫氣組分并沒有完全被分離出來加以利用,不少被直接用作工業和民用燃料,造成資源的極大浪費。因此,如何優化出一種煉廠尾氣及焦爐煤氣的高效利用工藝技術,采用最經濟的手段將其中的各個組分物盡其用,具有重要的現實意義。

2 煉廠尾氣和焦爐煤氣的來源與組成

煉廠尾氣主要出自煉油廠常壓減壓蒸餾、催化裂化、延遲焦化、催化重整、異構化、加氫裂化、加氫精制等裝置,其組成與原油質量及煉制工藝流程有關。焦化廠副產的焦爐煤氣組成隨原料煤的質量差異而變化,且受焦爐的操作條件影響㈨。典型的煉廠尾氣與焦爐煤氣組成見表1。

表1 典型的煉廠尾氣與焦爐煤氣組成

|

項目

|

煉廠尾氣

|

焦爐煤氣

|

|

|

體積分數/%

|

H2

|

65.5

|

55.5

|

|

CH4

|

12.6

|

23.7

|

|

|

C2H6

|

11.0

|

0.0

|

|

|

N2+02

|

0.8

|

3.3

|

|

|

C0

|

0.0

|

8.1

|

|

|

C02

|

0.0

|

5.9

|

|

|

CmHn

|

10.1

|

3.5

|

|

|

高熱值/(MJ·m-3)

|

32.8

|

21.5

|

|

|

低熱值/(MJ·m-3)

|

29.5

|

19.5

|

|

|

華白數/(MJ·m-3)

|

50.6

|

32.7

|

|

|

燃燒勢

|

126.3

|

106.1

|

|

|

密度/(kg·m-3)

|

0.54

|

0.56

|

|

盡管煉廠尾氣與焦爐煤氣組成并不是恒定的,產量也隨時變化,但有一點可以確定:煉廠尾氣與焦爐煤氣中的氫氣組分含量一般都較高,因而具有較高的分離價值。

3 高效利用煉廠尾氣和焦爐煤氣技術

3.1 存在的問題及解決的思路

對于煉廠尾氣的利用,國內不少煉油廠缺乏整體優化工藝,不少煉油廠將其直接用作生產裝置的燃料,甚至有不少煉油廠由于廠內燃料氣系統負荷難以平衡的原因,不可避免地出現通過火炬燃燒而放空的現象,資源的浪費令人惋惜。

焦化廠的焦爐煤氣也存在利用不合理的現象,較為普遍的是就近用作鋼鐵企業的燃料或通過管道輸送至附近區域用作居民生活燃料,高附加值組分氫氣被當作燃料燒掉了。

鑒于此,擺在我們面前的課題是,選擇一種能夠高效合理利用煉廠尾氣和焦爐煤氣的新工藝技術,以低成本生產模式,既分離提取出其中各種高附加值組分,又能使剩余組分發揮出最大的利用價值。

3.2 實施條件

許多城市的煉油廠都與燃氣生產企業為鄰,甚至雙方已經形成了良好的合作關系,附近有城市燃氣管網,鋼鐵生產企業也可能與此距離不遠。照此看來,如果能將鋼鐵企業、石化企業與燃氣企業聯合起來,在兼顧各方利益的前提下,采用經濟的方式首先提取煉廠尾氣和焦爐煤氣中的氫氣組分就近利用,之后將其他所有剩余氣體經過簡單處理后制成符合要求的代天然氣產品供應城市燃氣管網,那么,聯合體各方就會各得其所,實現優勢互補,互利互惠。在合作各方獲取效益的基礎上,同時使能源利用價值達到最高化,圓滿解決煉廠尾氣和焦爐煤氣中各組分物盡其用的問題。

在這個聯合體中,需要城市天然氣管網充當一個吞吐量大的“肚子”角色,也就是一個能夠消化所有煉廠尾氣和焦爐煤氣的特大用戶,使煉油廠和焦化廠生產裝置的負荷能夠隨時得以平衡,實現低質物品(各種除去高附加值組分后的“廢氣”)替代高質物品(天然氣)的高效利用,提升煉廠尾氣和焦爐煤氣的綜合利用價值。

3.3 高效利用煉廠尾氣和焦爐煤氣工藝流程

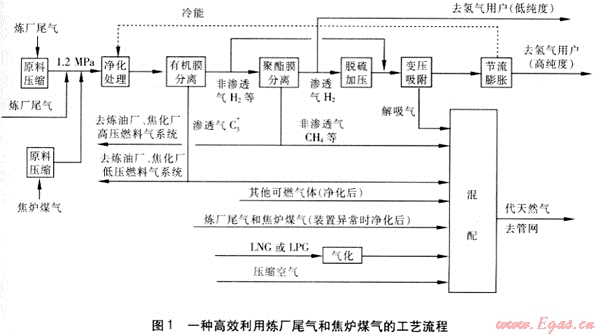

依據煉油廠、焦化廠和燃氣企業的生產工藝,結合各方需求實際,綜合考慮各種分離提純工藝的生產成本與技術特征,我們提出一種高效利用煉廠尾氣和焦爐煤氣的工藝流程,見圖1。

工藝流程簡介如下:

① 原料壓縮工序:升高原料氣壓力,獲取后續工序所需動力。

② 凈化處理工序:由冷凍設備、換熱器、旋風分離器等構成。來自煉油廠的氫含量較高、具有回收價值的煉廠尾氣,與來自焦化廠的焦爐煤氣混合,進入該工序換熱器中,從低溫氫氣(由高壓氫氣經節流膨脹閥減壓獲取冷能)獲取冷量,從而降溫至5℃左右,再經過旋風分離器分離,使混合氣體中的焦油、萘、C5以上重組分被分離出去。對于含硫量較高的氣體,可增設脫硫裝置預先進行脫硫處理。

③ 有機膜分離工序(初分離)[4]:由多臺硅橡膠-聚礬復合膜分離器組成。上道工序除去相關雜質后的原料氣體,進入本裝置后,容易液化的C3及以上重組分優先透過膜后成為滲透氣,此部分滲透氣熱值較高,壓力降低,可送入煉油廠和焦化廠燃料氣系統用作燃料,也可送入混配裝置作為生產代天然氣的原料。其他輕組分,主要是氫氣、甲烷等非滲透氣體,則依然保持較高的壓力,進入第二道分離裝置——聚酯膜分離設備(精分離)。

本工序膜分離器可以根據需要進行串聯(并聯)組合,對原料氣進行兩級或多級分離,使得非滲透氣體組分更加純凈。非滲透氣依然保持著與原料氣接近的壓力。

④ 聚酯膜分離工序(精分離):來自有機膜分離器出口的非滲透氣,以較高壓力進入本工序。原料氣體中各組分進入聚酯膜表面后滲透率差別較大,其中,H2的滲透率最高,其次是CO2,再次則是CH4。利用H2在膜上的滲透率高的特點,可實現對H2的分離。作為滲透氣,本工序H2的體積分數可達95%左右,成為初級氫氣產品。也可送入下道工序繼續提純(精制),制取更高純度的H2產品。

其余的CH4等非滲透氣組分,具有一定的壓力,既可作為燃料返回煉油廠或焦化廠自身燃料氣系統燃燒,也可送入混配裝置作為生產代天然氣的原料。

出于降低成本的考慮,本工序分離深度可根據實際需要,靈活掌握。

本工序的膜材料,除采用聚酯外,還可采用聚砜等材料,工業上普遍采用的氣體膜分離器,是由聚砜材料制成的中空纖維管。

⑤ 脫硫、加壓工序:對進入下一道變壓吸附工序的H2體積分數達95%左右的氣體進行脫硫處理,并加壓至所需壓力。

⑥ 變壓吸附工序(第3道分離)[5、6]:經過脫硫、氫體積分數高達95%左右的初級氫氣產品被加壓至吸附裝置所要求的壓力,然后進入裝有分子篩的吸附塔。除H2之外的其他組分作為強吸附組分被吸附劑選擇吸附,弱吸附組分H2作為產品則從吸附床的另一端流出。被吸附劑吸附的組分經過減壓被解吸,稱之為解吸氣,被送入混配裝置作為生產代天然氣的原料。

利用多個吸附塔,交替經過吸附、解吸、升壓3個循環過程,從而構成吸附劑的吸附與再生的循環,達到連續分離提純H2組分的目的。和初分離工序類似,變壓吸附塔可以串聯、并聯運行。

此工序的氫氣產品壓力較高,通過節流膨脹閥減壓后,氫氣溫度急劇下降,被送入凈化處理工序的換熱器中與原料氣進行熱交換,原料氣由此獲取冷量,精制的H2產品溫度升高。

經過此工序分離后,產品氣中的氫氣純度達到99.99%(純氫產品)。若增加吸附裝置進一步精制,還可得到高純氫產品(純度99.999%)和超純氫產品(純度99.9999%)。

3道分離設備(有機膜、聚酯膜、變壓吸附)并非必須同時運行。可根據原料組成及對產品氫氣的純度要求,只開啟其中的2道分離設備。比如,原料氣組分單一,對產品純度要求95%以下,這種情況下,只開啟有機膜、聚酯膜分離設備即可滿足要求。

⑦ 混配工序:各種氣體進入該生產裝置進行調配、摻混,生產符合國家標準要求的12T代天然氣,供應城市天然氣管網。

視其熱值及華白數,在摻混裝置中混入氣化后的液化石油氣(LPG)或液化天然氣(LNG)用于增熱(提高熱值)或者混入壓縮空氣降熱(降低熱值),用以調配12T代天然氣的熱值與燃燒特性,確保其符合要求[7]。

⑧ 節流膨脹工序:高壓的高純度氫氣通過節流閥后,溫度和壓力均降低,低溫氫氣在凈化處理工序中的換熱器內與原料氣換熱,原料氣獲取低溫冷能,氫氣產品升至常溫后供用戶使用。

3.4 實例分析

結合某公司實際工藝流程,分兩種工況對裝置的運行參數進行簡要分析。一種是正常工況,即從煉廠尾氣和焦爐煤氣中分離氫氣組分的運行工況;另一種是非正常工況,即氫氣組分不加分離,直接將煉廠尾氣和焦爐煤氣用作代天然氣產品生產原料的運行工況。

① 分離氫氣組分的工況(正常工況)

煉廠尾氣和焦爐煤氣的流量分別為17800、8500m3/h,組成見表1,工藝流程中進出各裝置的氣體組成和相關參數見表2。

表2 進出各生產裝置的氣體組成與相關參數

|

項目

|

凈化工序后

|

有機膜分離裝置

|

聚酯膜分離裝置

|

變壓吸附裝置

|

||||

|

滲透氣

|

非滲透氣

|

滲透氣

|

非滲透氣

|

解吸氣

|

氫氣產品氣

|

|||

|

體積分數,%

|

H2

|

62.3

|

4.5

|

67.8

|

94.7

|

18.1

|

1.9

|

99.99

|

|

CH4

|

16.2

|

1.1

|

17.6

|

3.0

|

42.3

|

55.5

|

0.01

|

|

|

N2+02

|

1.6

|

0.2

|

0.2

|

O.0

|

4.8

|

0.0

|

0.0

|

|

|

C2H6

|

8.0

|

1.3

|

8.7

|

1.4

|

20.8

|

26.0

|

0.0

|

|

|

C0

|

2.6

|

0.7

|

2.7

|

0.3

|

6.8

|

5.5

|

0.0

|

|

|

C02

|

1.9

|

0.6

|

2.O

|

0.5

|

4.6

|

9.3

|

O.0

|

|

|

CmHn

|

7.4

|

91.6

|

1.0

|

0.1

|

2.6

|

1.8

|

0.0

|

|

|

高熱值/(MJ·m-3)

|

29.2

|

124.5

|

23.0

|

14.4

|

38.1

|

43.8

|

12.8

|

|

|

低熱值/(MJ·m-3)

|

26.1

|

114.9

|

20.5

|

12.3

|

34.6

|

39.8

|

10.8

|

|

|

華白數/(MJ·m-3)

|

44.8

|

89.0

|

40.3

|

43.5

|

45.3

|

48.4

|

48.3

|

|

|

燃燒勢

|

119.8

|

43.6

|

139.2

|

291.9

|

64.5

|

42.6

|

379.1

|

|

|

氣體密度/(kg·m-3)

|

0.51

|

2.50

|

0.42

|

0.11

|

0.92

|

1.03

|

0.12

|

|

|

流量/(m3·h-1)

|

26300

|

1846

|

24154

|

15306

|

8 848

|

825

|

14481

|

|

經過3道分離工序后,氫氣產品純度(體積分數)可達到99.99%以上[8],產量為14481m3/h。分離過程中共產生3路剩余氣體,分別是:

a. 含C3以上重組分的有機膜分離裝置滲透氣,流量為1846m3/h。因為熱值較高、壓力較低,被送入煉油廠或焦化廠燃料氣系統作為生產裝置的燃料。

b. 以CH4組分為主的聚酯膜分離裝置非滲透氣,流量為8848m3/h。送至混配裝置作為生產12T代天然氣的原料。

c. 變壓吸附解吸氣,流量為825m3/h,送至混配裝置作為生產12T代天然氣的原料。

上述送入混配裝置的兩路氣體合計流量為9673m3/h,需要增熱才能達到12T代天然氣產品的熱值要求。以LNG和LPG分別對其摻混增熱,摻混比例(氣相體積分數)分別為27.3%、4.8%時,總產量分別為13303m3/h和10158m3/h。兩種代天然氣組成與相關參數見表3。

對比《城鎮燃氣分類和基本特性》GB/T 13611-2006,12T天然氣的燃燒特性參數范圍:華白數為:48.1~57.8MJ/m3;燃燒勢為:36~94。可見,兩種增熱方式所生產的代天然氣產品均符合國標要求,可以供應城市天然氣管網。

表3 正常工況下兩種代天然氣組成與相關參數

|

項目

|

產品:代天然氣

|

||

|

LNG增熱

|

LPG增熱

|

||

|

體積分數/%

|

H2

|

12.5

|

15.8

|

|

CH4

|

55.9

|

41.5

|

|

|

N2+02

|

2.1

|

4.2

|

|

|

C2H6

|

17.8

|

20.2

|

|

|

C3H8

|

2.0

|

3.3

|

|

|

C0

|

4.9

|

6.4

|

|

|

C02

|

3.6

|

4.8

|

|

|

CmHn

|

1.2

|

3.8

|

|

|

高熱值/(MJ·m-3)

|

39.9

|

42.0

|

|

|

低熱值/(MJ·m-3)

|

36.2

|

38.2

|

|

|

華白數/(MJ·m-3)

|

48.2

|

48.2

|

|

|

燃燒勢

|

53.4

|

56.3

|

|

|

氣體密度/(kg·m-3)

|

0.89

|

0.98

|

|

|

流量/(m3·h-1)

|

13 303

|

10 158

|

|

② 不分離氫氣組分的工況(非正常工況)

氫氣提純裝置停運時,通過上述工藝,可直接利用煉廠尾氣及焦爐煤氣生產代天然氣供應城市天然氣管網[9],避免氣體排空而導致能源浪費及生產裝置受到影響。當煉廠尾氣和焦爐煤氣產量分別為17800、8500m3/h時,若以LNG或者LPG摻混,比例(氣相體積分數)分別為67.65%或11.60%時,所生產的代天然氣組成與相關參數見表4。

表4 非正常工況下兩種代天然氣產品組成與相關參數

|

項目

|

產品:代天然氣

|

||

|

LNG增熱

|

LPG增熱

|

||

|

體積分數/%

|

H2

|

20.1

|

55.1

|

|

CH4

|

65.3

|

14.3

|

|

|

N2+02

|

O.6

|

1.4

|

|

|

C2H6

|

7.5

|

6.6

|

|

|

C3H8

|

3.1

|

8.8

|

|

|

C0

|

0.9

|

2.3

|

|

|

C02

|

0.6

|

1.7

|

|

|

CmHn

|

1.9

|

9.8

|

|

|

高熱值/(MJ·m-3)

|

39.7

|

39.7

|

|

|

低熱值/(MJ·m-3)

|

35.8

|

35.9

|

|

|

華白數/(MJ·m-3)

|

52.7

|

51.6

|

|

|

燃燒勢

|

63.44

|

93.8

|

|

|

氣體密度/(kg·m-3)

|

0.73

|

0.76

|

|

|

流量/(m3·h-1)

|

81300

|

29750

|

|

對比《城鎮燃氣分類和基本特性》GB/T 13611—2006,兩種增熱方式所生產的代天然氣均符合國家標準要求,可以供應城市天然氣管網。

4 結語

從煉廠尾氣和焦爐煤氣中提取氫氣組分后,將剩余氣體調制成符合國家標準的12T代天然氣產品,氫氣產品和代天然氣產品均可就近供應用戶,提升了煉廠尾氣和焦爐煤氣的綜合利用價值,較好地解決了富余廢氣出路問題,同時實現了低值產品價值最大化,并且為煉油廠和焦化廠生產裝置的靈活運行提供良好的外部條件,是一種很有前景的煉廠尾氣和焦爐煤氣高效利用技術。

參考文獻:

[1] 沈本賢,程麗華,王海彥,等.石油煉制工藝學[M]北京:中國石化出版社,2009.

[2] 王海風,張春霞,胡長慶,等.鋼鐵企業焦爐煤氣利用的一個重要發展方向[J].鋼鐵研究學報,2008,(3):2-4.

[3] 豐恒夫,羅小林,熊偉,等.我國焦爐煤氣綜合利用技術的進展[J].武鋼技術,2008,(8):55-58.

[4] 王萍,王生宏,于京春.液化石油氣混空氣與焦爐煤氣的互換性研究[J].煤氣與熱力,2001,21(1):25-27.

[5] 王磊,邵誠,王海.煉廠氣膜分離氫回收裝置的控制[J].煉油技術與工程,2007,(1):44-47.

[6] 周云輝,劉新,粟蓮芳.變壓吸附技術在焦爐煤氣制氫中的應用[J].河南冶金,2007,(10):35-37.

[7] 青川,方怡中,張華,等.催化裂化干氣作為制氫原料的研究及工業應用[J].石油煉制與化工,2002,(9):18-21.

[8] 熊興國.天然氣混空氣摻混焦爐煤氣的可行性[J].煤氣與熱力,2004,24(6):12-13.

[9] 劉寧華.焦爐煤氣生產濃縮甲烷用于城鎮燃氣的分析[J].煤氣與熱力,2010,30(1):B09-B1O、B13.

(本文作者:李樹旺1 羅東曉1、2 1.新奧燃氣控股有限公司 河北廊坊 065001;2.中山大學 廣東廣州 520275)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!