摘要:為了解決H2S、C02以及高礦化度(60000~80000mg/L)等的復合腐蝕問題,某氣田開發試驗區10×108m3試采地面建設工程采用了GB/T 9711.1-3中的L245和L360等強度等級的材料。由于這個標準中定義的屈服極限與GB 150《鋼制壓力容器》和《管道材料專業培訓教材——壓力管道材料》中定義的內容相差很大,檢驗要求偏低且壓力適用范圍沒有明確,給設計使用帶來了不便。為此,對GB/T 9711與GB 150《鋼制壓力容器》中σs的定義及其對長輸管道計算的影響進行了探討,針對管道壓力的使用范圍,對GB/T 9711、GB/T 8163、GB 9948、GB 5310以及GB 6479等進行了對比分析,提出了現階段使用GB/T 9711的建議。該討論結果對管道、壓力容器的安全使用具有現實意義。

關鍵詞:GB/T 9711 GB 150 GB/T 8163 GB 9948 GB 5310 GB 6479 探討 建議

目前壓力容器和壓力管道的設計主要執行GB 150《鋼制壓力容器》[1]和相關壓力管道設計規定。在參與某氣田開發試驗區10×108m3試采地面建設工程HAZOP分析中發現,設計中為了解決H2S、CO2以及高礦化度(礦化度為60000~80000mg/L)等的復合腐蝕問題,采用了GB/T 9711.1-3[2~4]中的L245和L360強度等級的材料。由于這個標準中定義的屈服極限與GB 150《鋼制壓力容器》和《管道材料專業培訓教材——壓力管道材料》[5]中定義的內容相差很大,檢驗要求偏低且壓力適用范圍沒有明確,給設計使用帶來了不便,故對此進行了探討,希望能引起讀者重視。

1 GB/T 9711對屈服極限定義引起的思考與困惑

1.1 GB/T 9711對屈服極限定義引起的思考

傳統屈服極限(σs)定義:材料的拉伸應力超過彈性范圍,開始發生塑性變形時的應力。有些材料的拉伸“應力-應變”曲線并不出現明顯的屈服平臺,即不能明確地確定其屈服點。對于此種情況,工程上規定取“試樣產生0.2%殘余變形時”的拉應力值作為條件屈服極限,用σ0.2表示。

1) GB 150《鋼制壓力容器》在第3.6.1條中規定了材料許用應力確定依據,見表1。

表1明確了高合金材料是以其σ0.2值作為屈服極限值σs,說明這種材料拉伸時沒有明顯的屈服平臺。而低合金鋼在拉伸試驗時也通常不會出現明顯的屈服臺階,很難準確地確定其屈服極限;在工程上也往往采用0.2%殘余變形的應力值作為屈服極限,這個屈服極限也就是前面定義中提到的“條件屈服極限”[6];在低碳鋼的拉伸試驗中,當超過材料彈性極限后,在應力應變曲線上會出現鋸齒狀漲落臺階的彈塑性變形,鋸齒的“山峰”為“上屈服點”,鋸齒的“谷底”為“下屈服點”,工程中通常把“下屈服點”作為屈服極限。從拉伸時材料應力-應變曲線看,“下屈服點”是材料剛從彈性進入塑性的邊界應力值,這個“下屈服點”值比材料產生0.2%殘余變形時的拉應力值要小。在GB 150《鋼制壓力容器》中碳素鋼是采用下屈服點作為“屈服極限”,而低合金鋼和高合金鋼的屈服極限都是采用的“條件屈服極限”,即σ0.2。下面的論述中僅以“條件屈服極限”作為依據討論。

表1 材料許用應力確定依據表 MP

|

材料(板材、管材、鍛件)

|

許用應力1)

|

|

碳素鋼、低合金鋼

|

σb/0.3 σs/1.6 σst/1.6 σtD/1.5 σnt/1.0

|

|

高合金鋼

|

σb/0.3 σs(σ0.2)/1.6 σst(σ0.2t)/1.6 σtD/1.5 σnt/1.0

|

注:1)取各值中的較小值為材料的許用應力。

2) GB/T 9711.1對屈服極限的定義:“規定總伸長應力應為試樣標距長度上產生0.5%的總伸長時所需的拉應力”。這個“規定總伸長應力”在某氣田開發試驗區10×108m3試采地面建設工程初步設計中被作為屈服極限(σs)引用,即σ0.5。

如果把GB/T 9711.1標準中“規定總伸長應力”當作屈服極限,以L245為例,其“規定總伸長應力”是245MPa,它是按照“標距長度上產生0.5%的總伸長時所需的拉應力”來定義的,這個定義里包含有“彈性變形+塑性變形”,其中塑性變形量是多少不得而知,由于屈服極限是以“0.5%的總伸長時所需的拉應力”來定義的,所以,這個屈服極限也應該是“條件屈服極限”。而GB 150《鋼制壓力容器》中定義的條件屈服極限σs等效于σ0.2,兩者在試樣標距長度一致的情況下,GB/T 9711存在以下兩個值得思考的問題:①按照材料特性,依據在彈性極限內“應力應變”成正比的特點,σ0.2比σ0.5需要的拉伸載荷是小還是大,沒有定量指標,找不到兩者等效的依據;②傳統的材料屈服極限定義以及GB 150《鋼制壓力容器》中對管材的屈服極限定義都是以σ0.2為基礎的,當選用GB/T 9711.1-3標準中的材料時,由于σ0.2和σ0.5兩者沒有等效的依據,σ0.5對壓力管道壁厚計算結果的正確性以及引用σ0.5后管線材質實際的工作狀態將無法確認。

1.2 GB/T 9711對管道計算帶來的困惑

在《天然氣工程手冊》[7]中站場集輸及長輸管道的壁厚計算常用到下述公式:

δ=pD/(2σsFφKt)+C1

式中:δ為集氣管壁最小計算厚度,mm;p為集氣管最大工作壓力,MPa;D為集氣管外徑,mm;σs為管材最低屈服極限,MPa;F為設計因數;φ為管子的縱向焊縫系數;Kt為管材溫度減弱系數;C1為腐蝕裕量,mm。

從上式可知,在工藝參數一定的情況下,管道的計算壁厚直接受管道材料屈服極限σs的影響,而管材的屈服極限是取σ0.2還是取σ0.5將引起下面的困惑:

1) 對于管道設計人員來說,由于σ0.5的存在,在GB/T 9711中又沒有詳細說明它與%.。的關系,可能會誤導設計人員,誤以為σ0.5等效于σ0.5,從而引起標準執行混亂。

2) 公式中的σs是取σ0.2還是σ0.5時的值,直接影響壓力管道材質的變形情況和工作狀態。

3) 如用σ0.5作為屈服極限引入計算,前面管道壁厚計算公式的計算結果可靠性、安全性沒有保證。

4) 由于σ0.2和σ0.5沒有等效的依據,如果說%。時管道處于彈性工作狀態,那么取σ0.5時管道可能處于彈性狀態,也可能處于彈塑性狀態。

5) 如果當σ0.5時管道是處于彈塑性工作狀態,那么前面的管道壁厚計算公式的使用需要商榷。

6) σ0.5中包含有彈性和塑性兩部分,其產生的塑性變形是否超過0.2%是決定是否直接引用于前面管道壁厚計算公式的關鍵,由于眼下不能解決這個問題,將直接影響到6B/T 9711正確、合理的使用。

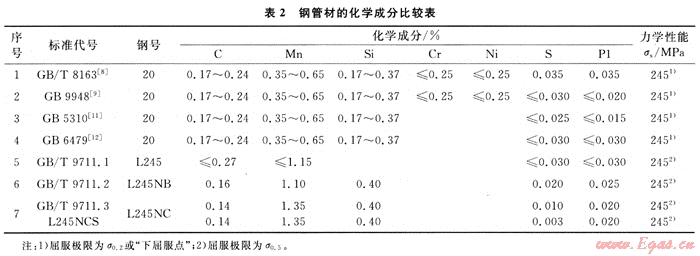

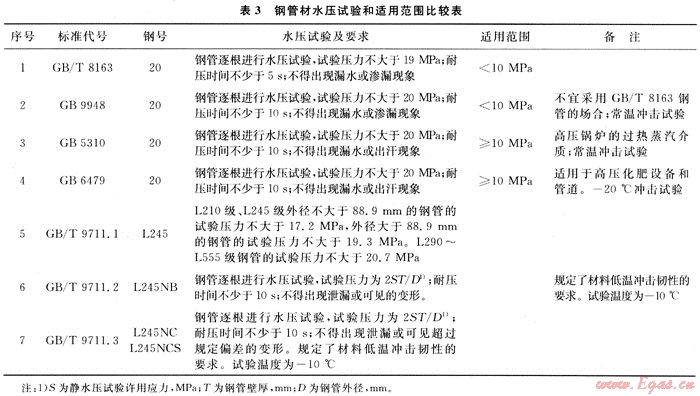

2 GB/T 9711與其他流體管材標準比較

前面探討了因執行GB/T 9711標準中的氏。可能帶來的困惑,下面仍然以L245等級為例,依據各標準中提供的化學組成、水壓試驗及壓力使用范圍與常用的流體管材標準進行比較。表2是鋼管材化學組成比較表,表3是鋼管材水壓試驗和適用范圍比較表。

從表2可以看出,序號5鋼管材的含碳量稍高于序號1~4中20號鋼管材的含碳量,其力學性能應稍高或等于序號1~4中20號鋼管材,焊接性能應該接近序號1~4中20號鋼管材;表中序號6~7號鋼管材的含碳量均小于序號1~4中20號鋼管材的含碳量,接近序號1~4中標準的10號鋼管材的含碳量,假如在規定“試樣產生0.2%的殘余變形”的測試條件下進行力學試驗,表中序號6~7號鋼管材的力學性能應該接近序號1~4中標準的10號鋼管材,其焊接性能優于序號1~4中標準的20號鋼管材,KV2應該高于序號1~4中標準的20號鋼管材,其低溫性能應該優于序號1~4中標準的20號鋼管材而接近10號鋼管材。化學組成對力學性能影響的分析結果基本印證了文章前面提出的“GB/T 9711中σ0.5作為管道壁厚計算的屈服極限時引起的思考與困惑”。

從表3可以看出,在GB/T 8163和GB 9948標準中[8~9],明確了最高試驗壓力及穩壓時間和檢驗要求,按照HG 20581—1998《鋼制化工容器材料選用規定》[10]標準和使用經驗,這兩個標準的管材使用壓力范圍控制在10MPa以下;而GB 5310標準中[11],同樣明確了最高試驗壓力及穩壓時間和檢驗要求,按照HG 20581標準和使用經驗,本標準使用壓力范圍控制在10MPa以上,但最大使用壓力不能超過最大試驗壓力的85%;而GB 6479標準中[12],對最高試驗壓力沒有具體要求,但給出了試驗條件及穩壓時間和檢驗要求,并規定了材料低溫沖擊試驗要求,按照HG 20581標準和使用經驗,本標準使用壓力范圍控制在10MPa以上,實際使用中控制使用壓力不超過最大試驗壓力的85%,但最高不能超過32MPa。

在GB/T 9711.1標準中,壓力試驗的壓力值雖然與GB/T 8163基本一致,但沒有耐壓時間及試驗后的合格標準;而L290級以上鋼管的試驗壓力規定值有所提高,但依然沒有耐壓時間和試驗后的合格標準。GB/T 9711.2-3標準中L245NB和L245NC對最高試驗壓力沒有具體要求,雖然給出了試驗條件、穩壓時間和檢驗要求,但合格標準要求低于GB 9948和GB 5310。

3 對GB/T 9711材料屈服極限和壓力適用范圍的使用建議

GB/T 9711這個標準是根據ISO 3183標準制定的,在技術內容和編寫規則上是一致的,主要采用的是ANSI和API相關內容,濃縮了美國多年來在管材方面的經驗,國內一些從事天然氣開發設計的單位用得比較多,但這個標準與國內其他流體管材標準的管材化學組成、壓力試驗和檢驗要求差異大。由于GB/T 9711中規定:“給出的靜水試驗壓力為檢驗試驗壓力,不作為管道設計的依據,且與工作壓力不一定有任何聯系”,為了保證對標準的正確、合理使用,建議如下:

1) 目前建議參照表3中序號1~4各管材標準的力學性能和化學成分及檢驗要求,并結合GB/T 9711標準規定的管材化學成分,考慮GB/T 9711標準的合理修正;在權威測試數據沒有出來以前,建議GB/T 9711.1中的σ0.5可以作為站場集輸及長輸管道的壁厚計算公式σs而直接引用;GB/T 9711.2-3中的σ0.5增加一個修正系數愚(k=0.85),即:σs=0.85σ0.5。

2) 建議標準編制單位重新進行力學試驗,通過試件確認標準中各種材料在“試件產生0.2%的殘余變形”時的真實屈服極限,并修改現行標準,以保證材料屈服極限定義的統一性。

3) 對已經執行GB/T 9711標準的材料所處的真實應力狀態進行確認,這樣可以對已經引用該標準設計的管道的安全進行再評估,對存在的風險采取必要的應對措施。

4) 對GB/T 9711壓力適用范圍的建議:建議GB/T 9711.1壓力適用范圍控制在6.4MPa以下,使用溫度在0℃以上;建議GB/T 9711.2壓力適用范圍控制在10MPa以內,溫度使用范圍符合GB 9948規定;建議GB/T 9711.3壓力適用范圍控制在10MPa以上,最高使用壓力不得超過最高試驗壓力的75%,且不大于15MPa,溫度使用范圍符合GB 5310規定。

GB 150《鋼制壓力容器》和HG 20581—1998《鋼制化工容器材料選用規定》對表3序號1~4各管材標準給出了詳細的使用數據,這些數據是經過大量實踐獲得的比較科學的應用成果。由于GB/T 9711與表3中序號1~4各標準的管材化學成分、試驗、檢驗要求差別大,且GB/T 9711標準又沒有可靠的壓力適用范圍經驗,對比參考表3序號1~4各管材標準中的應用數據可以提高對GB/T 9711標準的科學認識,保證其得到正確使用,對保證壓力容器、壓力管道的安全使用非常必要。

參考文獻

[1] 中國國家技術監督局.GB 150—1998鋼制壓力容器[S].北京:中國標準出版社,1998.

[2] 中國國家技術監督局.GB/T 9711.1—1997石油天然氣工業輸送鋼管交貨技術條件——第1部分:A級鋼管[S].北京:中國標準出版社,1997.

[3] 中國國家技術監督局.GB/T 9711.2—1999石油天然氣工業輸送鋼管交貨技術條件——第2部分:B級鋼管[S].北京:中國標準出版社,1999.

[4] 中國國家技術監督局.GB/T 9711.3—2005石油天然氣工業輸送鋼管交貨技術條——第3 部分:C級鋼管[S].北京:中國標準出版社,2005.

[5] 中國石化工程建設公司.管道材料專業培訓教材——壓力管道材料[R].北京:中國石化工程建設公司,2006.

[6] 王致祥,孫國模,文啟鼎,等.管道應力分析與計算[M].北京:水利電力出版社,1983:16-17.

[7] 四川石油管理局.天然氣工程手冊[M].北京:石油工業出版社,1982.

[8] 中國國家技術監督局.B/T 8163 2008輸送流體用無縫鋼管[S].北京:中國標準出版社,2008.

[9] 中國國家技術監督局.GB 9948—2006石油裂化用無縫鋼管[S].北京:中國標準出版社,2006.

[10] 國家石油和化學工業局.HG 20581—1998鋼制化工容器材料選用規定[S].北京:中國標準出版社,1998.

[11] 中國國家技術監督局.GB 5310—2008高壓鍋爐用無縫鋼管[S].北京:中國標準出版社,2008.

[12] 中國國家技術監督局.GB 6479—2000高壓化肥設備用無縫鋼管[S].北京:中國標準出版社,2000.

(本文作者:何茂林1 梁政2 李永生1 1.中國石油長慶油田西安長慶科技工程有限責任公司;2.西南石油大學)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!