摘要:超深井射孔完井常采用射孔、測試、酸化三聯作工藝技術,作業管柱通常包括射孔器材、封隔器、測試工具等井下工具,射孔瞬間形成的動態載荷對作業管柱產生影響,可能使射孔管柱發生彎曲、斷裂等。為此,采用理論經驗公式和ANSYS/LS-DYNA有限元分析軟件,并結合有效的動態載荷對射孔管柱加載沖擊載荷進行動力學模擬分析,開展了不同射孔管柱長度、管柱厚度以及距離約束端長度等管柱力學模擬分析。結果表明:作業管柱長度越長、射孔厚度越厚、距離約束端長度越長其有效應力越小,整個井下管柱系統越趨穩定。通過射孔沖擊載荷對作業管柱的影響分析,總結出了有效緩解射孔管柱沖擊的方法,減少射孔工程井下事故,從而提高油氣井射孔完井的安全。

關鍵詞:射孔;沖擊載荷;管柱;等效應力;工藝;影響;事故;對策

近年來,超深井的射孔施工越來越多,在超深井試油[1~2]過程中,常采用射孔、測試、酸化三聯作工藝技術,結合封隔器進行聯合作業,射孔施工風險大,特殊井況下出現過射孔管柱整體屈曲失穩現象。

射孔槍起爆時產生的巨大爆轟波向井筒內釋放,這部分爆轟波會推動管柱向上強烈沖擊振動。三聯作管柱連接了封隔器等井下工具,因此加劇了對射孔管柱的沖擊作用,特別是井底口袋短、大裝藥長射孔厚度、短射孔管柱等特殊條件同時具備的射孔施工井,這樣的井況條件下,射孔瞬間會在井筒內形成極強的綜合動態載荷,可能使射孔管柱出現整體屈曲狀態,甚至造成射孔管柱斷裂。由于入井的射孔管柱內外是通過篩管連通的,在射孔過程中動態載荷到達射孔管柱各個位置是同時的,整體屈曲失穩主要來自于射孔管柱軸向力的不平衡。

1 射孔沖擊載荷對射孔管柱的影響分析

1.1 射孔沖擊載荷的形成

射孔沖擊載荷就是射孔瞬間在井筒內形成的動態壓力載荷。它跟井深、井液密度、井口壓力、封隔器下環空空間、井底口袋長度以及射孔彈做非有用功的能量(除了用于穿孔部分的能量統稱,占射孔彈產生的總能量的60%~70%)等因素密切相關,這些因素都能夠為射孔瞬態的射孔沖擊載荷提供壓力基礎。

炸藥爆炸壓力(p)[3]經驗公式為:

式中:f為火藥力,f=1205498kg·dm/kg;α=0.001υ,υ為黑索今比容,L/kg;ω為射孔彈藥量,kg;V為容器容積,dm3。

參考軍工部測量火藥性能的方法,將火藥置于密閉容器內,爆燃是產生的瞬態高壓。常溫常壓下,設容器介質為空氣,容器內徑為Ø120mm,長度1600mm,以89型槍管規格為Ø88.9mm×8.8mm,射孔槍長280mm/560mm,壁厚8.8m,內裝4發/8發射孔彈,規格為:Ø46mm×52mm、25g/發,黑索今比容υ=830L/kg;α=0.83L/kg=O.83dm3/kg。

容器內腔容積為18086400mm3;280mm射孔槍體積為620044mm3,4發射孔彈有效體積為345675.7mm3,有效內腔體積為1712 680mm3;560mm射孔槍體積為1240088mm3,8發射孔彈有效體積為691351.4mm3,有效內腔體積為16154960mm3;根據公式可得爆炸壓力分別為7.1MPa和15.0MPa。爆炸壓力跟裝藥量成正比,與容積幾乎成反比趨勢,而容積跟套管內徑、射孔槍及口袋長度有關。井下射孔時,射孔彈釋放能量因射孔做有用功而減少,剩下部分能量形成動態載荷由射孔槍內向外釋放,正常情況下不會對射孔管柱造成破壞。

由炸藥爆炸壓力公式(1)可知:封隔器下環空空間越小,即能量釋放空間越小,造成射孔瞬間的壓力就越大;井底口袋長度越短,釋放能量空間越小,壓力波動距離越短,造成射孔瞬間的壓力就越大;裝藥量越大,射孔厚度越長,射孔彈產生的非有用功能量越多,射孔瞬間的壓力越大。

射孔起爆時,井口施加壓力越大,射孔沖擊載荷的基礎壓力就越大。

綜合分析認為,這些因素密切影響著射孔沖擊載荷趨勢,奠定了動態壓力載荷的基礎,直接關系著射孔管柱是否能夠正常工作。

1.2 射孔沖擊載荷的獲取

由于射孔是一個動態過程,可以采用專用的射孔工程模擬軟件通過輸入所有地質參數及工程參數來獲取管柱在射孔時的時間速度曲線,也可以通井下高速壓力記錄儀準確地跟蹤與記錄井下射孔全過程的射孔沖擊載荷。射孔沖擊載荷初始壓力是建立在井筒壓力與井口壓

力總和的基礎上,射孔瞬間的突變壓力非常大,根據理論計算該突變壓力與裝藥量、環空空間及口袋長度有關。

2 數值模擬模型建立

2.1 物理簡化模型

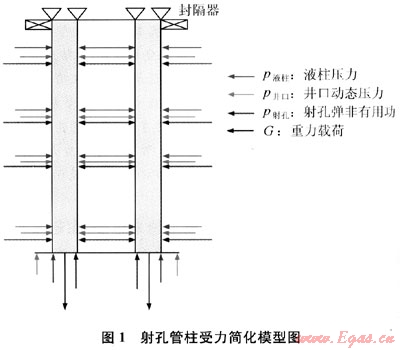

起爆器到封隔器之間的管柱一般由多種直桿件組成,包括起爆器、篩管、減震器、油管、封隔器中心桿等組成。其中起爆器、篩管和減震器等壁厚較大,采用鉻鋼35CrMo加工,屈服強度835MPa,而油管柱及封隔器中心桿等屈服強度要低些,最容易出現整體屈曲和斷裂的地方。在現場作業中,不同的井況條件射孔管柱長度就不同,可能數十米到上千米不等,射孔管柱上有著不同的桿件,因此,對射孔管柱進行數值分析時必須進行簡化(圖1):①統一射孔管柱性質;②省略井液和套管模型,一切外載荷都以速度及牛頓力形式作用在射孔管柱上。

2.2 模型參數和邊界條件

1) 以Ø73mm UP TBG、鋼級N80的油管進行建模。油管外徑Ø73mm,壁厚5.51mm/7.82mm,內徑Ø57.36mm/62.00mm,長度20m/30m,楊氏模量206GPa,剪切模量79.4GPa,泊松比0.3,密度7846kg/m3,擠毀壓力77MPa,內屈服壓力73MPa,連接屈服強度和整體屈服強度65772kg,管體屈服強度564MPa。

2) 采用零約束(相當封隔器)對射孔管柱上端進行約束限制,原因是射孔管柱上端受到封隔器的限制而不能移動。

2.3 單元設置和載荷加載

2.3.1隱式-顯式計算過程分析

射孔管柱的數值分析是基于ANSYS/LS-DYNA有限元分析軟件[4~5],利用ANSYS/LSDYNA動態松弛技術對射孔管柱進行準靜態到動態數值分析。由于射孔前,射孔管柱主要受到其自身重量和射孔器重量等共同構成的重力載荷的作用,這種重力載荷作用過程可以看作是一個準靜態過程,重力載荷可以使射孔管柱產生預應力,ANSYS/LS-DYNA軟件的隱式分析可以解決這個準靜態問題。但是射孔是一個動態過程,射孔瞬間能夠形成射孔沖擊載荷,這個動態過程需要采用ANSYS/IADYNA軟件的顯式分析來完成。

2.3.2單元設置和載荷

以LG22井雷四段StimGun復合射孔的現場數據為基礎,隱式分析過程的重力載荷為10000N,作用在射孔管柱的非約束端,材料模型采用線彈性材料模型,單元類型為shell181;顯式分析過程的動態載荷直接作用在射孔管柱的非約束端,材料模型采用非線性塑性隨動硬化模型,單元類型為shell181;ANSYS/LS-DYNA能夠完成隱式分析與顯式分析之間的過渡,顯式分析調用隱式分析的結果可以通過動態松弛技術來完成。

2.4 數值計算

在統一模擬環境下,同樣的載荷,針對不同的射孔管柱長度和壁厚進行分析。

2.4.1不同模型長度的數值分析

從20m和30m的射孔管柱約束端端面等效應力數據圖看出(圖2),都存在正值的拉伸應力,重力載荷對射孔管柱產生了預應力作用,隨后應力從正值開始降低而來回震蕩,這個階段射孔沖擊載荷對射孔管柱起作用了。20m射孔管柱模型計算結果的等效應力的最小值σmin=6.98MPa,最大值σmax=449.92MPa;而30m射孔管柱模型計算結果的等效應力最小值σmin=6.81MPa,最大值σmax=311.98MPa。

2.4.2距約束端15m處的數值分析

從圖3可知,30m射孔管柱距約束端15m處等效應章的最小值σmin=3.01MPa,最大值σmax=173.89MPa。

2.4.3不同模型厚度的數值分析

在相同的管材參數設置,同樣的外界載荷作用下,從圖4可知,30m的5.51mm和7.82mm兩種壁厚不同的射孔管柱,兩者模擬結果差異較大。壁厚7.82mm的射孔管柱約束端端面等效應力最小值σmin=0.55MPa,最大值σmax=287.86MPa,而壁厚5.51mm的射孔管柱約束端端面等效應力最小值σmin=6.81MPa,最大值σmax=311.98MPa,薄壁管柱的端面最大等效應力遠大于厚壁管柱的端面最大等效應力。

2.4.4失穩狀態分析

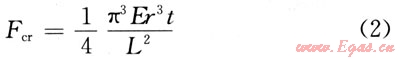

射孔管柱是長圓管,壁厚中等,在軸向力作用下容易失穩,失穩變形是一種彈性-塑性變形過程,失穩有整體屈曲和局部性屈曲兩種形式,射孔管柱失穩屬于前者。整體屈曲失穩理論[6]公式為:

式中:E為彈性模量,Pa;r為半徑,m;t為壁厚,m;L為長度,m。

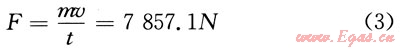

由此得到30m長的管柱理論失穩的臨界載荷(Fcr)為75807N。因為30m管柱重量約為750kg,最大載荷(v)為2.2m/s,作用時間約為0.21s,根據沖量定理,作用在管柱端面產生的力為:

因此射孔管柱不會發生整體失穩現象。通過LG22井的現場應用及模擬分析,射孔管柱正常,兩者結果是吻合的。

2.5 數值計算結論分析

通過理論計算、現場數據采集及ANSYS/LS-DYNA對不同長度、不同壁厚的射孔管柱進行數值模擬,經過上述結果對比分析,可以得到以下幾點認識。

1) 根據理論公式計算知道,射孔沖擊載荷不但與井口壓力、井筒壓力有關,而且跟口袋長度、裝藥量等密切相關。射孔管柱在重力載荷的作用下將被拉伸,管柱產生初始預應力,這種重力載荷可以緩解射孔沖擊載荷對管柱的擠壓縮。

2) 根據ANSYS/LS-DYNA數值分析,計算過程符合能量守恒定律,方法是正確的。結果表明管柱越長,管柱的變形能越大,承受壓縮變形越大,彈性失穩階段越長,因此,射孔管柱越長,造成管柱屈曲破壞的可能性越小,油管傳輸就是最好的例子。

3) 根據ANSYS/LS-DYNA數值分析可知,射孔管柱在射孔沖擊載荷的作用下,管柱約束端(封隔器)等效應力最大,離其越遠,等效應力越小,管柱損壞可能性越小。

4) 射孔管柱壁厚越厚,等效應力越小,穩定性越強,管柱受到外界作用力破壞機會越小。

5) 動態階段的射孔沖擊載荷主要由井口壓力、液柱壓力和射孔彈的非有用功綜合而成,直接對射孔管柱進行擠壓作用,容易造成管柱屈服失穩,管柱產生的反復拉壓動作,容易造成疲勞性失效。

6) ANSYS/LS-DYNA數值分析直觀形象地表現出射孔管柱在射孔沖擊載荷作用下的工作過程,認識到射孔管柱在動力學的影響下可以在極短時間內彈性失穩,甚至屈服失穩。

3 對策

3.1 提高管柱材質

每一系列外徑尺寸的下井射孔管柱都有多種系列鋼級和壁厚的鋼管材料,鋼級越高,屈服強度越大;同比于同一外徑的管柱,壁厚越大,其抗外壓、抗內壓、抗拉壓的能力也就越高;鋼級相同、外徑相等、長度一樣的情況下,壁厚越大,管柱的穩定性越好,抗外界沖擊的能力就越高。

為了確保施工井的射孔管柱安全,根據施工井的具體井況條件,特別是深井、大射孔厚度、高密度壓井液、與封隔器聯作、短口袋等因素存在,射孔管柱的材質應該越好,這樣可以利用管柱本身的能力抗衡作業井的高壓、強動態沖擊等復雜情況,提高射孔管柱在強動態沖擊作用下的穩定性,降低沖擊作用帶來的風險。

3.2 放大射孔管柱

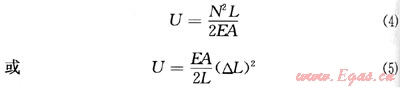

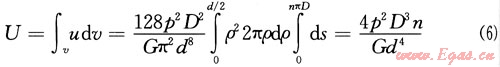

根據彈性體變形能理論[7]公式:

式中:E為楊氏模量,Pa;A為面積,m2;N為牛頓力,N。

變形固體處于彈性階段時,彈性體在外力作用下產生變形,外力將在固體相應位移上做功,而變形體內部也將同時儲存能量;外力消失,變形也將跟著消失,彈性體同時釋放能量對外做功。這種伴隨彈性變形而儲存于彈性體內的能量,稱之為變形能。

理論公式表明,在同樣受力情況下,變形固體變形能與長度成正比,長度越長,儲存能量越多。

因此,放大射孔管柱,增加射孔管柱的變形能,提高管柱的安全性能,緩解管柱的沖擊。除此之外,也可以通過改變作業工藝,增加管柱的長度,增加管柱的變形能,如先射孔后投球坐封封隔器的現場工藝。

3.3 多減震

根據彈簧減震變形能[7]公式為:

式中:G為剪切模量,Pa;P為軸向力,N;D為彈簧直徑,m;d為簧絲直徑,m;n為彈簧有效圈數。

減振器內部的彈簧能夠吸收外界對其作用的能量,從而達到減震的目的。在彈簧剛度一定條件下,彈簧圈數越多,壓縮距離越長,變形能越大。

因此,在特殊井況條件下,可以利用彈簧的變形能原理,加長減震器彈簧長度以達到緩解管柱沖擊的目的。

3.4 降低井口壓力

目前,油氣井射孔完井普遍采用壓力起爆方式進行起爆作業,壓力起爆器必須施加井口壓力,而井口壓力是射孔瞬間沖擊載荷的一個基礎條件,它能夠影響著射孔管柱的安全,特別是超深井、短射孔管柱等條件存在。

根據射孔成熟的現場作業經驗,一種方式是直接降低井口安全壓力,一種方式是通過壓力延時起爆,啟動起爆器后,通過延時迅速降低井口壓力,從而降低射孔沖擊載荷的基礎壓力,這是一個有效的緩解射孔管柱沖擊的方法。

3.5 增加口袋長度

根據理論經驗公式[3]計算,爆炸壓力跟容積是成反比趨勢,因而增加口袋長度可以降低射孔沖擊載荷的突變壓力,這樣一來,射孔沖擊載荷將對射孔管柱的影響將會降低,從而達到緩解射孔管柱的目的。

4 工程應用

通過模擬結合實際,現場應用中射孔管柱沒有發現管柱斷裂或彎曲現象。以LG22井為例,該井是1口勘探井,采用StimGun復合射孔酸化測試三聯作工藝。目的了解LG構造礁灘疊合區LG1井區東段儲層發育及含流體性質以及與LG3井區接觸關系,獲取儲層參數,為探明LG地區中部區塊儲量提供了依據。

1) LG22井的井況:層位為中三疊統雷口坡組,射孔段套管內徑夠152.5mm,射孔井段為3510~3543m,射孔厚度為33.0m,壓井液密度為1.10g/cm3。

2) 射孔器技術參數:114復合射孔槍,大1m射孔彈,孔密為16孔/m,裝藥量為45g/發,相位為60°,外套式火箭推進劑為10.0m。封隔器之下的射孔管柱存在問題:射孔厚度大,裝藥量大,火箭推進劑藥量大,射孔瞬間產生非有用功大;工程設計方案中封隔器之下的射孔管柱較短,使得管柱變形能小,而且采用N80鋼級油管,屈服強度低。復合射孔要經歷射孔和高能氣體壓力階段,因此該井施工過程形成的射孔沖擊載荷將會對坐封封隔器后的射孔管柱沖擊大且作用時間長,威脅著射孔管柱的安全。

3) 安全措施:依據ANSYS/LS-DYNA對射孔管柱進行的數值分析,在管柱材質定型及無法變更的現場作業井況條件下,采用常規的先坐封封隔器后射孔的現場作業程序,射孔管柱極有可能產生整體屈曲失穩現象。鑒于這種情況,為了射孔管柱的安全,現場作業運用了放大射孔管柱的指導方法,把工程設計方案中射孔管柱50m變成300m,擴大了井筒的能量釋放空間,降低瞬間的射孔沖擊載荷對射孔管柱的影響。LG22井雷口坡組射孔施工采用了放大射孔管柱的方法,射孔酸化測試作業完成后,取出管柱,封隔器之下的射孔管柱沒有發生屈曲現象,作業效果良好。

5 結論

射孔管柱作為一個研究對象,它本身材質性能是直接的影響因素。除此之外,射孔瞬間的射孔沖擊載荷是一個最重要的外界載荷,它跟射孔彈的非有用功等多方面的影響因素密切關聯,作用在射孔管柱上而影響管柱的正常工作,嚴重的結果會使射孔管柱整體屈曲失穩。

通過對射孔瞬間的射孔沖擊載荷的形成分析,應用專用的射孔工程模擬軟件和高速壓力記錄儀獲取井下射孔的真實數據,結合ANSYS/LS-DYNA軟件開展準靜態載荷、射孔沖擊載荷對射孔管柱的受力影響研究,根據數值分析總結出了一套適用于緩解射孔管柱射孔沖擊載荷沖擊的指導方法,并通過現場射孔應用指導,施工作業后獲取了良好的應用效果。

根據現場應用的真實數據,通過ANSYS/LS-DYNA軟件對射孔管柱進行隱式一顯式分析,綜合分析了射孔管柱在準靜態和射孔沖擊載荷雙重外載荷的作用,獲取了模擬分析的結果,盡管模擬結果肯定存在著誤差,但這種分析方法能夠為射孔管柱的研究提供一條新途徑。

參考文獻

[1] 曾志軍,胡衛東,劉竟成,等.高溫高壓深井天然氣測試管柱力學分析[J].天然氣工業,2010,30(2):85-87.

[2] 劉達林,李治平,李允.深井氣井試油合理測試時間確定方法研究[J].西南石油學院學報,2002,24(2):15-17.

[3] 羅宏偉.外套型復合射孔器與應用技術研究[R].成都:原四川石油管理局,2006:43-48.

[4] 時黨勇,李裕春,張勝民.基于ANSYS/LS-DYNA8.1進行顯式動力學分析[M].北京:清華大學出版社,2005.

[5] 尚曉江,蘇建宇.ANSYS/LS-DYNA動力分析方法與工程實例[M].北京:中國水利水電出版社,2006.

[6] 藤宏春.中厚壁圓管及杯形件的縮頸成形的關鍵問題的研究[D].長春:吉林大學機械學院,2005.

[7] 呂英民.陳海亮.材料力學[M].東營:石油大學出版社,2001:42-98.

(本文作者:陳鋒1,2 陳華彬2 唐凱2 任國輝2 1.重慶大學;2.川慶鉆探工程公司測井公司)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!