摘要:隨著國家節能減排政策的深入,作為清潔能源的代表——天然氣的使用日益廣泛。天然氣單一靠管道輸送,投資成本高,難以實現普及,特別是市級城市與各縣級城市之間,天然氣管網未能普及至各個地方的加氣站,在天然氣主管道運距300km的范圍內,目前主要靠天然氣運輸車來完成對各用戶的供應,為此,對天然氣儲運設備在實用性和安全性上提出了更高的技術要求,并得到了快速的發展。本文重點介紹了天然氣液壓子站加氣車的氣動控制閥門在實踐中的改進。通過科學合理改進,提高了天然氣液壓子站加氣車的安全性、經濟性和使用壽命。

關鍵詞:天然氣;加氣子站;液壓子站加氣半掛車;氣動控制閥;選型

1 序言

在眾多的壓縮天然氣儲運設備中,有采用壓縮機裝卸的普通高壓氣體半掛車,也有采用液壓式加氣子站裝卸的高壓氣體半掛車,其中液壓式加氣子站半掛車是一種新型的天然氣儲運設備。其特點是通過液壓系統取代天然氣壓縮機,用高壓泵(壓力不高于25MPa)將特殊介質的液體直接注入液壓子站車的儲氣瓶中,把氣瓶內的壓縮天然氣推出,再通過站內的單線雙槍加氣機把高壓天然氣充入車載的儲氣瓶內,達到給汽車加氣的目的。此液壓式加氣子站及液壓子站車無需氣體壓縮機增壓和儲氣瓶組儲氣,與傳統的壓縮機子站技術相比,具有建站投資少、占地面積小、運營費用低、能耗低、加氣速度快、卸氣率高等優點,因而被廣泛應用。

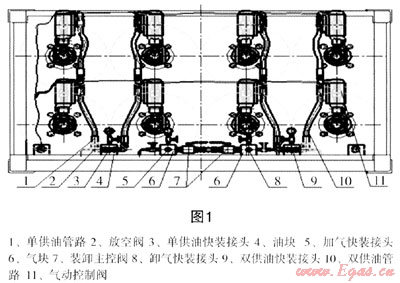

天然氣液壓子站加氣半掛車是將由8只大直徑氣瓶的管束橇安裝在1個可以舉升15°角的專用底盤上。前后倉內各氣瓶端口均設有氣動控制閥、安全放散裝置及充卸氣管路等,如圖1。

在壓縮天然氣加卸氣過程中,往往由于諸多原因造成氣動控制閥(11)球體密封件的0型圈破裂,出現氣體泄漏或內漏現象,嚴重影響了設備的安全正常使用,并形成危險隱患,是液壓子站車經常出現的故障之一。因此,非常有必要對液壓子站加氣半掛車的氣動控制閥進行技術改進,才能有效保證液壓子站車的安全穩定運行。

2 問題分析

液壓節能型天然氣汽車加氣子站是利用特殊介質-專用液壓循環油,用高壓柱塞泵(壓力不高于22MPa)直接將循環油注入液壓式加氣子站半掛車的儲氣鋼瓶中,將鋼瓶內的壓縮天然氣推出。整個子站車裝卸是通過PLC控制系統控制液壓泵啟動,向CNG鋼瓶內注入循環油(正常的充卸氣壓力在21MPa左右),當PLC給對應電磁閥發出指令后,對應的氣動執行器在一定的氣動力作用下推動氣動球閥轉動打開,循環油開始注入或回流,同時,相應的高壓氣體閥門啟動或關閉。氣動執行器根據PLC控制程序適時開啟和關閉各鋼瓶的注循環油閥、出氣閥,依次轉換各工作鋼瓶。

在頻繁的氣動閥門開閉過程中,主要有以下原因造成氣動控制閥球體密封件的0型圈破裂,使得氣體泄漏或內漏現象發生:

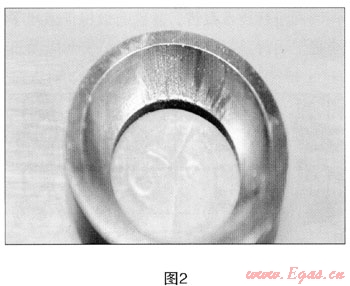

(1) 在壓縮氣體行業,采用液壓加氣子站車裝卸運輸高壓天然氣時,閥門在開啟時壓力非常高,并通常含有一定量的雜質,氣體或液壓油在流動的過程中,在高壓的作用下,當高壓循環油或天然氣通過閥門時,由于柱塞泵瞬間壓力過大,氣體溫度會快速升高,使聚甲醛閥體的。型密封圈變軟,這使氣體的雜質在高壓的沖擊下,很容易在通過閥體時放射性劃傷密封面(見圖2),造成氣體泄漏。

(2) 當充泄氣體球閥開啟,在瞬間的小開度時介質的流通間隙小,會使壓力瞬間增大,氣體或循環油首先直接沖擊在0型密封圈邊緣部位,由于0型密封圈的耐壓程度是有限的(一般不超過800Pa),就會瞬間將密封圈邊緣造成嚴重沖刷,從而影響閥門的密封性能和使用壽命。圖3為被沖擊破壞的0型密封圈。

(3) 循環油通過柱塞泵時,會使循環油產生高溫,在天然氣與循環油接觸處,由于天然氣不溶于循環油中,會產生一定的氣泡,并在其絕熱壓縮的情況下,氣泡的溫度會迅速增高(有時瞬間可達500%左右),氣泡在達到高溫之后,其周圍的循環油便會燃燒,成為循環系統油溫驟然升高的主要原因,油溫高導致密封圈被熔縮,(聚甲醛密封的耐溫小于100℃),循環油中氣泡被帶到高壓區時,體積急劇縮小,氣泡又重新凝聚為液體,使局部區域形成真空,周圍液體質點以高速來填補這一空間,質點互相碰撞產生局部高壓,形成液壓沖擊,這個局部的液壓沖擊作用在聚甲醛密封圈面上,使聚甲醛密封圈面上產生氣蝕現象而損壞密封圈,形成內漏現象。

(4) 球閥的進出口接頭處,因工作過程中震動,球閥接頭處的密封圈因被擠壓造成破損,另外,球閥在氣壓的作用下,0型圈被擠壓到球閥接頭和閥體處的縫隙中而產生變形,導致0型圈被損壞,使接頭處形成外漏。

3 氣動閥門內漏和外漏對液壓系統的影響

天然氣液壓加氣子站主要為出租車、公交車等加氣服務,其工作性質要求設備運行必須連續、穩定、高效,作為控制高壓介質和高壓天然氣的氣動閥門在液壓子站車上的作用就顯得尤為重要,任何情況下氣動閥門內漏、外漏不正常動作,必將導致液壓子站無法正常工作或造成設備事故影響加氣站安全。液壓加氣站運行時因氣動閥內漏將液壓介質注入其它瓶中,會造成加氣子站車取氣率低、回油壓力高、設備報警、回液箱噴液等事故,有時為了排查液壓介質究竟注入哪個瓶中,還得靠人工逐瓶檢查,嚴重影響加氣站連續穩定供氣。液壓子站車氣動球閥內漏問題也成為了推廣新型液壓加氣子站的瓶頸。經過對內漏閥門解體剖析發現全部因為球閥內密封墊損壞所致,損壞現象有三種:1)球閥內密封墊被異物劃傷;2)球閥內密封墊斷裂;3)球閥內密封墊熔縮、燒蝕。

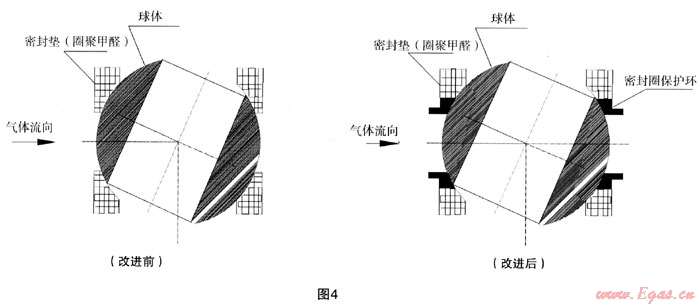

針對以上的原因及現象,結合液壓子站工作特點研究認為:閥門內漏原因和密封圈損壞現象提出,如果在氣動球閥內加一保護密封圈裝置,避免密封圈直接與雜質、高溫氣液、液壓沖擊接觸,此問題就可得到較好的解決。改進前后詳見圖4。

4 改進方案

(1) 在閥座與聚甲醛密封圈之間加金屬保護圈,有效地防止了密封圈的損壞,減少了內漏。

在液壓子站車后續改進巾,將有密封圈保護裝置的氣動球閥使用到液壓車上,經過一段時間的使用,沒有再出現氣動球閥內漏和外漏情況。因為加入密封圈保護裝置后雜質被保護圈隔離在外,與密封圈接觸不到,不再對密封圈產生損傷,有了保護圈隔離,油液高溫和液壓沖擊也由保護圈承受(聚甲醛密封圈質量保證適應溫度范圍在-30℃~100℃,耐壓在800Pa以上),避免了密封圈的開裂和燒融現象,使得閥門壽命大大延長,液壓子站工作運營正常。

(2) 在閥體接頭處采用特殊的丁晴橡膠O型密封圈,較好地防止氣體外漏現象。

一是增加0型圈硬度,從70shore改為80shore使球閥的開關頻率達到40萬次,減少了閥桿與丁晴橡膠O型密封罔之間的摩擦力,大大延長了球閥的使用壽命。

二是在球閥接頭兩端O型密封圈的背面,增加PTSM支撐環墊圈,有效地防止在工作過程中因震動損壞0型密封圈造成氣體外漏現象。

5 改進效果

據實踐統計,未加金屬保護圈的氣動閥門使用壽命在15天~30天左右,自2010年4月份我公司對氣動閥門改進后至今未出現密封圈損壞現象(閥門正常使用壽命已達9個月以上)。

把球閥密封改為聚甲醛材質,在內網上加帶有高耐磨、防腐蝕、耐高溫的金屬保護環會有效的保護密封受損,這樣,聚甲醛球閥密封具有優異的高壓承受性能,金屬保護圈有效地防止了天然壓縮氣體在閥門開啟時高壓沖擊,并防止帶有雜質的高壓天氣通過閥體密封時,劃傷密封造成氣體泄漏或內漏現象的出現。所以,氣動閥門采用聚甲醛密封加上防腐耐磨金屬環的特殊設計,最大程度的保證了球閥的密封效果,延長了閥門的使用壽命,保證了液壓加氣子站車的安全運行。

(本文作者:李社奇 新興能源裝備股份有限公司 056017)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!