摘要:管式液塞捕集器是氣液混輸管線終端的重要設備,其設計參數復雜,目前國內還沒有具有獨立知識產權的液塞捕集器產品。為此,研究了混輸管線段塞流參數變化規律,指出捕集器的液位控制系統對捕集器的工作性能有較大影響——不使用液位控制系統時,捕集器液位和壓力都不穩定,影響捕集器的工作性能。而啟動液位控制系統后,捕集器壓力和液位都較穩定;啟用液位控制系統以后,捕集器內液位在設定值附近周期性波動,受液位波動影響,捕集器內壓力也出現周期性波動,液位和壓力的波動周期與液體流量有關。編制了段塞流捕集器設計規則,建立了捕集器系統的優化數學模型,設計并優化了液塞捕集器的結構與尺寸。所研制的液塞捕集器經室內測試,運行狀態良好,在不同的試驗工況下,捕集器內部的壓力、液位都比較平穩,可以較好地分離氣、液兩相,有效消除段塞流的影響。

關鍵詞:管式液塞捕集器;多相流;工藝設計;性能測試;壓力;液位;段塞流

為實現管式液塞捕集器的國產化,筆者針對液塞捕集器的設計加工和性能測試進行了研究,得到了管式液塞捕集器的結構與尺寸的設計方法及原則,并進行了室內性能測試。

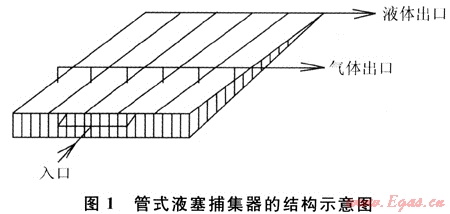

1 管式液塞捕集器的結構

大型的液塞捕集器通常用一些標準管段來制造,即管式液塞捕集器,其儲存段由許多傾斜的平行管組成(圖1)。管式液塞捕集器主要包括兩部分[1]:①入口分離部分,用于氣液分離;②儲液部分,是一組平行下傾管段,用于貯存液體,常由標準直徑的管段制造。

2 管式液塞捕集器的尺寸設計

2.1 管式液塞捕集器的設計原則[2~3]

管式液塞捕集器的工藝設計原則上應考慮兩方面的因素:①流體不管處于什么流型,在管束分離段內應轉變為分層流型,便于氣液分離;②捕集器儲存段應能容納清管工況下產生的積液量,避免液體從氣體出口流出。所以,管式液塞捕集器的分離段和儲存段應分別進行設計計算。

2.2 管式液塞捕集器分離段設計計算

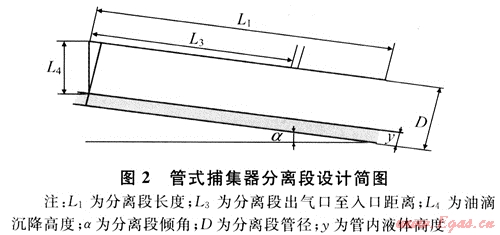

管式捕集器分離段設計簡圖如圖2所示。

當來流為段塞流時,進入捕集器后轉化為分層流,根據Taitel和Dukler的轉變準則判斷,可以計算出一定傾角下,滿足流型轉化的管徑D,詳見公式(1):

式中:ρ為密度;hL為液面高度;d為管徑;A為面積;v為速度;α為管線傾角;g為重力加速度。

按照從氣體中分離出液滴的要求,計算得出氣體出口的位置L3,按照規定的比例關系,計算得到捕集器分離段的管長L1。改變傾角的值,重復計算得到最優的傾角、管徑、管長值。

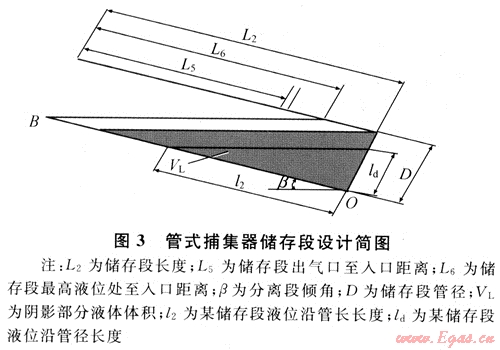

2.3 管式液塞捕集器儲存段設計計算

管式捕集器儲存段設計簡圖如圖3所示。

考慮到管式捕集器參數較多,其模擬計算相對較復雜,而容器式捕集器的設計計算方法已趨于成熟,而兩種捕集器的設計原理基本相同,所以在此管式捕集器儲存段的設計計算以容器式捕集器的計算結果為依據。其設計計算步驟如下:

2.3.1初步設計

先計算出管式液塞捕集器的最大波動體積Vgmax,Vgmaax的計算可以參照容器式捕集器的最大波動體積Vrmax,兩者關系見式(2):

Vrmax=nVgmax (2)

式中:n為管根數。

管式液塞捕集器的最大波動體積Vgmax與儲液段尺寸關系見式(3):

式中:D為管徑;l2為儲存段液位沿管長長度;β為分離段傾角;VL為液體體積。列出一系列管徑及管根數并循環計算,當L5<L2時計算得到的結果為捕集器的初步設計尺寸。

2.3.2動態模擬[4~6]

采用動態模擬技術來優化捕集器尺寸。所謂動態模擬計算就是通過對入口段塞流工況下捕集器工藝參數(主要是液位和壓力)隨時間波動情況的模擬,來校核和優化捕集器尺寸。在模擬中考慮了段塞流工況下的最大液塞長度,因此而更貼近實際情況。

3 管式捕集器性能測試試驗

對液塞捕集器進行了多種工況的性能測試。對管線壓力、差壓等進行了測量,獲得了捕集器的入口工況參數,重點監測了捕集器內部壓力、液位的變化,以測試捕集器的捕集性能和液位控制系統的性能。

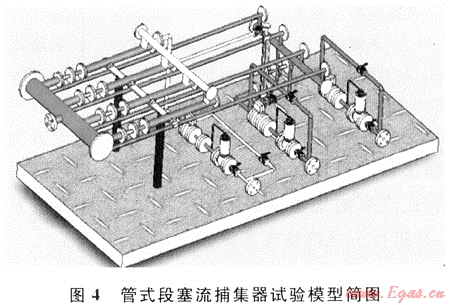

實驗環道的主要設備是管式液塞捕集器,根據實驗流量,設計為4管式,結構形式與目前生產用的一致。其三維模型如圖4所示。

在實驗過程中,數據的采集是在LabView系統中進行的,采集頻率為1000Hz。同時,采用組態軟件——組態王6.5版,進行流量與液位的監控。本實驗中主要測量的參數有:氣相流量、液相流量、某一氣液流量下所對應的壓力和差壓、捕集器壓力、液位等。

4 測試試驗結果及其分析

4.1 水平管段塞流工況下捕集器性能測試

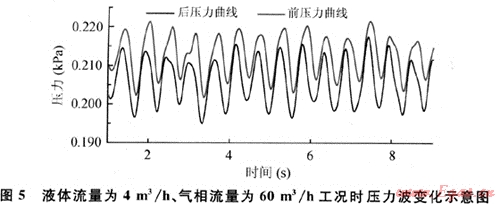

利用高速數據采集系統Lab-View,在實驗環道上可完成段塞頻率和壓力波動幅度測試,圖6為氣相流量為60m3/h、液相流量為4m3/h時由測壓點測得的壓力隨時間的變化圖(以該工況為例說明管式液塞捕集器的工作性能)。從圖5看出,在8s內出現了14個不同的段塞,并可確定段塞周期、頻率、段塞長度以及段塞流動時壓力變化情況。

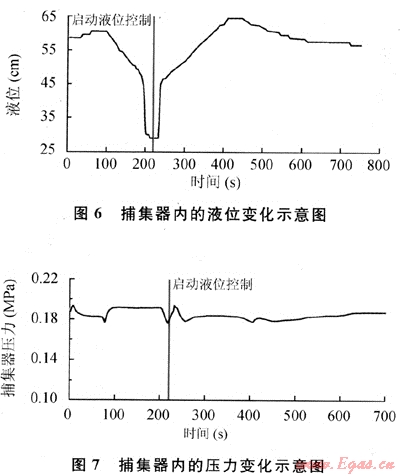

4.1.1液位控制系統啟動前,旁通的液體出口閥開度較大

該工況的試驗過程中,先不啟動液位控制系統,而將液體出口閥調節到一較大開度,經過一段時間后,關閉出口閥同時開啟液位控制系統,進行連續的液位與壓力監測,這一過程中的液位、壓力變化見圖6、7。

由圖6、7可知,在這一工況中,液位控制系統啟動前,捕集器內液位會慢慢降低,直至最低,在液位低于30cm時,就會有大量氣體從捕集器液體出口溢出,導致捕集器內壓力不穩定。液位控制系統啟動后,液位先增高然后逐漸達到穩定工況,捕集器內壓力也趨于平穩,沒有大幅度的上升或降低。

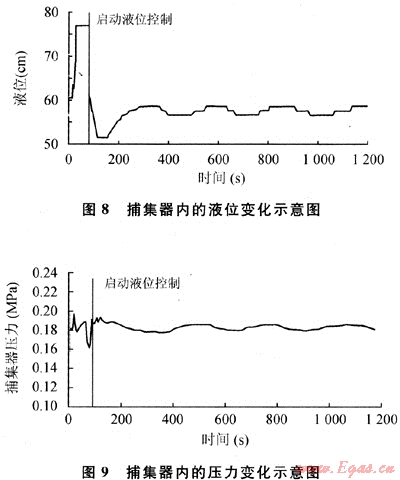

4.1.2液位控制系統啟動前,旁通的液體出口閥開度較小

在該工況下先不啟動液位控制系統,而將液體出口閥調節到一較小開度,經過一段時間后,關閉出口閥同時開啟液位控制系統,進行連續的液位與壓力監測,這一過程中的液位、壓力變化見圖8、9。

由圖8、9可知,液位、壓力經過了上升與下降過程之后,在設定值附近波動。

在該工況的試驗中,捕集器系統穩定后,可以觀測到其捕集效果良好,氣體攜液量較小,也沒有氣泡從液體出口逸出。

由以上分析可知:當捕集器的液位控制系統沒有開啟時,捕集器內的壓力變化和液位變化隨著液塞的進入呈現出大幅度的增大或降低,使捕集器的運行極不穩定,有時氣體出口會出現大量的液滴,捕集器的分離效果變差;當捕集器的液位控制系統開啟以后,液位逐漸達到穩定工況(在設定值附近波動),捕集器內壓力也趨于平穩,沒有大幅度的上升或降低。由液塞捕集器內液位、壓力隨時間的變化工況可以得知:使用液位控制系統后,捕集器能較好地捕集水平管段塞(液塞長度為0.6~1.2m,液塞頻率為0.6~2.8Hz)。段塞流經過捕集器后,消除了沖擊力,并可連續向下游設備供氣。

4.2 液塞長度較大工況下捕集器性能的測試

為進一步測試管式液塞捕集器性能,試驗采取了在穩定的液體流量下間歇通入氣體的方式,來形成較大長度的液塞。試驗中的液相流量分別為2m3/h、3m3/h、4m3/h、5m3/h、6m3/h、7m3/h、8m3/h,通氣時間1s左右。

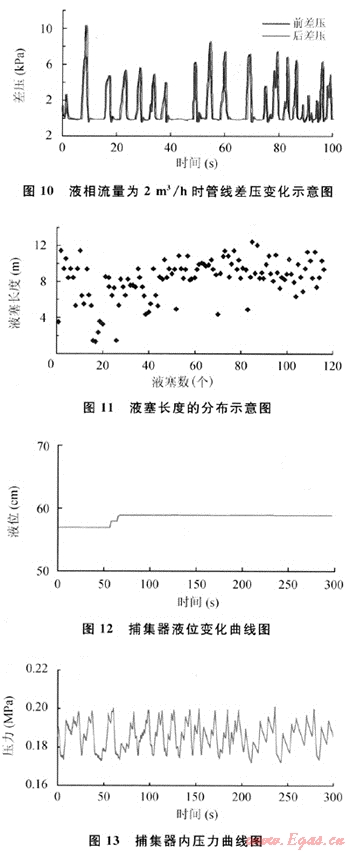

圖10為液相流量為2m3/h時間歇通入氣體后管線的上下游差壓變化曲線。由差壓曲線可知差壓度越時間較長,液塞較大,水流量為2m3/h,由相關法計算得出的液塞長度見圖11。

該工況下捕集器的液位波動曲線見圖12。由圖12可以看出,在較大段塞工況下,捕集器的液位仍然比較穩定。該工況下捕集器的壓力波動曲線見圖13。

由圖12、13可以看出,在實驗工況下,捕集器內液位能保持穩定,而捕集器內的壓力隨著較大段塞的進入有所波動,這與間歇通入氣體有關,但波動不大,基本在0.18MPa左右。由此可知捕集器在較大長度液塞工況下運行穩定。

表1反映了不同最大液塞長度時捕集器內液位高度的變化情況,捕集器的設定液位為58cm,設定壓力為0.18MPa。從表1可以看出,當最大液塞長度具有較大幅度的波動時,捕集器的液位控制也很穩定,變化范圍很小。

表1 不同最大液塞長度時液位高度變化情況表

|

序號

|

最大液塞長度(cm)

|

穩定液位高度(cm)

|

|

1

|

101(40D)

|

58.5

|

|

2

|

152(60D)

|

58.9

|

|

3

|

203(80D)

|

60.3

|

|

4

|

254(100D)

|

60.1

|

|

5

|

304(120D)

|

59.5

|

通過以上分析,可以得知該捕集器可以捕集較大長度的液塞,在較長液塞工況下,捕集器可以穩定運行,能較好地分離氣液,捕集器內壓力和液位都比較穩定。

參考文獻

[1] NEDERLANDSE,GASUNIE N V. Handling two-phase gas condensate flow in pipeline systems[J].Oil & Gas Journal,Apr 18,1983.

[2] 馮叔初,郭揆常,王學敏.油氣集輸[M].東營:石油大學出版社.1988:75-90.

[3] 李安星,常運興,唐建峰.油氣混輸管式捕集器結構尺寸優化設計[J].石油機械,2003,31(12):15-20.

[4] ORABJE L,GASUNIE N V. Terminal slug catchers for two phase flow and dense phase flow gas pipelines[R]. Dallas:ASME,1987.

[5] JEPSON W P. Slug flow eliminator and separator:US,523247[P].1993-08-03.

[6] 張新軍,李玉星.段塞流捕集器的設計方法研究[R]∥2005年度海洋工程學術會議.北京:中國造船工程學會,2005

(本文作者:李玉星1 劉紅波2 姜昊1 張建3 張新軍3 1.中國石油大學(華東);2.中海油海工英派爾工程有限公司;3.中國石化勝利油田工程設計咨詢有限公司)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學習,不得用于商業用途!