無損檢測是在現(xiàn)代科學(xué)基礎(chǔ)上產(chǎn)生和發(fā)展的檢測技術(shù),它借助先進的技術(shù)和儀器設(shè)備,再不損壞、不改變被檢測對象理化狀態(tài)的情況下,對被檢測對象的內(nèi)部及表面的結(jié)構(gòu)、性質(zhì)、狀態(tài)進行高靈敏度和可靠性的檢查和測試,借以評判他們的連續(xù)性、完整性、安全性以及其他性能指標(biāo)。作為一種有效的檢測手段,無損檢測在我國已廣泛應(yīng)用于經(jīng)濟建設(shè)的各個領(lǐng)域,例如特種設(shè)備的制造檢測和在線檢測,以及機械、冶金、石油天然氣、化工、航空航天等行業(yè)。尤其在保證承壓類特種設(shè)備燃?xì)夤艿老到y(tǒng)的質(zhì)量和使用安全方面,無損檢測(MT、PT)技術(shù)顯得特別重要。由于燃?xì)夤艿腊l(fā)生泄露,就會造成爆炸、中毒、燃燒等事故。例如1995年1月3日,濟南市電纜溝發(fā)生爆炸事故,造成13人死亡,49人受傷,多輛汽車被炸壞的惡性事故,事故原因是由于地下燃?xì)夤艿榔屏眩瑢?dǎo)致燃?xì)飧Z入電纜溝,遇明火引起爆炸,近幾年我國城市燃?xì)鈿饣蔬_到85%以上,每年發(fā)生燃?xì)夤艿佬孤妒鹿噬锨穑o國家和人民群眾生命、財產(chǎn)帶來危害,為了減少燃?xì)夤艿朗鹿实陌l(fā)生,加快無損檢測MT、PT技術(shù)在燃?xì)夤艿老到y(tǒng)中的應(yīng)用,結(jié)合自己20年的管理經(jīng)驗,現(xiàn)將燃?xì)夤艿赖奶攸c、常見缺陷、產(chǎn)生原因、以及MT、PT的檢測方法作為對象進行分析研究。

一、我國燃?xì)夤艿赖闹饕攸c

我國燃?xì)夤艿腊础秹毫艿涝O(shè)計單位資格認(rèn)證與管理辦法》【1999】272號文件中壓力管道的分類、分級方法屬于GB1管道。燃?xì)夤艿赖陌惭b多在現(xiàn)場施工,質(zhì)量不好控制,安全管理比較復(fù)雜,具有以下主要特點:

(一)我國燃?xì)夤艿啦牧蠎?yīng)用種類多、選用復(fù)雜

我國燃?xì)夤艿朗┕r需要多種多樣的材料,一條管道就可能需要好幾種材料。除要用板材和鍛材之外,還經(jīng)常配套用到PE管材和鑄件。在某些作業(yè)場所,要想配齊這些材料比較困難。有時,同一根燃?xì)夤艿揽赡芡瑫r連接兩個或更多的不同操作條件的設(shè)備,因此,燃?xì)夤艿酪紤]對設(shè)備材料的適應(yīng)問題。

(二)我國燃?xì)夤艿朗J蕉鄻印⑹Ц怕蚀?/span>

我國燃?xì)夤艿荔w系龐大,由多個組成件、支撐件組成,任何環(huán)節(jié)出現(xiàn)問題都會造成整條管線的失效;燃?xì)夤艿兰捌湓a(chǎn)廠的規(guī)模較小,產(chǎn)品質(zhì)量保證較差;燃?xì)夤艿栏g機理與材料損傷類型復(fù)雜,容易受到周圍介質(zhì)或設(shè)施的影響,容易受腐蝕介質(zhì)、雜散電流影響,而且還容易遭受意外傷害、或破壞。

(三)我國燃?xì)夤艿缹嵤z驗的難度大

我國燃?xì)夤艿罊z驗的特殊性和難點在于:管道作業(yè)距離長,位置變化大。檢測一條管道可能要輾轉(zhuǎn)數(shù)公里乃至更遠,位置可能從室內(nèi)到室外、廠內(nèi)到廠外、地面到高出、地上到地下等;管道沿線障礙物多、屏蔽多,很多地方無法接觸和接近,例如在高空的管道、被保溫材料包覆的管道、深埋于地下的管道、以及穿越道路、河流堤壩的管道等等。障礙和屏蔽使管道檢測成本高、代價大、甚至無法實時檢測。燃?xì)夤艿罊z測的宏觀目視檢查受到限制,絕大部分燃?xì)夤艿赖膬?nèi)部是無法進入的,而外部往往被遮蔽,這就不能掌握燃?xì)夤艿廊媲闆r、獲得更準(zhǔn)確的信息。

(四)我國燃?xì)夤艿篱L細(xì)比大、跨越空間大、邊界條件復(fù)雜

我果然氣管道的壓力載荷具有多樣性,除介質(zhì)的壓力外,還有重力載荷以及位移載荷。燃?xì)夤艿赖膹姸炔荒軆H僅根據(jù)設(shè)計條件利用成熟的薄膜應(yīng)力或中經(jīng)公式來計算,還應(yīng)考慮與它相連的機械設(shè)備對它的要求,中間支撐條件的影響,自身熱脹冷縮和震動的要求等。

(五)我國燃?xì)夤艿佬孤兜奶攸c

燃?xì)夤艿垒斔偷慕橘|(zhì)是氣體,由于氣體的極易擴散性,因此,泄漏的氣體一般沿著于擴散的通道擴散,這些通道一般是燃?xì)夤艿栏浇牡叵铝芽p、排水管道、電信管道、或電力溝、暖氣管道等,最終通過窨井?dāng)U散到地面。這些正是大部分爆炸事故是沿著以上管道縱向爆炸的原因。

二、我國燃?xì)夤艿莱R娙毕菁爱a(chǎn)生原因

由于鋼制燃?xì)夤艿涝谌細(xì)夤こ讨械膹V泛使用,燃?xì)夤艿赖暮附樱簿统蔀楣艿肋B接的主要手段。焊接質(zhì)量的好壞,直接關(guān)系到燃?xì)夤芫W(wǎng)運行的安全性,因此,燃?xì)夤艿赖暮附邮┕ぃ仨殗?yán)格執(zhí)行國家有關(guān)標(biāo)準(zhǔn)、規(guī)程。無損檢測在燃?xì)夤艿乐凶钪饕挠猛臼翘綔y缺陷、正確了解材料和焊縫中的缺陷種類和產(chǎn)生原因,有助于正確地選側(cè)無損檢測方法,正確地分析和判斷檢測結(jié)果,作為MT、PT無損檢測人員,應(yīng)該掌握燃?xì)夤艿肋@方面的知識,燃?xì)夤艿莱R姷娜毕菁爱a(chǎn)生的原因如下:

(一)燃?xì)夤艿赖耐庥^缺陷

1、咬邊 咬邊是指燃?xì)夤艿篮缚p沿著焊趾,在母材部分形成的凹陷或溝槽。它是由于電弧將焊縫邊緣的母材熔化后,沒有得到溶敷金屬的充分補充所留下的缺口。產(chǎn)生咬邊的主要原因是電弧熱量太高、電流大、運條速度太小,焊條與工件間角度不正確,擺動不合理,電弧過長,焊接次序不合理等也會造成咬邊。

2、凹坑 凹坑指燃?xì)夤艿篮缚p表面或背面局部低于母材的部分。凹坑多是由于收弧時焊條或焊絲未作短時間停留造成的。仰、立、橫焊時,常在焊縫背面根部產(chǎn)生內(nèi)凹。

3、焊瘤 燃?xì)夤艿篮缚p中的液態(tài)金屬流到加熱不足未熔化的母材上或從焊縫根部溢出,冷卻后形成未與母材熔合的金屬瘤為焊瘤。焊接規(guī)范過強、焊條熔化過快、焊條質(zhì)量欠佳,焊接電源特性不穩(wěn)定及操作姿勢不當(dāng)?shù)榷既菀讕砗噶觥T跈M、立、仰焊接位置更易形成焊瘤。

4、未焊滿 未焊滿是指燃?xì)夤艿篮缚p表面上連續(xù)的或斷續(xù)的溝槽。在燃?xì)夤艿赖暮附舆^程中,填充金屬不足是產(chǎn)生未焊滿的根本原因。規(guī)范太弱、焊條過細(xì)、運條不當(dāng)?shù)染鶗?dǎo)致未焊滿。

5、燒穿 燒穿是指燃?xì)夤艿篮附舆^程中,熔深超過工件厚度,熔化金屬自焊縫背面流出,形成穿孔性缺陷。焊接電流過大,速度太慢,電弧在焊縫處停留過久,都會產(chǎn)生燒穿缺陷。工件間隙太大,鈍邊太小也容易出現(xiàn)燒穿現(xiàn)象。燒穿是燃?xì)夤艿郎喜辉试S存在的缺陷,它破壞了焊縫,使接頭喪失連接及承載能力。

6、燃?xì)夤艿榔渌R娙毕?span> 燃?xì)夤艿篮附拥耐庥^幾何尺寸不符合要求的焊縫有焊縫超高、表面粗糙、以及焊縫過寬,焊縫向母材過度不圓滑等;錯邊是在焊接中兩個工件在厚度方向上錯開一定位置。它即可視作焊縫表面缺陷,又可視作為裝配形成缺陷;塌陷是指燃?xì)夤艿涝趩蚊婧笗r由于輸入熱量過大,熔化金屬過多而使液態(tài)金屬向焊縫背面塌落,形成后焊縫背面突起,正面下塌;各種焊接變形,如角變形、扭曲、波浪變形等都屬于焊接缺陷,角變形在燃?xì)夤艿乐幸矊儆谘b配缺陷。

(二)燃?xì)夤艿赖臍饪兹毕?/span>

在燃?xì)夤艿篮附訒r,熔池中的氣體未在金屬凝固前逸出,殘存于燃?xì)夤艿篮缚p之中所形成的空穴。其氣體可能是熔池從外界吸收的,也可能是焊接冶金過程中反應(yīng)生成的。產(chǎn)生氣孔的主要原因是燃?xì)夤艿滥覆幕蛱畛浣饘俦砻嬗欣C、油污等,焊條及焊劑未烘干會增加氣孔量。銹、油污及焊條藥皮、焊劑中的水分在高溫下分解產(chǎn)生氣體,會增加高溫金屬中氣體的含量。焊接線能量過小,熔池冷卻速度大,不利于氣體逸出,焊縫金屬脫氧不足也會增加氧氣孔。

(三)燃?xì)夤艿赖膴A渣缺陷

在燃?xì)夤艿篮附雍螅墼鼩埓嬖诤缚p中的現(xiàn)象。在燃?xì)夤艿乐校瑠A渣分為金屬夾渣、非金屬夾渣。金屬夾渣是指鎢、銅等金屬顆粒殘留在燃?xì)夤艿赖暮缚p之中,習(xí)慣上稱為夾鎢、夾銅;非金屬夾渣指未熔的焊條藥皮或焊劑、硫化物、氧化物、氮化物殘留于焊縫之中。夾渣產(chǎn)生的原因有坡口尺寸不合理;坡口有污物;多層焊時層間清渣不徹底;焊接線能量小;焊縫散熱太快;手工焊時,焊條擺動不正確,不利于熔渣上浮。

(四)燃?xì)夤艿赖牧鸭y缺陷

燃?xì)夤艿赖牧鸭y時金屬原子的結(jié)合遭到破壞,形成新的界面而產(chǎn)生的縫隙。裂紋缺陷分類很多,根據(jù)燃?xì)夤艿腊l(fā)生的部位可分為:焊縫裂紋、熱影響區(qū)裂紋、熔合區(qū)裂紋、焊趾裂紋、焊道下裂紋、弧坑裂紋等;根據(jù)裂紋的延伸方向,可分為縱向裂紋、橫向裂紋、輻射狀裂紋等;根據(jù)發(fā)生的條件和時機可分為熱裂紋、冷裂紋、在熱裂紋、層狀撕裂。

1熱裂紋 一般是焊接完畢即出現(xiàn),又稱結(jié)晶裂紋,即溫度在Ac3線附近,液態(tài)金屬一次結(jié)晶時產(chǎn)生的裂紋,這種裂紋沿晶界開裂,裂紋面上有氧化色彩,時區(qū)金屬光澤。

2、冷裂紋 指在焊縫冷卻至馬氏體轉(zhuǎn)變溫度Ms點(200-300℃)以下產(chǎn)生的裂紋,一般是在燃?xì)夤艿篮负笠欢螘r間才出現(xiàn),故又稱為延遲裂紋。

3、再熱裂紋 燃?xì)夤艿澜宇^冷卻后在加熱至550-650℃時產(chǎn)生的裂紋。在熱裂紋產(chǎn)生于沉淀強化的材料的焊接熱影響區(qū)內(nèi)的粗晶區(qū),一般從熔合線向熱影響區(qū)的粗晶區(qū)發(fā)展,呈晶間開裂特征。

4、層狀撕裂 燃?xì)夤艿涝诰哂卸∽纸宇^或角接頭的厚大構(gòu)件中,沿鋼板的炸制方向分層出現(xiàn)的階梯狀裂紋。

燃?xì)夤艿懒鸭y缺陷形成的原因是熱裂紋發(fā)生于焊縫金屬凝固末期,敏感溫度區(qū)大致在固相線附近的高溫區(qū)。最常見的熱裂紋是結(jié)晶裂紋,其生成是在焊縫金屬凝固過程中,結(jié)晶偏析使雜質(zhì)生成的低熔點共晶物富集于晶界,形成所謂液態(tài)薄膜,在特定的敏感溫度區(qū)間,其強度極小,由于焊縫凝固收縮受到拉應(yīng)力,最終形成裂紋。

(五)燃?xì)夤艿牢春竿溉毕?/span>

燃?xì)夤艿牢春竿钢改覆慕饘傥慈刍缚p金屬沒有進入接頭根部的現(xiàn)象。產(chǎn)生未焊透的原因是焊接電流小、熔深淺;坡口和間隙尺寸不合理,鈍邊太大、磁偏吹影響;層間及焊根清理不良等。

(六)燃?xì)夤艿牢慈酆先毕?/span>

燃?xì)夤艿牢慈酆鲜侵负缚p金屬與母材金屬或焊縫金屬之間未熔化結(jié)合在一起的缺陷。產(chǎn)生未熔合缺陷的原因是焊接電流過小、焊接速度過快、焊條角度不對、母材表面有污物或氧化物影響熔敷金屬與母材間的熔化結(jié)合等。

(七)燃?xì)夤艿榔渌附尤毕?/span>

燃?xì)夤艿篮缚p化學(xué)成分或組織不符合要求,焊材與母材匹配不當(dāng),或焊接過程中元素?zé)龘p等原因,容易使焊縫金屬的化學(xué)成分發(fā)生變化,或造成焊縫組織不符合要求,這可能帶來焊縫的力學(xué)性能的下降,還會影響接頭的耐腐蝕性能。在焊縫金屬的拉斷面上出現(xiàn)的魚目狀的白色斑點,即為白點,白點是由大量氫聚集而造成的,危害極大,工件中的白點可以采用超聲波進行檢測,斷口處的白點可采用金相或滲透(PT)等方法進行檢測。

三、MT、PT檢測技術(shù)在燃?xì)夤艿老到y(tǒng)中的應(yīng)用

(一)MT技術(shù)在燃?xì)夤艿罊z測中的應(yīng)用

1、MT技術(shù)在燃?xì)夤艿罊z測原理

磁粉檢測(MT)又稱為磁粉檢驗或磁粉探傷,屬于無損檢測五大常規(guī)方法之一,磁粉檢測(MT)是利用磁現(xiàn)象來檢測材料和工件缺陷的方法。燃?xì)夤艿蓝酁殍F磁性材料,鐵磁性材料被磁化后,磁力線密度增大幾百倍到幾千倍。如果管道材料中存在不連續(xù),磁力線便會發(fā)生畸變,部分磁力線有可能逸出材料表面,從空間穿過,形成漏磁場。漏磁場的局部磁極能夠吸引鐵磁物質(zhì),在燃?xì)夤艿辣砻鏅z測中,裂紋會造成的不連續(xù)性使磁力線畸變。由于裂紋中空氣介質(zhì)的磁導(dǎo)率遠遠低于管道的磁導(dǎo)率,使磁力線受阻,一部分磁力線擠到缺陷的底部,一部分穿過裂紋,一部分排擠出管道的表面后在進入到管道。如果這時在管道上撒上磁粉,漏磁場就會使磁粉形成缺陷形狀相近似的磁粉堆積,我們成為磁痕,從而顯示管道上的缺陷。

2、在燃?xì)夤艿来欧蹤z測(MT)影響漏磁場的因素

(1)外加磁場強度越大,形成的漏磁場強度也越大;

(2)在一定外加磁場強度下,材料的導(dǎo)磁率越高,工件越易被磁化,材料的磁感應(yīng)強度越大,漏磁場強度也越大;

(3)當(dāng)缺陷的延伸方向與磁力線方向成90℃時,由于缺陷阻擋磁力線穿過的面積最大,形成漏磁場強度也最大。隨著缺陷方向與磁力線的方向從90度逐漸減小或增大漏磁場強度明顯下降,因此磁粉檢測(MT)探傷時,通常需要在兩個或多個方向上進行磁化。

(4)隨著燃?xì)夤艿廊毕莸穆裆畹脑黾樱绯龉ぜ砻娴拇帕€迅速減少,缺陷埋藏深度越大,漏磁場就越小,因此磁粉檢測(MT)探傷只能檢測出管道表面或近表面的裂紋以及其他缺陷。

3、燃?xì)夤艿来欧蹤z測(MT)的檢測方法

燃?xì)夤艿来欧蹤z測(MT)的檢測方法有線圈法、磁軛法、軸向通電法、觸頭法、中心導(dǎo)體和旋轉(zhuǎn)磁場磁化法,下面是應(yīng)用比較多幾個方法。

(1)觸頭法

燃?xì)夤艿啦捎糜|頭法時,電極間距應(yīng)控制在75mm~200mm之間。磁場的有效寬度為觸頭中心線兩側(cè)1/4極距,通電時間不應(yīng)太長,電極與工件之間應(yīng)保持良好的接觸,以免燒傷工件。兩次磁化區(qū)域間應(yīng)有不小于10%的磁化重疊區(qū)。檢測時磁化電流應(yīng)根據(jù)標(biāo)準(zhǔn)試片實測結(jié)果來校正。磁化電流見表1

表1 觸頭法磁化電流值

|

工件厚度T,mm

|

電流值I,A

|

|

T<19

|

(3.5~4.5)倍觸頭間距

|

|

T≥19

|

(4~5)倍觸頭間距

|

(2)偏置芯棒法

在燃?xì)夤艿罊z測當(dāng)使用中心導(dǎo)體法時,如電流不能滿足檢測要求時應(yīng)采用偏置芯棒法進行檢測,芯棒應(yīng)靠近內(nèi)壁放置,導(dǎo)體與內(nèi)壁接觸時應(yīng)采取絕緣措施。每次有效檢測區(qū)長度約為4倍芯棒直徑,且應(yīng)有一定的重疊區(qū),重疊區(qū)長度應(yīng)不小于有效檢測區(qū)的10%(0.4d)。磁化電流仍按表2中公式計算,式中D的數(shù)值取芯棒直徑加2倍工件壁厚。

表2 軸向通電法和中心導(dǎo)體法磁化規(guī)范

|

檢測方法

|

磁化電流計算公式

|

|

|

交流電

|

直流電、整流電

|

|

|

連續(xù)法

|

I=(8~15)D

|

I=(12~32) D

|

|

剩磁法

|

I=(25~45)D

|

I=(25~45)D

|

|

注:D為工件橫截面上最大尺寸,mm。

|

||

(3)磁軛法

在燃?xì)夤艿罊z測中磁軛的磁極間距應(yīng)控制在75mm~200mm之間,檢測的有效區(qū)域為兩極連線兩側(cè)各50mm的范圍內(nèi),磁化區(qū)域每次應(yīng)有不少于15mm的重疊。 采用磁軛法磁化工件時,其磁化電流應(yīng)根據(jù)標(biāo)準(zhǔn)試片實測結(jié)果來選擇;如果采用固定式磁軛磁化工件時,應(yīng)根據(jù)標(biāo)準(zhǔn)試片實測結(jié)果來校驗靈敏度是否滿足要求。

(4)線圈法

線圈法產(chǎn)生的磁場平行于線圈的軸線。線圈法的有效磁化區(qū)是從線圈端部向外延伸到150mm的范圍內(nèi)。超過150mm以外區(qū)域,磁化強度應(yīng)采用標(biāo)準(zhǔn)試片確定。

1)低充填因數(shù)線圈法

當(dāng)線圈的橫截面積大于或等于被檢工件橫截面積的10倍時,使用下述公式:

偏心放置時,線圈的磁化電流按式(1)計算(誤差為10%):

正中放置時,線圈的磁化電流按式(2)計算(誤差為10%):

以上各式中:I——施加在線圈上的磁化電流,A;N——線圈匝數(shù);L——件長度,mm;D——件直徑或橫截面上最大尺寸,mm;R——線圈半徑,mm。

2)高充填因數(shù)線圈法

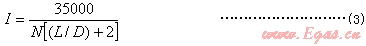

用固定線圈或電纜纏繞進行檢測,若此時線圈的截面積小于或等于2倍工件截面積(包括中空部分),磁化時,可按式(3)計算磁化電流(誤差10%):

式中各符號意義同式(1)。

3)中充填因數(shù)線圈法

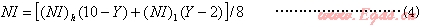

當(dāng)線圈大于2倍而小于10倍被檢工件截面積時:

式中:(NI)h——式(3)高充填因數(shù)線圈計算的NI值;(NI)1——式(1)或式(2)低充填因數(shù)線圈計算的NI值; Y——線圈的橫截面積與工件橫截面積之比。

4、燃?xì)夤艿篮附咏宇^磁粉檢測(MT)的質(zhì)量分級與磁懸液濃度要求

(1)在燃?xì)夤艿篮附咏宇^的外觀檢查和無損檢測應(yīng)符合TSGD001-2009《壓力管道安全技術(shù)監(jiān)察規(guī)程—工業(yè)管道》中的規(guī)定管道受壓元件焊接接頭表面無損檢測等級、檢測范圍和部位、檢測數(shù)量、檢測方法、合格要求應(yīng)當(dāng)不低于GB/T20801和JB/T4730-2005《承壓設(shè)備無損檢測》的要求。被檢焊接接頭的選擇應(yīng)當(dāng)包括每個焊工所焊的焊接接頭,并且固定焊的焊接接頭不得少于檢測數(shù)量的40%,表面無損檢測的驗收標(biāo)準(zhǔn)應(yīng)不低于JB/T4730-2005《承壓設(shè)備無損檢測》規(guī)定的Ⅰ級合格(MT)標(biāo)準(zhǔn)見表3。

表3 焊接接頭的磁粉檢測質(zhì)量分級

|

等級

|

線性缺陷磁痕

|

圓形缺陷磁痕

(評定框尺寸為35mm×100mm)

|

|

Ⅰ

|

不允許

|

d≤1.5,且在評定框內(nèi)不大于1個

|

|

Ⅱ

|

不允許

|

d≤3.0,且在評定框內(nèi)不大于2個

|

|

Ⅲ

|

l≤3.0

|

d≤4.5,且在評定框內(nèi)不大于4個

|

|

Ⅳ

|

大于Ⅲ級

|

|

|

注:l表示線性缺陷磁痕長度,mm;d表示圓形缺陷磁痕長徑,mm。

|

||

(2)磁懸液

磁懸液濃度應(yīng)根據(jù)磁粉種類、粒度、施加方法和被檢工件表面狀態(tài)等因素來確定。一般情況下,磁懸液濃度范圍應(yīng)符合表4的規(guī)定。測定前應(yīng)對磁懸液進行充分的攪拌。

表4 磁懸液濃度

|

磁粉類型

|

配制濃度,g/L

|

沉淀濃度(含固體量),mL/100mL

|

|

非熒光磁粉

|

10~25

|

1.2~2.4

|

|

熒光磁粉

|

0.5~3.0

|

0.1~0.4

|

(二)滲透檢測(PT)技術(shù)在燃?xì)夤艿乐械膽?yīng)用

1、PT技術(shù)在燃?xì)夤艿乐械膽?yīng)用原理

滲透檢測(PT)是基于液體的毛細(xì)作用和固體染料在一定的條件下的發(fā)光現(xiàn)象。滲透檢測(PT)在燃?xì)夤艿乐械臋z測原理是:燃?xì)夤艿辣砻姹皇┩亢袩晒馊玖匣蛑玖系臐B透劑后,在毛細(xì)作用下,經(jīng)過一定時間,滲透劑可以滲入燃?xì)夤艿辣砻骈_口缺陷中;去除管道表面多余的滲透劑,經(jīng)干燥后,再在管道表面施涂吸附介質(zhì)----顯像劑;同樣在毛細(xì)作用下,顯像劑將吸引缺陷中的滲透劑,即滲透劑回滲到顯像劑中;在一定的光源下缺陷處的滲透劑痕跡被顯示黃綠色熒光或鮮艷紅色,從而探測出缺陷的形貌及分布狀態(tài)。

2、滲透檢測(PT)在燃?xì)夤艿乐械牟僮鞣椒?/span>

(1)表面準(zhǔn)備

工件被檢表面不得有影響滲透檢測的鐵銹、氧化皮、焊接飛濺、鐵屑、毛刺以及各種防護層。 被檢工件機加工表面粗糙度Ra≤12.5μm;被檢工件非機加工表面的粗糙度可適當(dāng)放寬,但不得影響檢驗結(jié)果。局部檢測時,準(zhǔn)備工作范同應(yīng)從檢測部位四周向外擴展25mm。

(2)預(yù)清洗

檢測部位的表面狀況在很大程度上影響著滲透檢測的檢測質(zhì)量。因此在進行表面清理之后,應(yīng)進行預(yù)清洗,以去除檢測表面的污垢。清洗時,可采用溶劑、洗滌劑等進行。清洗范圍應(yīng)滿足要求。鋁、鎂、鈦合金和奧氏體鋼制零件經(jīng)機械加工的表面,如確有需要,可先進行酸洗或堿洗,然后再進行滲透檢測。清洗后,檢測面上遺留的溶劑和水分等必須干燥,且應(yīng)保證在施加滲透劑前不被污染。

(3) 施加滲透劑

施加方法應(yīng)根據(jù)零件大小、形狀、數(shù)量和檢測部位來選擇。所選方法應(yīng)保證被檢部位完全被滲透劑覆蓋,并在整個滲透時間內(nèi)保持潤濕狀態(tài)。具體施加方法如下: a) 噴涂:可用靜電噴涂裝置、噴罐及低壓泵等進行;b) 刷涂:可用刷子、棉紗或布等進行; c) 澆涂:將滲透劑直接澆在工件被檢面上; d) 浸涂:把整個工件浸泡在滲透劑中。在10℃~50℃的溫度條件下,滲透劑持續(xù)時間一般不應(yīng)少于1Omin。

(4)乳化處理

在進行乳化處理前,對被檢工件表面所附著的殘余滲透劑應(yīng)盡可能去除。使用親水型乳化劑時,先用水噴法直接排除大部分多余的滲透劑,再施加乳化劑,待被檢工件表面多余的滲透劑充分乳化,然后再用水清洗。使用親油型乳化劑時,乳化劑不能在工件上攪動,乳化結(jié)束后,應(yīng)立即浸入水中或用水噴洗方法停止乳化,再用水噴洗。乳化劑可采用浸漬、澆涂和噴灑(親水型)等方法施加于工件被檢表面,不允許采用刷涂法。對過渡的背景可通過補充乳化的辦法予以去除,經(jīng)過補充乳化后仍未達到一個滿意的背景時,應(yīng)將工件按工藝要求重新處理。出現(xiàn)明顯的過清洗時要求將工件清洗并重新處理。 乳化時間取決于乳化劑和滲透劑的性能及被檢工件表面粗糙度。一般應(yīng)按生產(chǎn)廠的使)用說明書和對比試驗選取。

(5)去除多余的滲透劑

在清洗工件被檢表面以去除多余的滲透劑時,應(yīng)注意防止過度去除而使檢測質(zhì)量下降,同時也應(yīng)注意防止去除不足而造成對缺陷顯示識別困難。用熒光滲透劑時,可在紫外燈照射下邊觀察邊去除。水洗型和后乳化型滲透劑(乳化后)均可用水去除。沖洗時,水射束與被檢面的夾角以30°為宜,水溫為10℃~40℃,如無特殊規(guī)定,沖洗裝置噴嘴處的水壓應(yīng)不超過0.34MPa。在無沖洗裝置時,可采用干凈不脫毛的抹布蘸水依次擦洗。溶劑去除型滲透劑用清洗劑去除。除特別難清洗的地方外,一般應(yīng)先用干燥、潔凈不脫毛的布依次擦拭,直至大部分多余滲透劑被去除后,再用蘸有清洗劑的干凈不脫毛布或紙進行擦拭,直至將被檢面上多余的滲透劑全部擦凈。但應(yīng)注意,不得往復(fù)擦拭,不得用清洗劑直接在被檢面上沖洗。

(6)干燥處理

施加干式顯像劑、溶劑懸浮顯像劑時,檢測面應(yīng)在施加前進行干燥,施加水濕式顯像劑(水溶解、水懸浮顯像劑)時,檢測面應(yīng)在施加后進行干燥處理。 采用自顯像應(yīng)在水清洗后進行干燥。一般可用熱風(fēng)進行干燥或進行自然干燥。干燥時,被檢面的溫度不得大于50℃。當(dāng)采用溶劑去除多余滲透劑時,應(yīng)在室溫下自然干燥。干燥時間通常為5min~10min。

(7)施加顯像劑

使用于式顯像劑時,須先經(jīng)干燥處理,再用適當(dāng)方法將顯像劑均勻地噴灑在整個被檢表面上,并保持一段時間。多余的顯像劑通過輕敲或輕氣流清除方式去除。使用水濕式顯像劑時,在被檢面經(jīng)過清洗處理后,可直接將顯像劑噴灑或涂刷到被檢面上或?qū)⒐ぜ氲斤@像劑中,然后再迅速排除多余顯像劑,并進行干燥處理。 使用溶劑懸浮顯像劑時,在被檢面經(jīng)干燥處理后,將顯像劑噴灑或刷涂到被檢面上,然后進行自然干燥或用暖風(fēng)(30℃~50℃)吹干。 采用自顯像時,停留時間最短10min,最長2h。 懸浮式顯像劑在使用前應(yīng)充分?jǐn)嚢杈鶆颉o@像劑的施加應(yīng)薄而均勻,不可在同一地點反復(fù)多次施加。 噴涂顯像劑時,噴嘴離被檢面距離為300mm~400mm,噴涂方向與被檢面夾角為30℃~40℃。 禁止在被檢面上傾倒?jié)袷斤@像劑,以免沖洗掉滲入缺陷內(nèi)的滲透劑。 顯像時間取決于顯像劑種類、需要檢測的缺陷大小以及被檢工件溫度等,一般不應(yīng)少于7min。

(8)觀察

觀察顯示應(yīng)在顯像劑施加后7min-60min內(nèi)進行。如顯示的大小不發(fā)生變化,也可超過上述時間。對于溶劑懸浮顯像劑應(yīng)遵照說明書的要求或試驗結(jié)果進行觀察。著色滲透檢測時,缺陷顯示的評定應(yīng)在白光下進行,通常工件被檢面處白光照度應(yīng)大于或等于10001x;當(dāng)現(xiàn)場采用便攜式設(shè)備檢測,由于條件所限無法滿足時,可見光照度可以適當(dāng)降低,但不得低于5001x。 熒光滲透檢測時,缺陷顯示的評定應(yīng)在暗室或暗處進行,暗室或暗處白光照度應(yīng)不大于201x。檢測人員進人暗區(qū),至少經(jīng)過3min的黑暗適應(yīng)后,才能進行熒光滲透檢測。檢測人員不能戴對檢測有影響的眼鏡。辨認(rèn)細(xì)小顯示時可用5~10倍放大鏡進行觀察。必要時應(yīng)重新進行處理和滲透檢測。

(9)后清洗

燃?xì)夤艿罊z測完畢應(yīng)進行后清洗,以去除對以后使用或?qū)ぜ牧嫌泻Φ臍埩粑铩?/div>

3、燃?xì)夤艿辣砻尜|(zhì)量檢驗與滲透檢測(PT)焊接接頭和坡口的質(zhì)量分級

根據(jù)CJJ33-2005《城鎮(zhèn)燃?xì)廨斉涔こ淌┕ぜ膀炇找?guī)范》的要求,燃?xì)夤艿榔湓O(shè)計文件規(guī)定焊縫系數(shù)為1的焊縫或設(shè)計要求100%內(nèi)部質(zhì)量檢驗的焊縫,其外觀質(zhì)量不得低于現(xiàn)行國家標(biāo)準(zhǔn)《現(xiàn)場設(shè)備、工業(yè)管道焊接工程施工及驗收規(guī)范》GB50236的Ⅱ級質(zhì)量要求,對內(nèi)部質(zhì)量抽檢的焊縫,其外觀質(zhì)量不得現(xiàn)行國家標(biāo)準(zhǔn)JB/T4730-2005《承壓設(shè)備無損檢測》的要求。滲透檢測(PT)焊接接頭和坡口的質(zhì)量分級見表5.

表5 焊接接頭和坡口的質(zhì)量分級

|

等級

|

線性缺陷

|

圓形缺陷

(評定框尺寸35mm×1OOmm)

|

|

Ⅰ

|

不允許

|

d≤1.5,且在評定框內(nèi)少于或等于1個

|

|

Ⅱ

|

不允許

|

d≤4.5,且在評定框內(nèi)少于或等于4個

|

|

Ⅲ

|

L≤4

|

d≤8,且在評定框內(nèi)少于或等于6個

|

|

Ⅳ

|

大于Ⅲ級

|

|

|

注:L為線性缺陷長度,mm;d為圓形缺陷在任何方向上的最大尺寸,mm。

|

||

燃?xì)夤艿罒o損檢測前,焊縫外觀檢查應(yīng)符合要求,對于燃?xì)夤艿篮缚p外觀和焊接接頭表面質(zhì)量一般要求如下:

(1)焊縫外觀應(yīng)成型良好,寬度以每邊蓋過坡口邊緣2mm為宜,角焊縫的焊腳高度應(yīng)符合設(shè)計規(guī)定,外形應(yīng)平緩過度;

(2)焊接接頭表面不允許有裂紋、未熔合、氣孔、夾渣、飛濺的存在;

(3)設(shè)計溫度低于-29℃的燃?xì)夤艿溃讳P鋼和萃硬傾向較大的合金鋼管道焊縫表面,不得有咬邊現(xiàn)象。其他材質(zhì)管道焊縫咬邊深度應(yīng)不大于0.5mm,連續(xù)咬邊長度應(yīng)不大于100mm,且焊縫兩側(cè)咬邊總長不大于該焊縫全長的10%。

(4)燃?xì)夤艿篮缚p表面不得低于管道表面,焊縫余高△h≤1+0.2b1,且不大于3mm(b1為焊接接頭組對后坡口的最大寬度)。

(5)燃?xì)夤艿篮附咏宇^錯邊不大于壁厚的10%,且不大于2mm。

總之,燃?xì)夤艿朗浅鞘谢A(chǔ)設(shè)施的重要組成部分。但是由于歷史和現(xiàn)實的各種原因,我國燃?xì)夤艿赖墓芾頊笥诔鞘械陌l(fā)展和國際同行業(yè)水平,其混亂無序的狀況,已成為我國城市建設(shè)和國民經(jīng)濟發(fā)展的瓶頸之一。2010年7月28日10時11分左右,南京塑料四廠發(fā)生燃?xì)夤艿辣ㄊ鹿剩?dāng)場造成10人死亡,120多人住院,其中14傷情危重的惡性事故,再次給我們?nèi)細(xì)庑袠I(yè)管道安全管理敲響警鐘,隨著經(jīng)濟的發(fā)展和人口城鎮(zhèn)化,燃?xì)夤艿涝絹碓狡占埃瑧?yīng)用好無損檢測(MT、PT)技術(shù),是保障我國燃?xì)夤艿腊踩\行、和維護使用的必然要求,也是保護國家和人民生命、財產(chǎn)的安全,保證人民正常生產(chǎn)、生活和社會發(fā)展都具有重大的現(xiàn)實意義和深遠的歷史意義。

(本文作者:田長栓 滄州市燃?xì)饪偣?span>)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助

- 注解:本資料由會員及群友提供僅供閱讀交流學(xué)習(xí),不得用于商業(yè)用途!