摘要:本文簡要介紹了基于無損檢測理論的漏磁檢測、超聲波檢測、射線檢測、渦流檢測以及熱像顯示等管道內(nèi)檢測技術(shù)。重點分析了漏磁檢測技術(shù)在城市燃?xì)夤艿郎系膽?yīng)用,并給出了加強管道完整性管理的一些建議。

關(guān)鍵詞:城市燃?xì)夤艿溃粌?nèi)檢測;超聲波檢測;漏磁檢測;渦流檢測;完整性管理

Study of pipeline inspection technology in City Gas Pipeline

Gao hui-ming,Meng Yue,Jing Shuai,Gong Ming

(Beijing Gas and Heating Engineering Design Institute,Beijing 100032,China)

Abstract:This paper describes the pipeline inspection technologies based on the nondestructive testing theory,including magnetic flux leakage testing,ultrasonic testing,radiographic testing,eddy current testing,thermal imaging techniques and so on. And then a detailed analysis is given to the magnetic flux leakage in City Gas Pipeline The suggestions on strengthening pipeline integrity management are given in the end.

Key words:City Gas Pipeline;Pipeline Inspection;Ultrasonic Testing;Magnetic Flux Leakage Testing;Eddy Current Testing;Pipeline Integrity Management

1 內(nèi)檢測的必要性分析

隨著“西氣東輸”、“川氣東送”等國家級骨干輸氣網(wǎng)絡(luò)的建設(shè),我國城市燃?xì)獾玫娇焖侔l(fā)展,對在役管道的完整性管理要求也不斷提高。管道內(nèi)檢測是提高管道完整性管理水平的有效手段之一。

管道內(nèi)檢測是指采用檢測技術(shù)真實地檢測并記錄管道壁厚、管徑、內(nèi)腐蝕情況以及焊縫缺陷等。施工階段進行內(nèi)檢測主要是監(jiān)督施工方的施工質(zhì)量,同時為后期運行管理提供基本數(shù)據(jù);運營階段實施內(nèi)檢測主要是了解腐蝕等原因?qū)е碌陌欛蕖枷莸热毕菪畔ⅲM行預(yù)知性維修,以減少事故發(fā)生概率。運營階段實施內(nèi)檢測日益得到管道業(yè)主的重視。

2 內(nèi)檢測技術(shù)筒述

近年來,隨著計算機的廣泛普及,國內(nèi)外檢測技術(shù)得到了迅猛的發(fā)展,逐漸形成管道外檢測和內(nèi)檢測兩個分支。管道外檢測技術(shù)是在檢測涂層及陰極保護的基礎(chǔ)上,通過挖坑檢測,達(dá)到檢測管體腐蝕缺陷的目的。比較普遍的外檢測方法包括:標(biāo)準(zhǔn)管/地電位檢測、皮爾遜檢測、密間距電位測試、多頻電流測試、直流電位梯度測試。管道內(nèi)檢測技術(shù)主要用于發(fā)現(xiàn)管道內(nèi)腐蝕、局部變形以及焊縫裂紋等缺陷,也可間接判斷涂層的完好性。目前比較成熟的內(nèi)檢測方法包括漏磁檢測[1、6]、超聲波檢測[2]、射線檢測[3]、渦流檢測[4]、紅外熱成像檢測[5]技術(shù)等。表1給出了各種內(nèi)檢測技術(shù)的優(yōu)缺點。

表1 各種內(nèi)檢測技術(shù)的優(yōu)缺點

|

內(nèi)檢測技術(shù)

|

優(yōu)點

|

缺點

|

|

漏磁檢測

|

對檢測環(huán)境要求低,在線檢測能力強,自動化程度高,能夠進行快速在線檢測,是應(yīng)用最廣的一種磁粉檢測方法

|

對運載工具的運行速度相當(dāng)敏感,需控制清管器的運行速度;要求管壁達(dá)到完全磁性飽和;受管壁厚度的影響

|

|

超聲波檢測

|

被測對象廣泛,缺陷定位準(zhǔn)確,檢測靈敏度高,便于現(xiàn)場使用

|

需要連續(xù)的耦合劑,主要適用于液體管道,在氣體管道上使用有一定的困難;不能檢測復(fù)雜幾何形狀和太小的工件

|

|

射線檢測

|

可得到永久性記錄,結(jié)果比較直觀,檢測技術(shù)簡單,輻照范圍廣,檢測時不需去掉管道上的保溫層

|

需要把射線源和照相底片或熒光屏放置在另一側(cè)。故難以用于在線檢測;為防止人員受到輻射,射線檢測時檢測人員必須采取嚴(yán)格的防護措施。

|

|

渦流檢測

|

適于管道表面缺陷或近表面缺陷的探傷

|

不適用于形狀復(fù)雜的零件,檢測結(jié)果也易于受到材料本身及其他因素的干擾

|

|

紅外熱成像檢測

|

能進行非接觸的在線測量;適用于檢測高溫壓力管道的腐蝕分布

|

環(huán)境溫度,通風(fēng)等因素會影響熱像顯示圖像的準(zhǔn)確性;不適用于檢測腐蝕的發(fā)展速率;

|

3 城市燃?xì)鈨?nèi)檢測技術(shù)應(yīng)用的思考

近年來,城市燃?xì)饨ㄔO(shè)規(guī)模越來越大。以北京為例,2009年接收天然氣已達(dá)58億立米。高壓力級制管道在整個輸配系統(tǒng)中的作用不言而喻。為開展完整性管理,針對高壓力級制管道進行了內(nèi)檢測應(yīng)用分析。

基于漏磁檢測的管道檢測系統(tǒng)具有準(zhǔn)確性高、可靠性強的特點,另外,隨著電子信息的發(fā)展,檢測器探頭小型化,處理器采樣速率的提高,以及超大容量存儲器的應(yīng)用,漏磁檢測于GIS、GPS技術(shù)的結(jié)合,實現(xiàn)了管道可視化完整性管理等高新技術(shù)在管道內(nèi)檢測技術(shù)領(lǐng)域的應(yīng)用,使得漏磁檢測器分辨率、定位精度有了大幅提高。與其他檢測技術(shù)相比,更適合運用在城市燃?xì)夤艿纼?nèi)檢測上。為開展城市燃?xì)夤艿纼?nèi)檢測,并充分利用已設(shè)計、建設(shè)的清管系統(tǒng),可優(yōu)先選擇漏磁檢測的技術(shù)路線。

3.1 工作原理

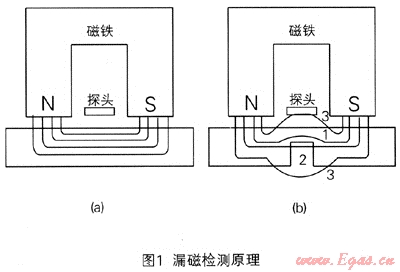

漏磁檢測[1、6]是通過測量被磁化的鐵磁材料工件表面泄漏的磁場強度來判斷工件缺陷大小的,原理如圖1所示:

若被測工件表面光滑、沒有缺陷,內(nèi)部沒有雜物,則磁通將全部通過被測工件,如圖1(a)所示;

若存在缺陷,則缺陷及其附近的磁阻增大,磁場發(fā)生畸變,如圖1(b)所示。具體可以分為三部分:

(1) 大部分磁通在工件內(nèi)部繞過缺陷;

(2) 少部分磁通穿過缺陷;

(3) 部分磁通離開工件的上下表面經(jīng)空氣繞過缺陷,即所謂的漏磁通。漏磁通的大小可通過霍爾元件測量得到,信號的強弱取決于管道情況。

3.2 裝置構(gòu)成

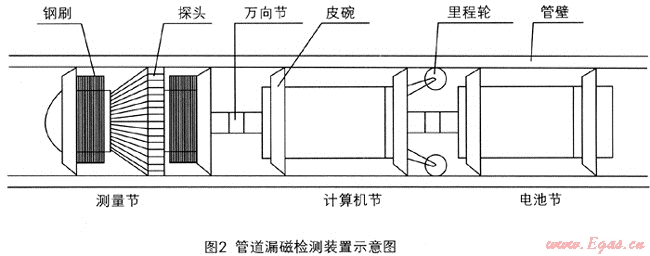

漏磁檢測裝置由釹鐵硼永久磁鐵勵磁,采用霍爾效應(yīng)傳感器檢測磁場。該裝置自帶電源,隨傳輸介質(zhì)流體運行,可連續(xù)檢測數(shù)百公里管線,數(shù)據(jù)存儲在硬盤中。待完成檢測后,經(jīng)評價軟件處理得到缺陷尺寸所在位置,進而為管道安全評價、壽命預(yù)測、管線維護提供技術(shù)支持。為保證裝置順利通過彎頭,裝置分為測量節(jié)、計算機節(jié)和電池節(jié)三節(jié),節(jié)間采用軟連接,圖2為裝置的結(jié)構(gòu)圖。

3.3 技術(shù)指標(biāo)

漏磁檢測技術(shù)對檢測環(huán)境要求低,在線檢測能力強、自動化程度高,能夠進行快速在線檢測,是應(yīng)用最廣的一種檢測方法。表2給出了漏磁檢測器的詳細(xì)技術(shù)指標(biāo)。

表2 漏磁檢測器技術(shù)指標(biāo)

|

項目名稱

|

技術(shù)指標(biāo)

|

|

|

軸向采樣距離

|

2,如果采樣時間確定,采樣距離會隨檢測速度而變化

|

|

|

周向傳感器間距

|

8~17mm

|

|

|

最小檢測速度

|

O.5M/S(采用導(dǎo)電線圈);沒有要求(采用翟爾元件)

|

|

|

最大檢測速度

|

4~5m/s

|

|

|

長度檢測精度(軸向)

|

10mm

|

|

|

寬度檢測精度(周向)

|

10~17mm

|

|

|

深度檢測

|

一般腐蝕

|

最小深度:1O%WT(WT表示管道壁厚)

深度測量精度:±10%WT

長度測量精度:±20mm

|

|

坑狀腐蝕

|

最小深度:(10%~20%)WT

深度測量精度:±10%WT

長度測量精度:±10mm

|

|

|

精度

|

軸向溝槽

|

最小深度:20%WT

深度測量精度:(-15%~+10%)WT

長度測量精度:±10mm

|

|

周向溝槽

|

最小深度:10%WT

深度測量精度:(-10%~+15%)WT

長度測量精度:±15mm

|

|

|

定位精度

|

軸向(相對于最近環(huán)焊縫):±O.1mm

周向:±5°

|

|

|

可信度

|

80%

|

|

3.4 對管道及設(shè)備的技術(shù)要求

就漏磁檢測而言,用于城市燃?xì)夤艿罆r,要求被檢測管道直管段變形不大于13%D;彎頭變形不大于10%D;沿線三通必須有擋條,或支線開孔不能大于干線管徑;沿線閥門為全通徑閥門;以及斜接管段角度不大于15°等;設(shè)置有收發(fā)球系統(tǒng)時,收發(fā)球筒的長度、收發(fā)球前場地的大小、以及檢測設(shè)備的運行速度均有要求,以滿足檢測設(shè)備放入與取出的需要。

3.5 檢測風(fēng)險分析及對策

在線檢測設(shè)備運用到城市燃?xì)夤艿溃€存在卡球、磨損等風(fēng)險。決策實施在線檢測,需要平衡短期管道安全與長期管道安全的辯證關(guān)系。長期來看,實施檢測將降低運行管理風(fēng)險。在實際的在線檢測中,具體對策如下:

(1) 選擇合理的檢測時間,利用城市燃?xì)獾南募竟獾头澹瑴p少檢測風(fēng)險;

(2) 選擇合理的檢測區(qū)段,收集數(shù)據(jù)、積累經(jīng)驗,以利推廣;

(3) 做好應(yīng)急預(yù)案,確保萬無一失;

4、結(jié)論及建議

目前,高清晰度漏磁檢測器已經(jīng)成功應(yīng)用于燃?xì)夤芫€,這對于提高國內(nèi)燃?xì)夤艿劳暾怨芾硭剑U瞎艿赖陌踩\行具有十分重要的意義。由于管道內(nèi)檢測器使用的清管器比普遍使用的清管器要長得多,所以相當(dāng)城鎮(zhèn)燃?xì)夤艿啦痪邆涔艿纼?nèi)智能檢測的條件,應(yīng)用前需要對站場收、發(fā)球裝置及部分管道、管件進行改造。

為了更好地實現(xiàn)城市燃?xì)夤艿赖膬?nèi)檢測,建議如下:

(1) 正確選擇無損檢測的方法。應(yīng)綜合考慮管道的工藝條件、檢測技術(shù)文件和相關(guān)標(biāo)準(zhǔn)的要求等因素,同時,應(yīng)將各種檢測方法相互結(jié)合,提高檢測的全面性。

(2) 提高管道檢測器的可靠性及其精度,為管道維修提供更為科學(xué)的依據(jù)。

(3) 積極借鑒國外先進技術(shù),開展學(xué)術(shù)交流與國際合作。

(4) 建立管道完整性評價數(shù)據(jù)庫,完善管道安全評估體系。

參考文獻

[1] 楊理踐,陳曉春,魏兢.油氣管道漏磁檢測的信號處理技術(shù).沈陽工業(yè)大學(xué)學(xué)報,1999,21(6):516~518

[2] 沈建中,黎連修.超聲無損檢測的進展.無損檢測,1998(2):31~32

[3] 陳樹越,路宏年.數(shù)字式X射線成像無損檢測技術(shù).華北工學(xué)院學(xué)報,1999(1):49~53.

[4] 任吉林.渦流檢測技術(shù)近20年的進展無損檢測,1998(5):123~125

[5] 沈工田,李濤,姚澤華等.高溫壓力管道紅外熱成像檢測技術(shù).無損檢測.2002(11):473~477

[6] 楊理踐,王玉梅,馮海英.智能化漏磁檢測裝置的研究.無損檢測.2002,24(3):100~102

(本文作者:高慧明 孟悅 井帥 龔明 北京市煤氣熱力工程設(shè)計院有限公司 北京 100032)

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉(zhuǎn)賬贊助

微信轉(zhuǎn)賬贊助