天然氣儲存

城市的用氣量隨時間而變化,每月、每日和每時都不相同,而氣源供氣一般變化不大,尤其是長距離輸氣管道,這樣供氣和用氣經常發生不平衡。為了保證按用戶要求供氣,必須解決供氣與用氣的不平衡問題。

解決月(季度)的、日的或小時的不均衡,可采用不同的儲氣方法,如氣罐儲氣、地下儲氣、液態或固態儲氣、輸氣管道末段儲氣等。

各種儲氣設施的主要作用就是在用氣量小于供氣量時,將多余氣體儲存起來,以彌補用氣量大于供氣量時的不足。氣罐儲氣主要用于解決小時用氣不平衡。

第一節 氣罐儲氣

一、低壓氣罐

低壓氣罐有濕式和干式兩種。低壓氣罐的特點是儲罐幾何容積能在一定范圍內變化。

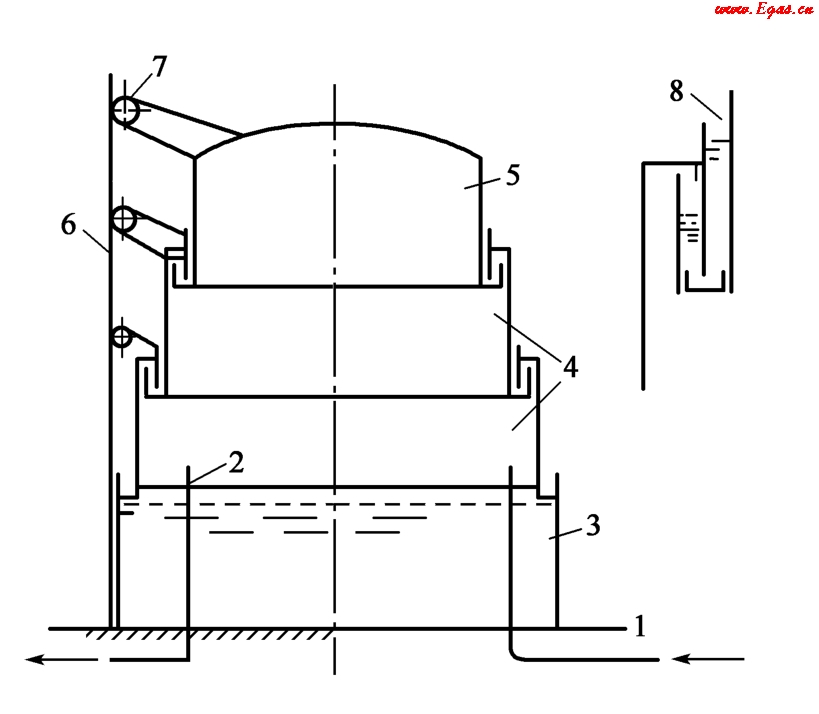

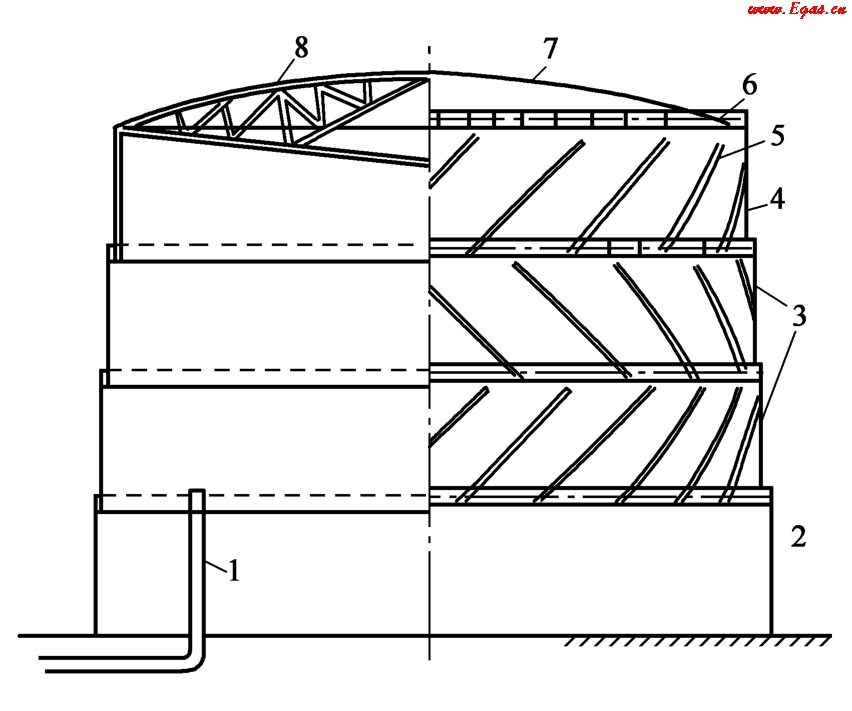

圖6-1為濕式直立罐,它由水槽、鐘罩、塔節、水封、頂架、導軌立柱、導輪、增加壓力的加重裝置及防止造成真空的裝置等組成。氣罐的進出氣管可以分為單管和雙管兩種。當供應的氣體組分經常發生變化時,可使用雙管,即進氣、出氣各一根管子,有利于氣體組分的混合與均勻。單節低壓濕式氣罐容積一般不超過3000m3,大容量的為多節氣罐。

另一種低壓濕式罐——螺旋罐如圖6-2所示。這種罐沒有導軌立柱,罐體靠安裝在側板上的導軌與安裝在平臺上的導輪相對運動,使其緩慢旋轉上升或下降。螺旋罐的主要優點是比直立罐節省金屬15%~30%,且外形較為美觀,因此在我國得到廣泛應用。

圖6-1 多節直立式濕式氣罐示意圖

1—進氣管;2—出氣管;3—水槽;4—塔節;5—鐘罩;6—導軌立柱;7—導輪;8—水封

圖6-2 螺旋罐示意圖

1—進氣管;2—水槽;3—塔節;4—鐘罩;5—導軌;6—平臺;7—頂板;8—頂架

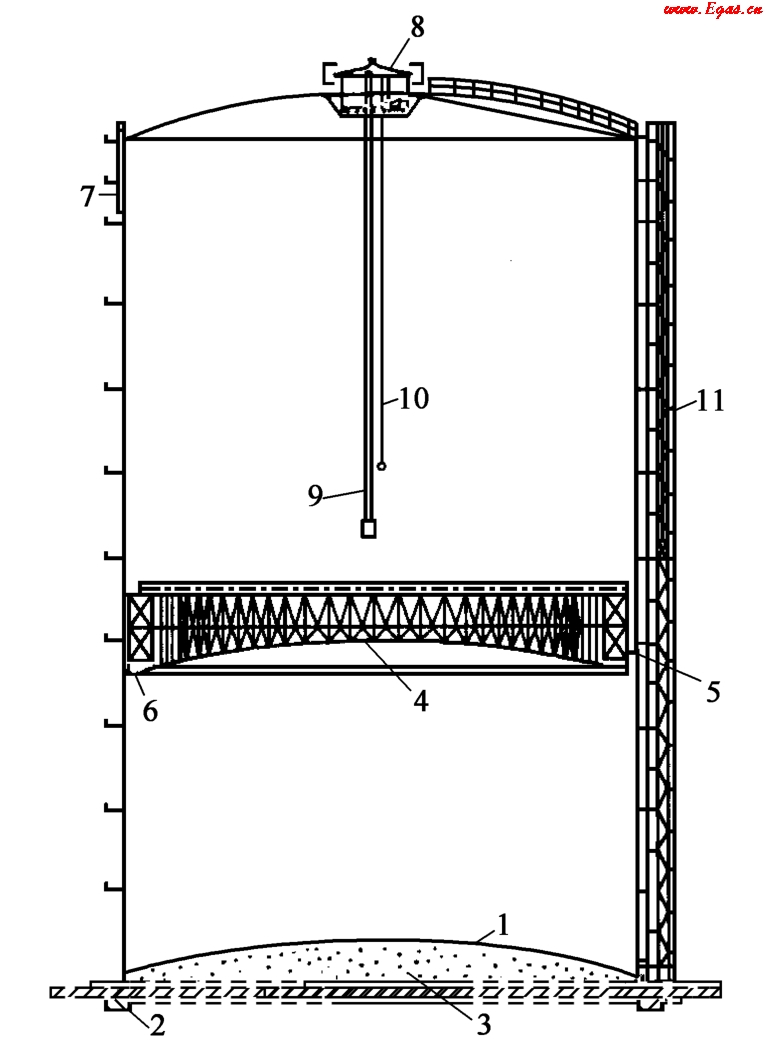

圖6-3 可降型干式氣罐示意圖

1—底板;2—環形基礎;3—砂基礎;4—活塞;5—密封墊圈;6—加重塊;7—燃氣放散管;8—換氣裝置;9—內部電梯;10—電梯平衡塊;11—外部電梯

干式氣罐主要由圓柱形外筒、沿外筒上下運動的活塞、底板及頂板組成。氣體儲存在活塞以下部分,隨活塞上下而增減其容積。干式氣罐沒有水槽,因而存在不易解決的密封問題,也就是如何防止活塞與外筒之間的漏氣。根據密封方法不同,干式氣罐的形式很多,圖6-3是采用得較多的可降型干式氣罐。它采用干式密封。由塑膠和棉織品薄膜制成的密封墊圈安裝在活塞的外周,借助于連桿和平衡重物的作用緊密地壓在側板內壁上。這種結構能滿足氣體密封的要求,但為了使活塞能夠靈活平穩地沿側板滑動,還要定期注入潤滑脂。

干式氣罐沒有水封,大大減少了罐的基礎荷載,有利于建造大型氣罐,又節約金屬。但密封問題復雜,提高了對罐體及活塞等部件施工質量的要求。

二、高壓氣罐

在高壓氣罐中燃氣的儲存原理與前述低壓氣罐有所不同,即其幾何容積固定不變,而是靠改變其中燃氣的壓力來改變其儲氣量的,因此稱定容儲罐。由于定容儲罐沒有活動部分,因此結構比較簡單。

高壓氣罐可以儲存氣態燃氣,也可以儲存液態燃氣。根據儲存的介質不同,儲罐設有不同的附件,但所有的燃氣儲罐均設有進出口管、安全閥、壓力表、人孔、梯子和平臺等。

當天然氣以較高的壓力送入城市時,使用低壓氣罐顯然是不合適的,這時一般采用高壓氣罐。當氣源以低壓天然氣供應城市時,是否要用高壓氣罐則應進行技術經濟比較后確定。

高壓氣罐按其形狀可分為圓筒形罐和球形罐兩種。

1.構造

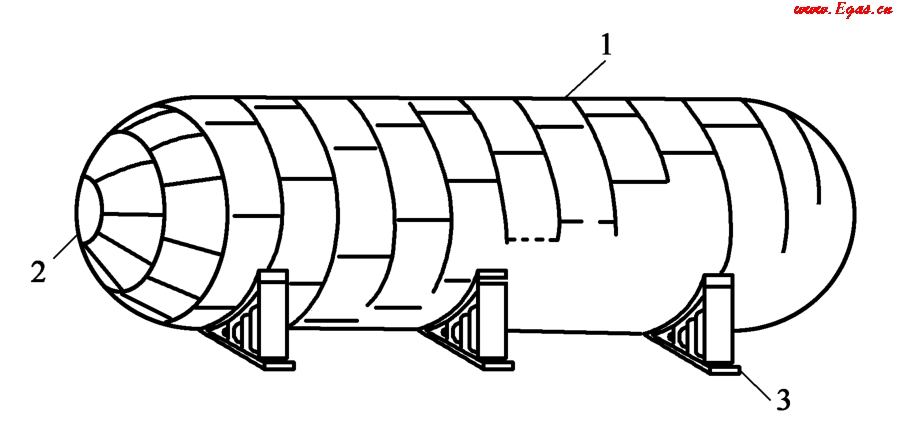

1)圓筒形罐

圓筒形罐如圖6-4所示,是由鋼板制成的圓筒體和兩端封頭構成的容器。封頭可為半球形或橢圓形。圓筒形罐根據安裝的方式可以分為立式和臥式兩種,前者占地面積小,但基礎要承受圓筒體在風力下形成的風彎矩,基礎尺寸較大,后者占地面積大,但基礎較為簡單。臥式儲罐罐體都設有兩個鋼制鞍式支座,支座中的一個與基礎之間要能滑動,以防止罐體熱脹冷縮時產生溫度應力。

圖6-4 圓筒形罐

1—筒體;2—封頭;3—鞍式支座

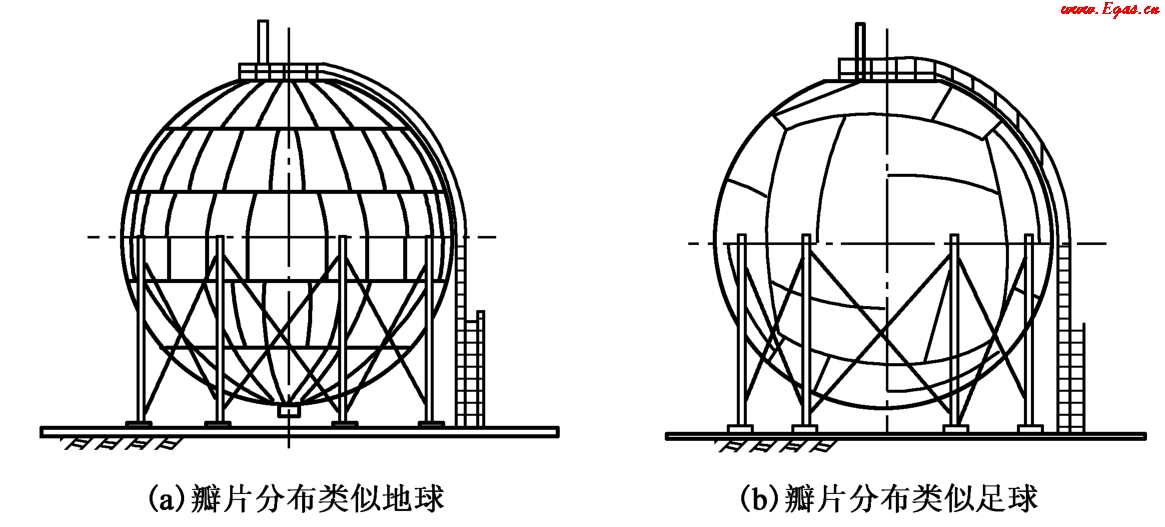

2)球形罐

球形罐通常是由用鋼板分瓣壓制的球片拼焊組裝而成。罐的瓣片分布類似地球,一般分為極板、南北極帶、南北溫帶、赤道帶等。罐的瓣片也有類似足球外形的。這兩種球形罐如圖6-5所示。

圖6-5 球形罐

球形罐的支座一般采用赤道正切式支柱、拉桿支撐體系,以便把水平方向的外力傳到基礎上。設計支座時應考慮到罐體自重、風壓、地震力及試壓的充水質量。

燃氣的進出氣管一般安裝在罐體的下部,但為了使燃氣在罐體內混合良好,有時也將進氣管延長至罐頂附近。為了防止罐內冷凝水及塵土進入出氣管內,進出氣管應高于罐底。

為了排除積存于罐內的冷凝水,在儲罐的最下部應安裝排水管。在罐的頂部必須設置安全閥。儲罐除安裝就地指示壓力表外,還要安裝遠傳指示控制儀表。此外,根據需要可設置溫度計。儲罐必須設防雷防靜電接地裝置。儲罐上的人孔應設在操作及維修管理均較方便的位置,一般在罐頂及罐底各設置一個人孔。

容量較大的圓筒形罐與球形罐相比較,圓筒形罐的單位金屬耗量大,但是球形罐制造較為復雜,制造安裝費用較高,所以一般小容量的儲罐多選用圓筒形罐,而大容量的儲罐則多選用球形罐。

2.儲氣量的計算

高壓氣罐的有效儲氣容積可按下式計算:

式中 V——儲氣罐的有效儲氣容積,m3;

Vc——儲氣罐的幾何容積,m3;

p——儲氣罐的最高工作絕對壓力,kPa;

pc——儲氣罐的最低工作絕對壓力,kPa;

p0——儲氣罐的工程標準壓力,p0=101.325kPa。

儲罐的容積利用系數,可用下式表示:

通常儲氣罐的最高工作壓力p已定,欲提高容積利用系數,只有降低儲氣罐的剩余壓力,即最低工作絕對壓力pc,而它是受到供氣管網對球罐要求的最低出口壓力的限制,其值反映在罐出口處連接的調壓閥的最低允許進口壓力。為了使儲罐的利用系數提高,可以在高壓儲氣罐站內安裝引射器,當儲氣罐內氣體壓力接近管網壓力時,就開動引射器,利用經過儲氣罐站的高壓氣體的能量把氣體從壓力較低的罐中抽出來,這樣可以提高整個罐站的容積利用系數。但是利用引射器時,要安裝自動開閉和控制裝置,否則管理不當,會破壞正常工作。

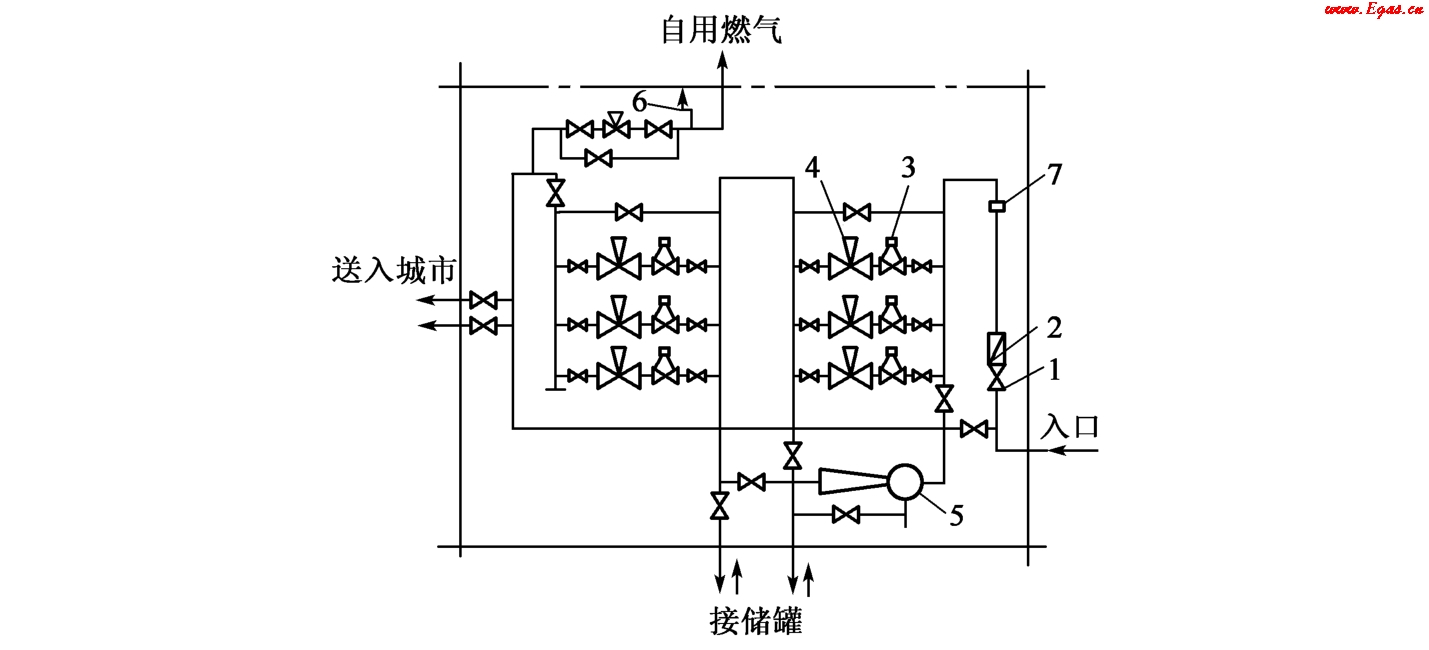

圖6-6為高壓儲氣罐站調壓設備系統流程圖。在入口的地方安裝了止回閥,防止干線停氣時,儲罐內的氣體倒流。

三、高壓管束

高壓管束實質上也是一種高壓氣罐,管束由直徑較小的管子組成,因此能承受更高的壓力。高壓管束儲氣是將一組或幾組鋼管埋于地下,對管內儲存的天然氣加以高壓,利用氣體的可壓縮性及其在不同壓力下的壓縮系數的不同進行儲氣。

第二節 天然氣的地下儲存

天然氣的地下儲存通常有下列幾種方式:(1)利用枯竭的油氣田儲氣;(2)利用含水多孔地層儲氣;(3)利用鹽礦層建造儲氣庫儲氣;(4)利用巖穴儲氣。其中,利用枯竭的油氣田儲氣最為經濟,利用巖穴儲氣造價較高,其他兩種在有適宜地質構造的地方可以采用。

圖6-7 地下儲氣庫示意圖

1—從儲氣層中取氣的氣井;2—供氣管線;3—輸氣干線;4—壓氣站;5—注水泵;6—水源;7—向儲氣層注氣的注氣井;8—收集泄漏氣的氣井;9—注水井;10—石灰巖;11—砂巖;12—石灰巖;13,14,16—黏土層;15—多孔砂層

利用地下儲氣方式可以大量儲存天然氣、液化石油氣和人工燃氣,其成本低、儲氣量大,是解決月(或季度)供氣與用氣不平衡的最優手段,因而得到廣泛的應用。早在1915年,加拿大建成世界上第一個地下儲氣庫。美國第一座地下儲氣庫建于1916年,從1947年起有顯著增長,每年約以增長56×108m3儲存容積的速度發展。圖6-7為地下儲氣庫示意圖。

一、利用枯竭的油氣田儲氣

為了利用地層儲氣,必須準確地掌握地層的下列參數:孔隙度、滲透率、有無水侵現象、構造形狀和大小、油氣巖層厚度、有關井身和井結構的準確數據及地層和鄰近地層隔絕的可靠性等。以前開采過而現在枯竭的油氣層,經過長期開采之后,這些參數無疑是已知的,因此已枯竭的油田和氣田是最好和最可靠的地下儲氣庫。

二、利用含水多孔地層儲氣

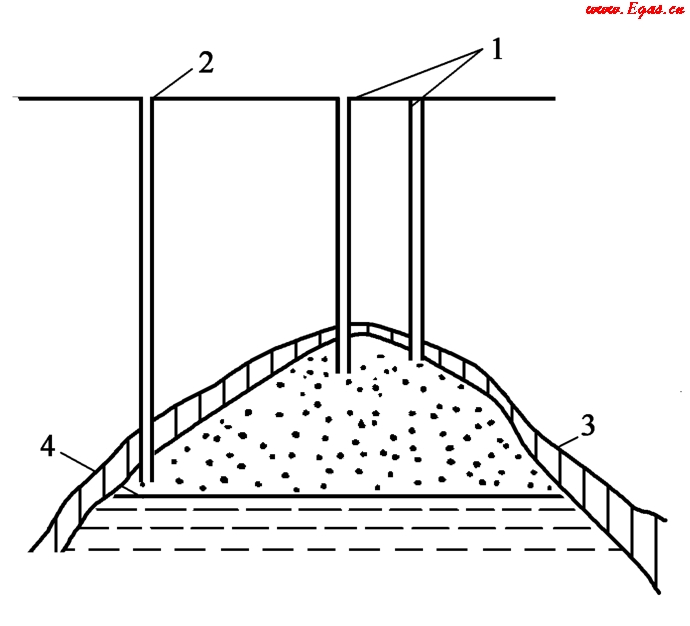

利用含水多孔地層儲氣的儲氣庫的原理如圖6-8所示。天然氣儲氣庫由含水砂層及一個不透氣的背斜覆蓋層組成,其性能和儲氣能力依據不同地質條件而有很大差別。

儲氣巖層的滲透性對于用天然氣置換水的速度起決定作用。同時,它對于儲氣庫的最大供氣能力也具有一定意義。

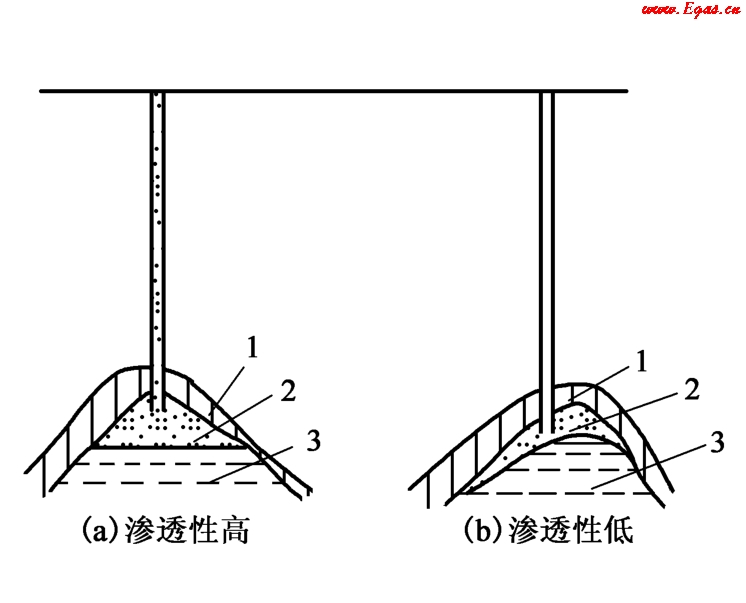

如果儲氣庫滲透性很好,天然氣擴散時水位呈平面形;如滲透性很低,則天然氣擴散時使水位形成一個弧形,如圖6-9所示。對于滲透性高的儲氣庫,在排氣時水能夠很快壓回,還可回收一部分用于注氣的能量。

圖6-8 含水多孔地層地下儲氣庫原理圖

1—生產井;2—檢查(控制)井;3—不透氣覆蓋層;4—水

圖6-9 天然氣的分布與巖層滲透性的關系

1—不透氣覆蓋層;2—天然氣;3—水

儲氣巖層的滲透性對于工作氣和墊層氣的比例也有很大影響。工作氣是指在儲存周期內儲進和重新排出的氣體。墊層氣是指在儲氣庫內持續保留或作為工作氣和水之間的緩沖墊層的氣體。巖層的滲透性越小,工作氣與墊層氣的比例就越小,因而越不利。

含水砂層的地質結構只有在合適的深度才能作為儲氣庫,一般為400~700m。深度超過700m,由于管道太長而不經濟,太淺則在連續排氣時,儲氣庫不能保證必要的壓力。

不透氣覆蓋層的形式對工作氣和墊層氣的比例也有很大影響,特別是當儲氣巖層的滲透性很小時,平面蓋層的結構是不適宜的,因為它需要非常多的墊層氣。

三、利用鹽礦層建造儲氣庫儲氣

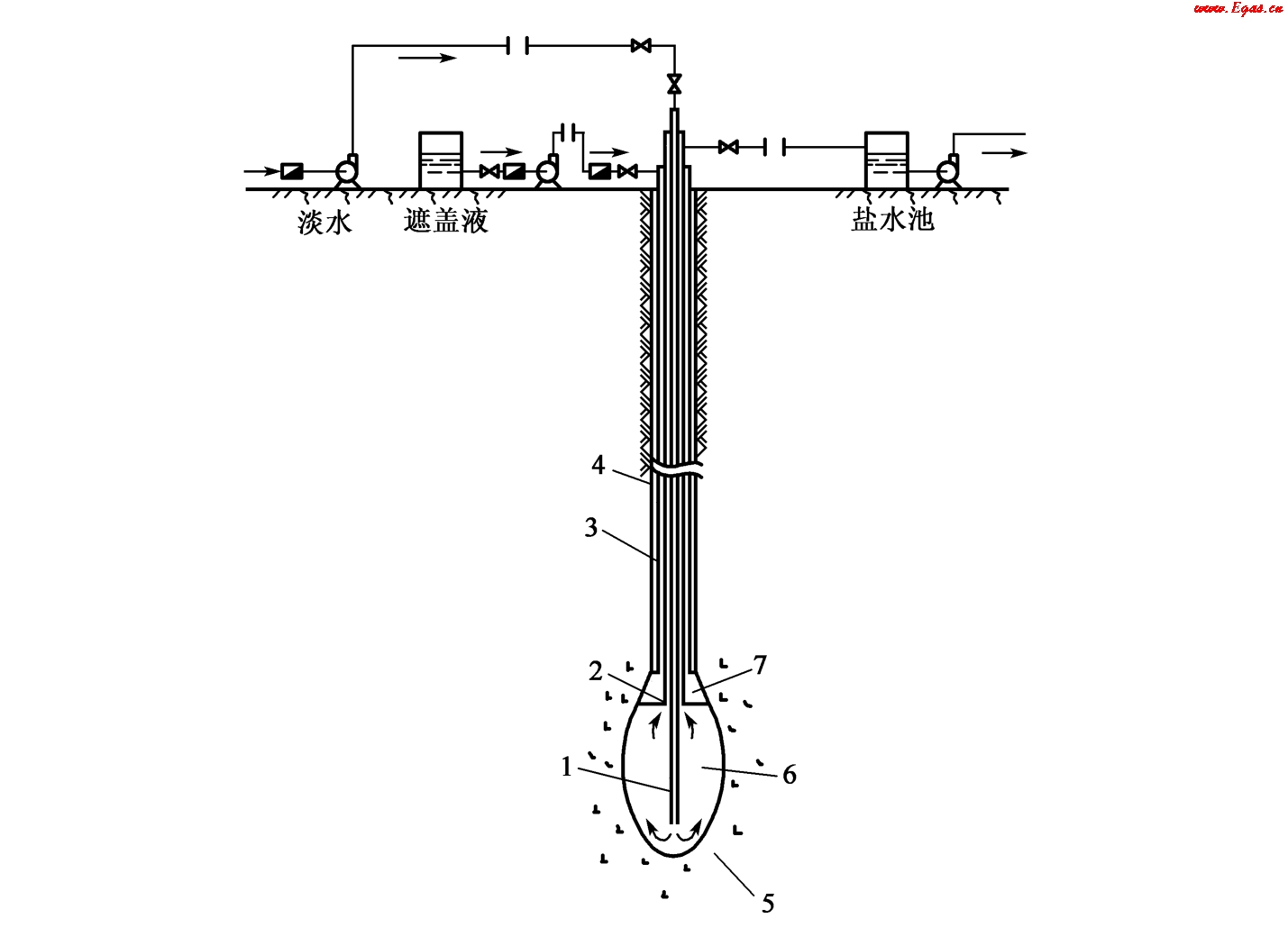

圖6-10是利用鹽礦層建造儲氣庫的排鹽設備流程。將井鉆到鹽層后,把各種管道安裝至井下。由工作泵將淡水通過內管壓到巖鹽層。飽和鹽水從內管和溶解套管之間的管腔排出。當通過幾個測點測出的鹽水飽和度達到一定值時,排除鹽水的工作即可停止。為了防止儲庫頂部被鹽水沖溶,要加入一種遮蓋液,它不溶于鹽水,而浮于鹽水表面。不斷地增加遮蓋液量和改變溶解套管長度,使儲庫的高度和直徑不斷擴大,直到達到要求為止。儲氣庫建成后,在第一次注氣時,要把內管再次插到儲氣庫底部,從頂部打入燃氣,將殘留的鹽水置換出庫。鹽礦層儲氣庫工作流程如圖6-11所示。

圖6-10 利用鹽礦層建造儲氣庫的排鹽設備流程

l—內管;2—溶解套管;3—遮蓋液輸送管;4—套管;5—鹽層;6—儲穴;7—遮蓋液墊

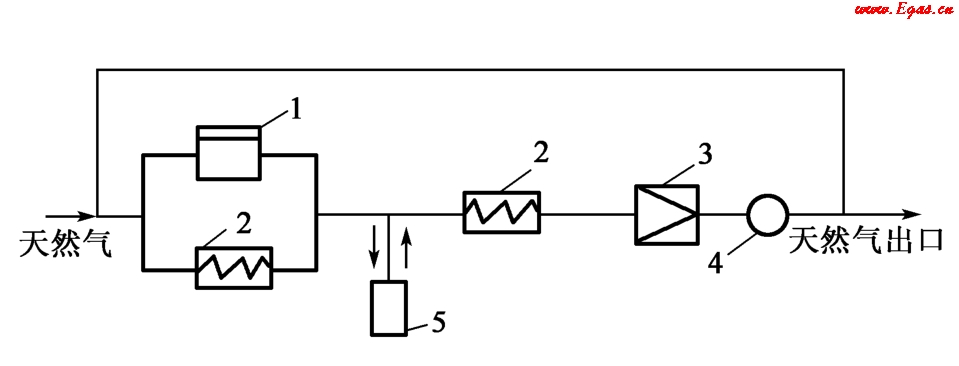

圖6-11 鹽礦層儲氣庫工作流程

1—壓縮機;2—預熱器;3—調壓器;4—干燥器;5—儲氣井

如果長距離輸氣管線的壓力大于儲氣庫的壓力,必要時使天然氣通過預熱器再進入儲氣庫,以防止在壓力突然降低時生成水合物。如果儲氣庫的壓力大于或等于管線壓力,則必須使天然氣經壓縮機加壓,達到需要的壓力后送入儲氣庫,而儲氣庫則靠自身的壓力將天然氣輸出。輸出的天然氣在進調壓器前也需經過預熱器。此外,在儲氣庫工作的第一年,還需要將含水的天然氣進行干燥處理。

對建造在含水層和鹽巖層的地下儲氣庫進行比較,前者的儲氣容積較大,但采氣率較低,因此其單位儲氣容積的造價低,而單位采氣量的造價卻較高。

除了以上幾種地下儲氣庫外,還有利用自然的或人工的其他巖穴作為儲氣庫的。例如,利用廢棄的煤礦坑道作為儲氣庫已有成功的例子。

四、地下儲氣庫的地面設施

地下儲氣庫的地面設施通常有壓縮機站、脫水裝置、分離器、加熱或注醇防凍設施、計量裝置和安全設施等。

壓縮機站是地下儲氣庫的主要地面設施,天然氣經壓縮機加壓,達到需要的壓力送入地下儲氣庫;儲氣庫對外供氣時,天然氣有時要經過壓縮才能進入長輸管道。

從地下儲氣庫輸出的天然氣通常含有飽和水蒸氣和少量液相水,因此,與氣田的地面設施一樣,建有分離器、加熱或注醇防凍設施、脫水裝置等。脫水裝置大都采用三甘醇法。此外,還有必要的計量裝置、安全設施等。

第三節 天然氣的其他儲存方法

一、天然氣的液化儲存

甲烷的臨界溫度為-82.1℃,臨界壓力為4.49MPa,在常壓下達到-162℃即可液化。采用深度冷凍的方法,將天然氣冷卻至-162℃,在常壓、低溫下儲存,儲存容積約為氣態的1/600。

由于液化天然氣具有可燃性和超低溫儲存的特性,因此對儲存設施(儲罐)有很高的要求。液化天然氣儲罐可分為地面儲罐和地下儲罐。迄今應用廣泛的是地面圓筒形雙層壁儲罐。地下儲罐的投資比較大,僅用在人口較密集的地區,因為它處于地下,儲存液體不易溢出,從而可避免惡性事故的發生。

1.地面儲罐

地面圓筒形雙層壁儲罐由內罐、隔熱層和外罐構成。

1)內罐

內罐是用薄低溫鋼板制成的內容器,由錨固鋼帶穿過底部隔熱層進行固定。用作內罐的材料必須具有在低溫條件下不脆化的特性,并具有足夠的韌性與良好的加工性能。罐內溫度不同,對內罐材料的要求也不同,儲存液化石油氣的常用低碳鋼或低合金鋼制作;儲存液化天然氣的常用含9%鎳的不銹鋼制作。

2)隔熱層

低溫儲液注入罐內后,內罐壁就會冷縮;反之儲液完全被排出后,罐內溫度將逐步上升,內罐壁隨之伸脹。填充在內外罐中間的粉末狀隔熱材料,由于內罐壁的反復脹縮變得嚴實。因此在靠近內罐處必須敷設一層伸縮性強的隔熱層。此隔熱層的厚度應與內罐壁的脹縮相適應,并在內罐壁脹縮時起緩沖作用,保證儲罐安全運行。

隔熱層要求導熱系數小,而且具有足夠的強度。能滿足這些條件的材料有硬質泡沫氨基甲酸乙酯、泡沫玻璃、珍珠巖以及硬質泡沫酚醛樹脂等。為了提高隔熱材料的隔熱性能和經濟性,可采用由粉末狀、纖維狀、板狀等隔熱材料混合使用的隔熱法。隔熱層厚度較厚,通常在1m以上。

3)外罐

外罐就是能承受各種負荷的外殼,它必須具有足夠的強度。地面儲罐的外罐根據所用材料不同,可以分為鋼制壁、鋼筋混凝土壁和預應力混凝土壁。

(1)鋼制壁。

外罐因不與低溫液體接觸,鋼制壁外罐一般用碳鋼制造。

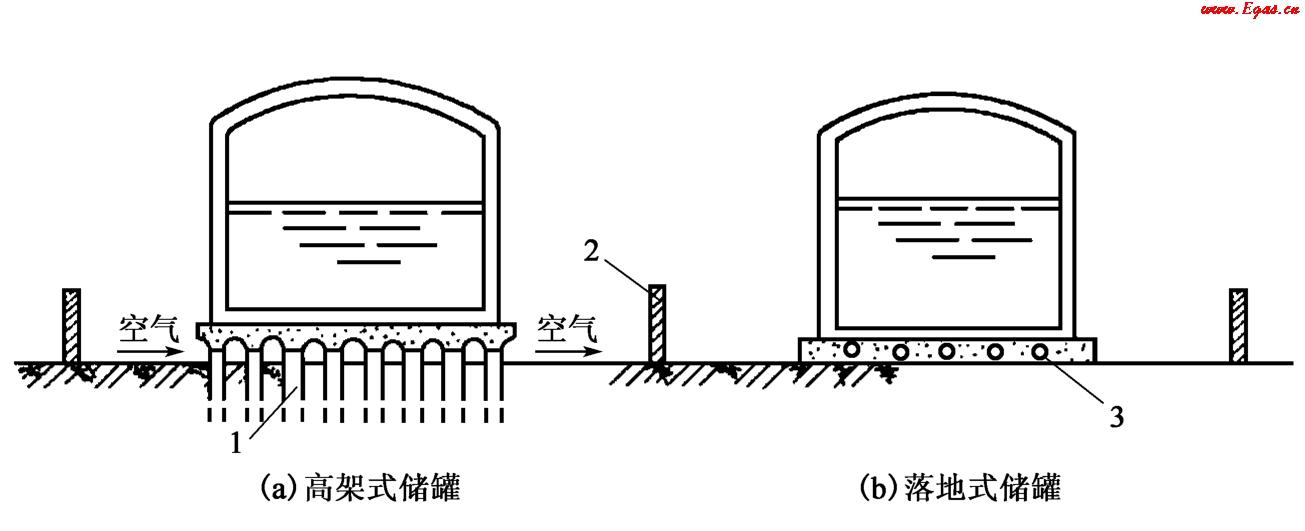

液化石油氣和液化天然氣的地面低溫儲罐與一般常溫儲罐不同,必須考慮罐底下的地面因土壤凍結膨脹而鼓起,使儲罐有損壞的危險,所以必須采取措施,防止地面土壤凍結。一般可以將地面儲罐分為落地式和高架式兩種。地面儲罐底部防凍措施如圖6-12所示。

圖6-12 地面儲罐底部防凍措施

1—柱;2—防液堤;3—加熱管

①落地式儲罐的底部用珍珠巖混凝土隔熱,在預埋的管道中通入熱風或熱水,或在基礎內部預設電加熱器,以防土壤凍結。

②高架式儲罐是用立柱支撐罐體底盤,使其與地面分開,保持儲罐與地面之間空氣暢通,防止液化石油氣或液化天然氣吸收地面熱量,以避免土壤凍結。

(2)鋼筋混凝土壁和預應力混凝土壁。

這兩種外壁具有如下優點:

①鋼筋混凝土和預應力混凝土是很好的低溫材料,即使內罐受損,低溫儲液與預應力混凝土壁接觸也不會損壞外壁。

②耐久性好,不受地下水腐蝕,不變脆。

③具有很好的水密性和液密性,并且具有較好的抗震性能。

2.地下儲罐

地下儲罐除罐頂外,儲罐的大部分(最高液面)在地面以下,罐體坐落在開挖的不透水穩定地層之上。地下儲罐主要采用鋼筋混凝土外罐,為防止周圍土壤凍結,在罐底和罐壁處設置加熱器。有的在罐壁周圍留有1m厚的凍結土,稱為凍土壁,以提高土壤的強度和水密性。

天然氣液化后的常壓低溫儲存比較安全,負荷調節范圍廣,適于調節各種情況(月、日、時)的供氣與用氣之間的不平衡。用氣高峰時,將液化天然氣再氣化,即可供氣。

天然氣的液化和再氣化都要消耗一定的能量,只有儲存量較大時,經濟上才合算。目前,最大的液化天然氣地面儲罐和地下儲罐的容量已達140000m3。液化天然氣儲罐的冷損,會造成部分液化天然氣的蒸發,冷損造成的儲罐蒸發量一般為儲罐容量的0.04%~0.2%(每日),小型儲罐可高達1%。蒸發的天然氣通常經再液化后返回儲罐。

二、天然氣的固態儲存

天然氣固態儲存就是將天然氣,主要是甲烷,在一定溫度、壓力條件下,轉變為固體的水合物,儲存于鋼制儲罐中。

壓力越高,溫度越低,甲烷越易形成水合物。當甲烷內混有少量重烴時,形成水合物的壓力將顯著下降。例如,2℃時,甲烷形成水合物的壓力為3.04MPa,而摻有1%異丁烷后,壓力將降為1.32MPa。

甲烷形成水合物后,體積只有原來的1/160。每1kg的水合物(CH4·6H2O)中,含甲烷0.128kg,水0.872kg。即使考慮到水合物不能夠完全充滿儲罐,也可認為甲烷水合物的所占體積僅為氣態的百分之一,通常天然氣水合物在-40~-45℃,稍高于大氣壓下儲存于罐內。

綜上所述,天然氣固態儲存的優點是非常明顯的,設備也不復雜,但由于再氣化和脫水等工藝上的原因,使這種方法目前還處于研究階段,尚未實際應用。

三、長輸管道末段儲氣

利用長輸管道末段起點、終點的壓力變化,從而改變管道中的存氣量,達到儲氣的目的。用氣低峰時,多余氣體存入管道中,起點、終點壓力提高。用氣高峰時,不足的氣體由管道中積存的氣體彌補,起點、終點壓力降低。

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助