輸氣管道的調壓計量分輸站根據在輸氣管道中處的位置不同,其工藝流程也有區別。

圖3-4為輸氣首站作為調壓計量站的工藝流程。該站的主要任務是進行天然氣的分離除塵、測算天然氣流量、發送清管器、排放輸氣干線的天然氣。

該站的正常生產流程是:來自天然氣處理廠的天然氣從圖中左箭頭方向進入本站,經進氣管1至匯管2,然后分三路通過三臺多管除塵器分離出天然氣中的雜質,經流量計5計量和調壓閥6調壓后,到匯管7,經外輸氣管線8進入輸氣干線。

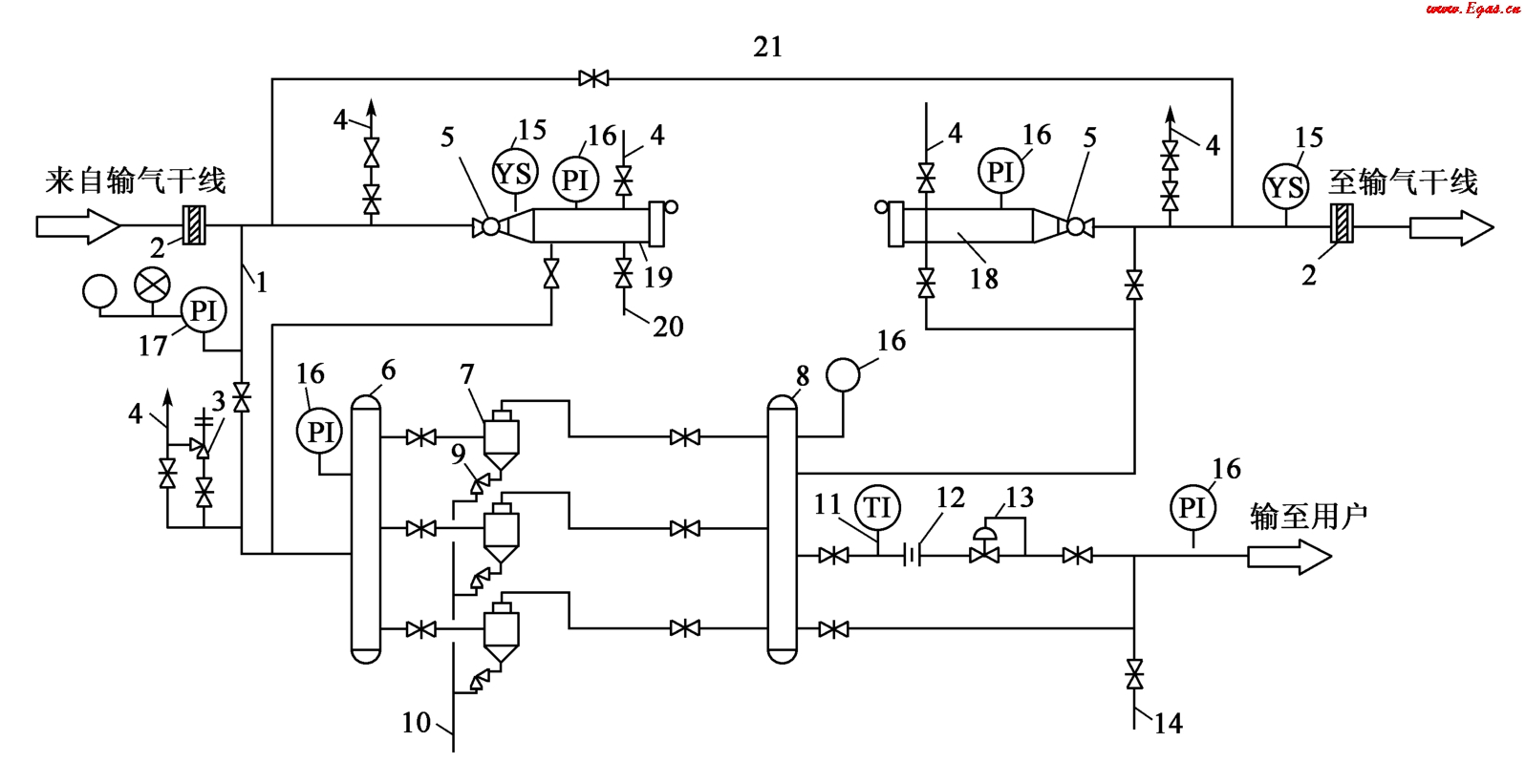

圖3-5為輸氣中間站作為調壓計量站的工藝流程。該站的主要任務是進行天然氣的分離、調壓、計量,發送和接受清管球,排放輸氣干線的天然氣,以及給各用戶輸送天然氣。該站的正常生產流程為:來自輸氣干線的天然氣經多管除塵器7除塵后,一部分天然氣經流量計12計量和調壓閥調壓后分輸至沿途城市或其他用戶,其余的天然氣進入干線輸往下站。

圖3-4 輸氣首站作為調壓計量站的工藝流程

1—進氣管;2,7—匯管;3—多管除塵器;4—溫度計;5—流量計;6—調壓閥;8—外輸氣管線;9—清管用旁通管;10—清管器發送裝置;11—放空管;12—球閥;13—清管器通過指示器;14—絕緣法蘭;15—電接點壓力表(帶聲光信號);16—安全閥;17—壓力表;18—節流閥;19—排污管;20—越站旁通管

圖3-5 輸氣中間站作為調壓計量站的工藝流程

1—進氣管;2—絕緣法蘭;3—安全閥;4,14—放空管;5—球閥;6,8—匯管;7—多管除塵器;9—節流閥;10—排污管;11—溫度計;12—流量計;13—調壓閥;15—清管器通過指示器;16—壓力表;17—電接點壓力表(帶聲光信號);18—清管器發送裝置;19—清管器接收裝置;20—排污管;21—越站旁通管

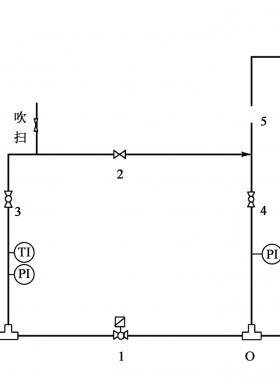

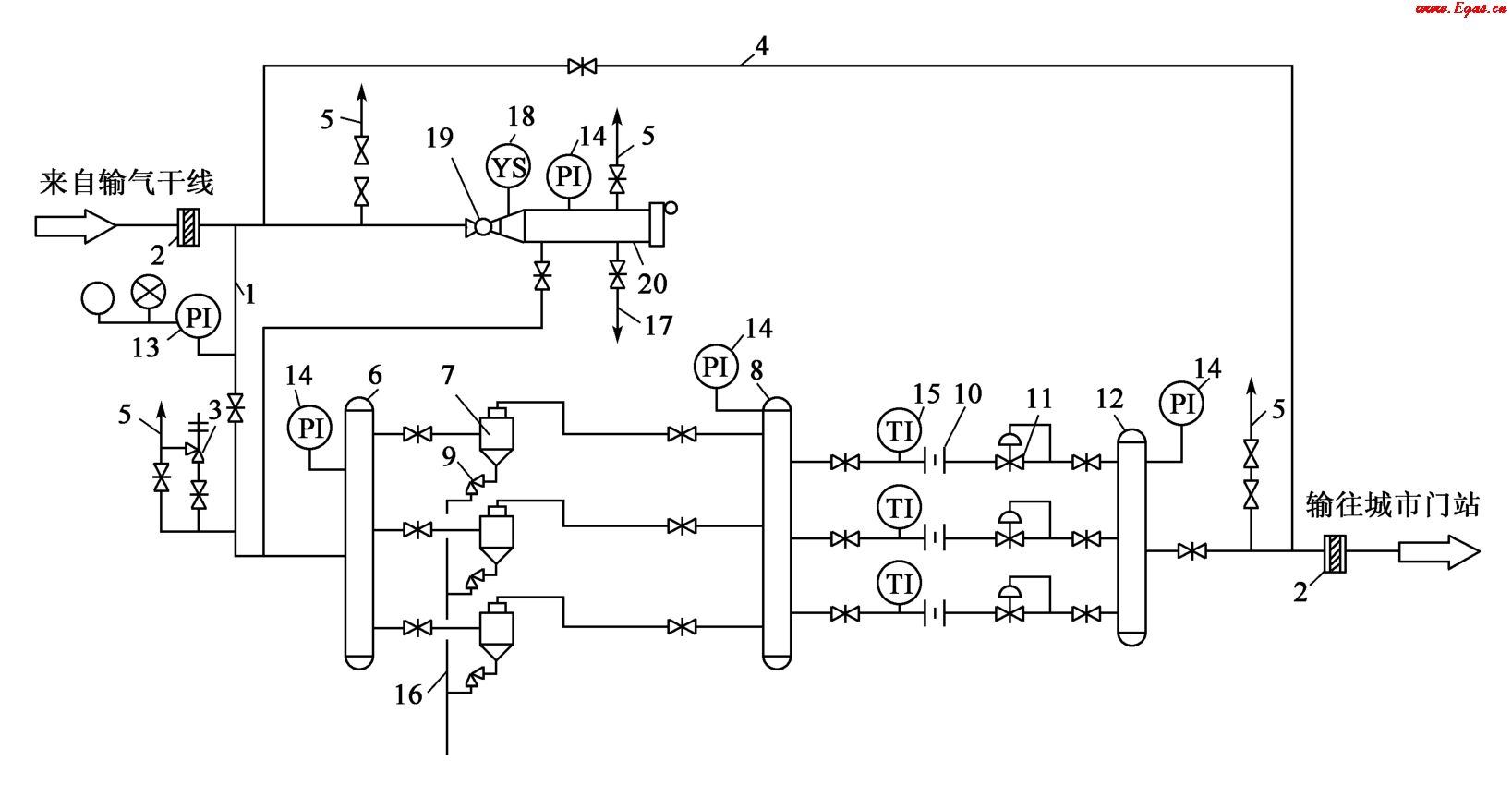

圖3-6為輸氣末站作為調壓計量站的工藝流程。該站的主要任務是進行天然氣分離除塵,接收清管球,以及給用戶按壓力、氣量要求輸氣。該站的正常生產流程為:來自輸氣干線的天然氣經多管除塵器7、流量計10和調壓閥11后輸往城市門站。

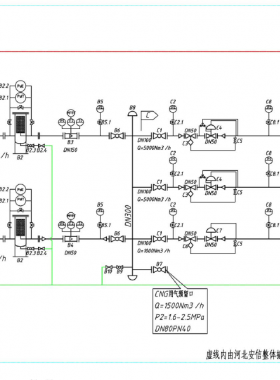

圖3-7為典型的輸氣末站工藝流程圖,以此為例介紹分輸站的主要參數、工藝流程、主要功能、工藝操作、邏輯控制、報警與站場緊急關閉等。

圖3-6 輸氣末站作為調壓計量站的工藝流程

1—進氣管;2—絕緣法蘭;3—安全閥;4—越站旁通管;5—放空管;6,8,12—匯管;7—多管除塵器;9—節流閥;10—流量計;11—調壓閥;13—電接點壓力表(帶聲光信號);14—壓力表;15—溫度計;16,17—排污管;18—清管器通過指示器;19—球閥;20—清管器接收裝置

—、主要參數

(1)進站流量:(28.67~481)×104m3/d。

(2)進站壓力:4.1~6.11MPa。

(3)出站流量(去城市門站):(9.9~248.1)×104m3/d。

(4)出站壓力(去城市門站):3.5MPa。

(5)出站溫度(去城市門站):-2~19℃。

(6)出站流量(去用戶):(18.8~233.3)×104m3/d。

(7)出站壓力(去用戶):3.91MPa。

(8)出站溫度(去用戶):0~21℃。

二、工藝流程及主要功能

1.工藝流程

末站接收上站來氣,天然氣經過濾分離器處理,再經計量、調壓后供城市門站,其余天然氣供給用戶,并預留用氣接口。

2.主要功能

(1)氣體過濾分離。站內設兩級過濾分離,第一級為4臺立式旋風分離器,第二級為3臺臥式過濾分離器,兩用一備,每臺過濾分離器的支路設有勻速管流量計。

(2)氣體計量。去用戶和城市門站的天然氣計量均采用超聲波流量計。為保證給下游用戶不間斷供氣,去城市門站的流量計量和壓力控制系統均采用一用一備,為城市門站以后用氣量增長預留一路用氣接口。去電廠的流量計量和采用一用一備。

圖3-7 典型輸氣站工藝流程圖

(3)氣體調壓。去用戶和城市門站的天然氣需經調壓后供給,調壓系統均采用安全截斷閥+自力式監控調壓閥+電動調壓閥串聯組成。

(4)排污。手動排污采用雙閥設置,前端為手動球閥,后端為排污閥用于排除過濾器、匯管等設備的污物。

(5)放空。工藝設備區各管段和進、出站的管線上都設有手動放空,手動放空采用雙閥設置,前端為球閥,后端為放空閥。

站內還設自動放空系統,采用雙閥設置,前端為常開的手動球閥,后端為電動放空閥,與進、出站的氣液聯動球閥(ESD)聯動,一旦觸發ESD信號,電動放空閥自動打開,將站內的天然氣放空。

在分輸管道上設有超高壓安全泄放設備,當分輸出口的壓力高于設定值時,將自動泄壓。高、低壓天然氣分別經放空匯管至放空火炬。

(6)緊急截斷。在站內發生緊急情況或重大事故的情況下,進站處的氣液聯動球閥將立即關斷,干線與站場分隔開,同時關斷去用戶的電動球閥,放空站場內的氣體,以保證站場、干線和用戶的安全。

本文摘自石油工業出版社《輸氣管道運行維修技術》(馮春艷,徐秀澎,趙璇,賽維鈺,羅彩霞)

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助