《監控與數據采集(SCADA)系統及其應用》對SCADA系統開發中的一些典型軟、硬件產品及其使用也做了介紹。《監控與數據采集(SCADA)系統及其應用》側重于SCADA系統應用與開發中的關鍵與主流技術和系統集成及其應用,注重實用性與新穎性。

第1章 SCADA系統概述 (1)

1.1 SCADA系統概念 (1)

1.2 SCADA系統組成 (2)

1.2.1 下位機系統 (2)

1.2.2 上位機系統(監控中心) (5)

1.2.3 通信網絡 (7)

1.2.4 檢測和執行設備 (8)

1.3 SCADA系統典型架構 (9)

1.3.1 客戶機/服務器結構 (9)

1.3.2 瀏覽器/服務器結構 (10)

1.3.3 兩種系統結構比較 (11)

1.4 SCADA、PLC與DCS (11)

1.5 SCADA系統的應用 (14)

1.6 SCADA系統國際標準 (15)

第2章 數據通信與網絡技術 (16)

2.1 SCADA系統中的數據通信 (16)

2.2 數據通信概述 (17)

2.2.1 數據通信系統組成 (17)

2.2.2 數據傳輸的幾個基本概念 (18)

2.2.3 差錯控制 (20)

2.3 通用串行通信 (22)

2.3.1 串行通信參數 (23)

2.3.2 流量控制 (24)

2.3.3 RS-232C接口特性與串行通信 (25)

2.3.4 RS-422與RS-485串行接口 (27)

2.3.5 RS-485網絡的主從式通信 (28)

2.3.6 串口服務器 (31)

2.4 Modbus通信協議 (36)

2.4.1 Modbus協議概述 (36)

2.4.2 常用Modbus協議 (37)

2.5 現場總線技術 (39)

2.5.1 現場總線的體系結構與特點 (39)

2.5.2 幾種有影響的現場總線 (40)

2.6 SCADA系統中的網絡技術 (44)

2.6.1 通信網絡概述 (44)

2.6.2 計算機網絡拓撲結構與分類 (45)

2.6.3 網絡傳輸介質 (47)

2.6.4 介質訪問控制方式 (52)

2.6.5 網絡體系結構與參考模型 (55)

2.7 Internet上的協議 (57)

2.7.1 TCP協議 (58)

2.7.2 UDP協議 (60)

2.7.3 網絡層IP協議 (62)

2.8 以太網與工業以太網 (64)

2.8.1 以太網 (64)

2.8.2 以太網的物理層和數據鏈路層規范 (65)

2.8.3 工業以太網 (65)

2.9 SCADA系統中無線通信技術 (69)

2.9.1 SCADA系統常用無線通信技術 (69)

2.9.2 短程無線通信技術 (71)

2.9.3 數傳電臺及其應用 (75)

2.9.4 GPRS無線通信技術及其應用 (80)

第3章 I/O接口與數據采集技術 (85)

3.1 SCADA系統I/O接口概述 (85)

3.2 過程I/O接口 (86)

3.2.1 模擬量輸入通道 (86)

3.2.2 模擬量輸出通道 (92)

3.2.3 開關量輸入/輸出通道 (95)

3.3 基于PC的數據采集技術 (96)

3.3.1 常用的數據采集方法 (96)

3.3.2 數據采集中的I/O控制方式 (98)

3.4 基于PC的數據采集系統編程 (100)

3.4.1 基于DLL的數據采集 (101)

3.4.2 基于ActiveX的數據采集程序設計 (103)

3.4.3 PC總線I/O板卡設備數據采集編程 (106)

3.5 基于PLC的數據采集系統編程 (109)

3.5.1 用PLC與數據采集模塊進行模擬量采集編程 (109)

3.5.2 用PLC與智能儀表配合進行數據采集編程 (111)

3.5.3 用PLC進行數據采集編程 (114)

3.6 基于虛擬儀器的數據采集技術 (118)

3.6.1 虛擬儀器技術 (118)

3.6.2 虛擬儀器軟件開發平臺 (119)

3.7 基于Web的遠程數據采集與監控 (125)

3.7.1 基于Web的遠程數據采集與監控 (126)

3.7.2 利用組態軟件實現數據的遠程訪問 (127)

3.7.3 利用ASP實現數據的遠程訪問 (129)

第4章 工業控制數據交換標準——OPC規范 (131)

4.1 OPC的開發背景和歷史 (131)

4.2 OPC的關鍵技術與體系結構 (133)

4.2.1 COM與DCOM技術 (133)

4.2.2 COM主要特性 (135)

4.2.3 基于OPC的客戶機/服務器數據交換模型 (136)

4.3 OPC分層模型結構與對象接口 (137)

4.3.1 OPC 分層模型結構 (137)

4.3.2 OPC對象接口 (138)

4.4 OPC接口與數據訪問方法 (140)

4.4.1 OPC接口 (140)

4.4.2 OPC數據訪問方法 (141)

4.5 其他OPC規范 (144)

4.5.1 OPC報警與事件 (144)

4.5.2 OPC歷史數據存取 (144)

4.5.3 OPC批量服務器 (145)

4.6 OPC服務器與客戶程序設計 (145)

4.6.1 OPC服務器設計 (145)

4.6.2 OPC 客戶程序設計 (147)

4.6.3 OPC軟件工具包 (147)

4.6.4 互操作性測試 (148)

4.7 組態軟件網絡OPC功能使用說明 (148)

4.7.1 配置充當OPC服務器的機器 (148)

4.7.2 組態軟件作為OPC客戶端與OPC服務器連接 (150)

第5章 工業控制組態軟件 (154)

5.1 組態軟件的產生及發展 (154)

5.2 組態軟件的功能需求 (155)

5.3 組態軟件系統構成與技術特色 (156)

5.3.1 組態軟件的總體結構及其相似性 (156)

5.3.2 組態軟件的功能部件 (158)

5.3.3 組態軟件技術特色 (164)

5.3.4 組態軟件的發展趨勢 (166)

5.4 主要的組態軟件介紹 (168)

5.4.1 iFIx (168)

5.4.2 InTouch (170)

5.4.3 WinCC (172)

5.4.4 組態王 (174)

5.4.5 WebAccess (176)

5.5 嵌入式組態軟件 (180)

5.5.1 嵌入式組態軟件的產生 (180)

5.5.2 嵌入式組態軟件的功能與特點 (181)

5.5.3 嵌入式組態軟件的構成 (181)

5.6 組態軟件的局限及功能擴展 (182)

5.6.1 組態軟件的功能局限性 (182)

5.6.2 用DDE擴展組態軟件功能 (184)

5.7 用組態軟件開發SCADA系統上位機人機界面 (186)

5.7.1 組態軟件選型 (186)

5.7.2 用組態軟件設計SCADA人機界面 (188)

5.7.3 SCADA系統中數據報表開發 (191)

5.7.4 SCADA系統人機界面的調試 (192)

第6章 工業控制編程語言標準 IEC 61131-3 (193)

6.1 IEC 61131-3標準的產生與特點 (193)

6.1.1 傳統的PLC編程語言的不足 (193)

6.1.2 IEC 61131-3標準的產生 (194)

6.1.3 IEC 61131-3標準的特點 (196)

6.2 IEC 61131-3的基本內容 (197)

6.2.1 語言元素 (198)

6.2.2 數據類型 (204)

6.2.3 變量 (207)

6.3 程序組織單元 (213)

6.3.1 程序組織單元及其組成 (213)

6.3.2 功能 (215)

6.3.3 功能塊 (217)

6.3.4 程序 (218)

6.4 軟件、通信和功能模型 (219)

6.4.1 軟件模型 (219)

6.4.2 通信模型 (221)

6.5 IEC 61131-3標準的5種編程語言 (223)

6.5.1 順序功能圖 (223)

6.5.2 梯形圖語言 (225)

6.5.3 功能塊圖 (226)

6.5.4 結構化文本語言 (226)

6.5.5 指令表語言 (228)

6.6 基于IEC 61131-3標準的編程軟件 (228)

6.6.1 MULTIPROG (229)

6.6.2 OpenPCS (231)

6.6.3 CoDesys (232)

第7章 基于PC的控制技術 (233)

7.1 基于PC(PC-Based)的控制技術概述 (233)

7.1.1 基于PC的控制技術產生 (233)

7.1.2 基于PC控制中的操作系統 (234)

7.2 軟PLC控制技術 (236)

7.2.1 軟PLC控制系統架構 (236)

7.2.2 幾種類型的工業PC (237)

7.2.3 軟PLC工業控制系統設計 (238)

7.2.4 軟PLC軟件 KingACT (240)

7.3 基于PC的控制技術的發展 (243)

7.3.1 傳統基于PC的控制技術的局限性 (243)

7.3.2 可編程自動化控制器(PAC) (244)

7.4 西門子基于PC控制解決方案 (246)

7.4.1 SIMATIC WinAC——基于PC的自動化控制產品系列 (246)

7.4.2 西門子基于PC的自動化的優點 (247)

7.5 用ISaGRAF開發嵌入式控制器應用程序 (249)

7.5.1 ISaGRAF簡介 (249)

7.5.2 用ISaGRAF開發嵌入式控制器程序 (251)

7.6 PAC在真空制鹽過程控制中的應用 (260)

7.6.1 真空制鹽工藝過程與控制要求 (260)

7.6.2 真空制鹽控制系統總體設計 (260)

7.6.3 真空制鹽過程PID控制方案及其實現 (261)

第8章 SCADA系統設計與開發 (265)

8.1 SCADA系統設計概述 (265)

8.2 SCADA系統設計原則 (265)

8.3 SCADA系統設計與開發步驟 (267)

8.3.1 SCADA系統需求分析與總體設計 (267)

8.3.2 SCADA系統類型確定與設備選型 (270)

8.3.3 SCADA系統應用軟件開發 (272)

8.4 控制策略與PID算法 (275)

8.4.1 PID控制算法 (275)

8.4.2 PLC中的PID控制指令 (277)

8.4.3 PID控制器參數整定 (280)

8.5 SCADA系統調試與運行 (282)

8.5.1 離線仿真調試 (282)

8.5.2 在線調試和運行 (283)

8.6 SCADA系統可靠性設計 (284)

8.6.1 供電抗干擾措施 (284)

8.6.2 接地抗干擾措施 (285)

8.6.3 軟件抗干擾措施 (287)

8.6.4 空間抗干擾措施 (288)

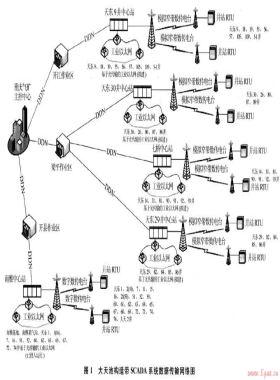

第9章 SCADA系統應用案例分析 (290)

9.1 污染源在線監控SCADA系統設計與實現 (291)

9.1.1 概述 (291)

9.1.2 系統結構與特點 (291)

9.1.3 系統配置及功能 (293)

9.2 污水處理廠SCADA系統設計與開發 (295)

9.2.1 概述 (295)

9.2.2 污水處理廠SCADA系統結構與功能 (296)

9.2.3 污水廠SCADA系統主要硬件設備選型 (299)

9.2.4 污水處理廠SCADA系統下位機PLC站控制軟件開發 (303)

9.2.5 基于OPC技術的上、下位機通信系統開發 (314)

9.2.6 污水處理廠SCADA系統上位機軟件開發 (316)

9.2.7 系統調試與運行 (319)

9.3 油田抽油機SCADA系統設計與開發 (320)

9.3.1 油田抽油機SCADA系統組成 (320)

9.3.2 油田中心控制室軟件描述 (321)

9.3.3 抽油機現場控制器 (324)

9.3.4 油井自動計量控制器 (327)

9.4 原油輸送管線SCADA系統設計與開發 (328)

9.4.1 概述 (328)

9.4.2 OPTO 22 SCADA系統解決方案 (329)

9.4.3 SCADA系統設計與開發 (332)

參考文獻 (338)

在線下載列表

會員下載需要E點:0

贊 賞 分享

您可以選擇一種方式贊助本站

支付寶轉賬贊助

微信轉賬贊助